1

Изобретение относится к обработке металлов давлением, а именно к способс1М изготовления круглых в поперечном сечении металлических емкостей.

Известен способ изготовления металлических емкостей, круглых в поперечном сечении, включающий сварку встык по контуру поперечного сечения емкости заготовок, нагрев зоны сварного шва до температуры сверхпластичности и деформирование путем относительного поворота сваренных частей плоскости сварного шва на угол 3545 со скоростью 0,014-0,017 рад/с в изотермических условиях fl.

.Недостатки известного способа состоят в невысоком качестве получаемых емкостей ввиду возникновения окисления их внутренних стенок в процессе изготовления, а также возможное ти образования в зоне деформации емкости складок и системы гофров.

Цель изобретения - пов1Л1 ение качества, емкостей за счет устранения окисления внутренних стенок емкостей в процессе деформирования и Предупреждения образования складок и гофров в зоне деформации.

Поставленная цель достигается тем, что в способе изготовления металлических емкостей, круглых в поперечном сечении, включающем сварку встык по контуру поперечного сечения емкости, нагрев зоны сварного шва до температуры сверхпластичности и деформирование путем относительного поворота сваренных частей в плоскости сварного шва на угол 35-45 со скоростью 0,014-0,017 рад/с в изотерми10ческих условиях, перед нагревом зоны сварного шва емкость вакуумиругат до степени разряжения Ю - lO мм рт.ст. и заполняют инертным газом, например аргоном, при давлении 1 155 атм. При этом полностью удашяются кислород и азот, которые активно реагируют при высоких температурах с материалом, из которого выполнена емкость, кроме того, в условиях вакуу20ма из титана хорошо удаляется водород.

Вакуумирование емкости менее чем до мм рт.ст. не предохраняет от окисления, а более чем до мм.

25 рт.ст. - технически сложно осуществить и поэтому нежелательно. Если заготовки обрабатывают химическим или электрохимическим способами, то вакуумирование полости емкости снимает

30 возможное наводораживание металла

емкости, что повьашает эксплуатационные свой-ства.

Операция наполнения полости емкости -инертным газом при давлении 1 5 атм введена по следующим причинам. Несмотря на водоохлаждаемые прокладки основной металл емкости может прогреться до 100-200С, а так как вакуумные уплотнения обычно изготавливают из нетермостойкой вакуумной резины, возможно нарушение вакуума и окисление внутренней поверхности емкости, кроме того, сохранение вакуума в процессе деформирования емкости технически сложно. Наполнение емкости аргоном при атмосферном или повышенном давлении позволяет упростить конструкцию уплотнений, а возможную утечку аргона легко восполнить. Следует отметить, что при осуществлении способа доджен применяться чистый аргон, без примеси Кислорода и азота, с которыми титан при высоких температурах активно взаимодействует

Кроме того, подача аргона в емкость под повышенным давлением создает внутренний подпор, а так как в условиях сверхпластичности металл имеет низкие прочностные свойства, в зоне деформации образуется объемно напряженное состояние, более благоприятное для пластической деформации чем плоское, возникающее при кручении. Наличие внутреннего подпора препятствует образованию складок и гофров в зоне деформации, кроме того, если гофры образовались их устраняют путем повышения давления в емкости. Понижение давления аргона в емкости ниже атмосферного сильно усложняет осуществление способа, а так как металл в состоянии сверхпластичности имеет очень низкие прочностные свойства, повышение давления свыше 5 атм может вызвать дополнительную деформацию нагретой зоны, ее вспучивание, что является неисправным браком.Обычно применяемое внутреннее давление составляет 1,5-2,5 атм.

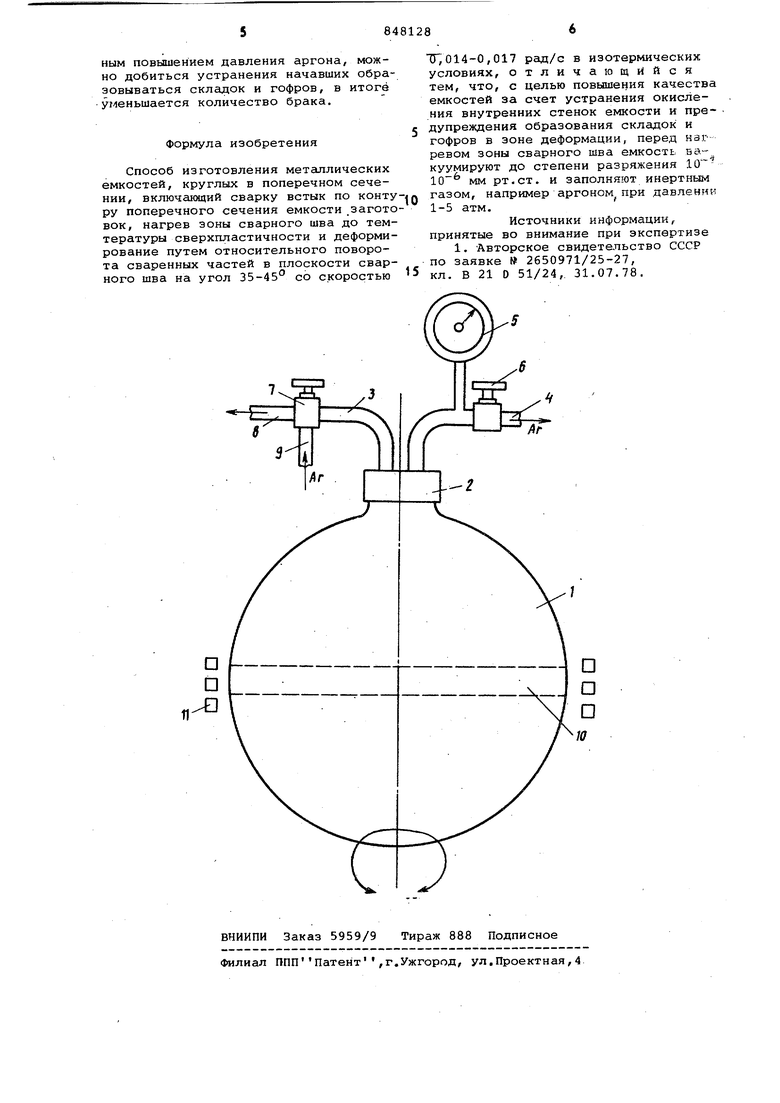

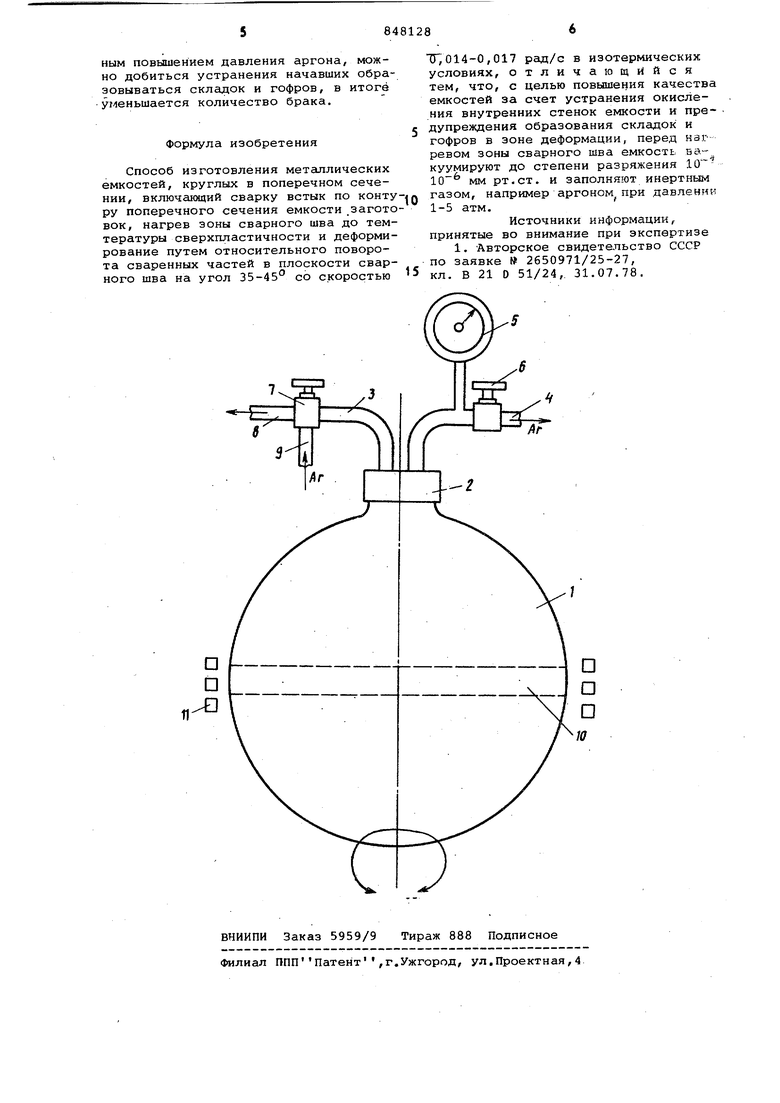

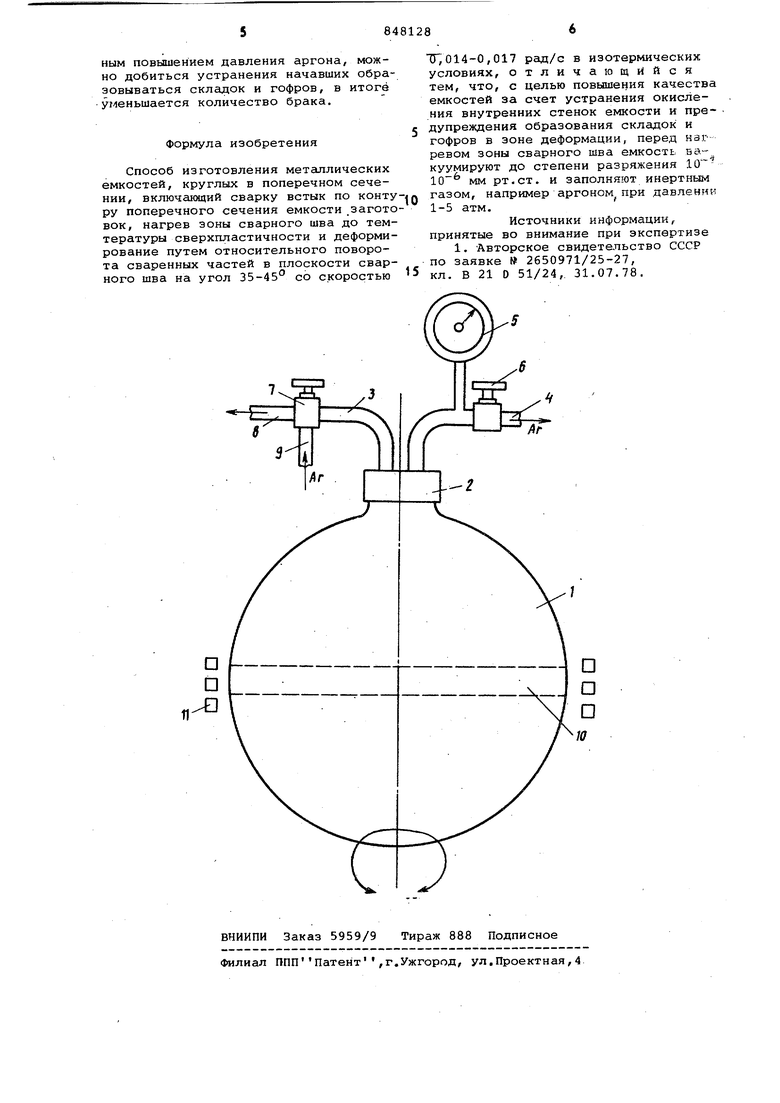

На чертеже изображено устройство для осуществления способа.

На горловине емкости 1 установлено уплотнение 2, к которому присоединены патрубок 3-для откачки воздуха и подачи аргона и патрубок 4 для стравливания давления. Патрубок 4 снабжен манометром 5 для контроля давления в емкости и краном б, через который стравливают в случае необходимости излишний аргон. Кран 7 расположен на патрубке 3 и предназначен для подключения емкости 1 через патрубок 8 к вакуумной системе и для подключения емкости 1 через патрубок 9 и понижающий давление редуктор к расходному баллону с аргоном. Патрубок 4 соединен с атмосферой (вакуумная система, редуктор и баллон в -системе подачи аргона на чертеже не показаны). Нагрев зоны 10 сварного шва (зоны деформации) осуществляют нагревателем 11.

Способ осуществляют следующим образом.

На установку для деформирования сварного, шва устанавливают изготовленную емкость. Затем на горловину емкости устанавливают уплотнение 2 и закрепляют ее. Поворотом крана 7 соединяют емкость 1 с вакуумной системой и откачивают воздух до разряжения - 10 мг/1 рт.ст. После откачки воздуха емкость 1 поворотом крана 7 соединяют с системой подачи аргона и заполняют ее под давлением 1-5 атм , при этом контроль давления производят по манометру 5, а кран б должен быть закрыт. Затем при помощи нагревателя 11 производят нагрев зоны 10 деформации до требуемой температуры и осуществляют деформацию сварного шва и околошовной зоны путем поворота одной части емкости относительно другой на 35-45° со скоростью 0,014-0,017 рад/с (согнутой стрелкой обозначено направление деформирования емкости). Причем производят поворот части емкости не снабженной горловиной, а часть с горловиной, закрепляют неподвижно.

Если в процессе деформации сварного шва на нем начинают появляться складки и гофры, для их устранения увеличивают давление внутри емкости 1, после их устранения поворотом крана 6 стравливают давление до первоначального и закрывают кран б. После окончания деформации давление внутри емкости 1 стравливают, полностью открывая кран б, отсоединяют уплотнение 2 от горловины емкости 1 и извлекают, емкость 1 из устройства для деформирования .

При осуществлении способа возможн автоматизированное управление кранами б и 7, а также вакуумной системой и системой подачи аргона.

Предлагаемый способ позволяет полностью устранить окисление внутренних стенок емкости, что повышает ее надежность и всей системы, в которую входит емкость, улучшает механические и эксплуатационные параметры емкости из-за ее вакуумирования с последующим заполнением инертным газом. Кроме того, снижается вероятность образования гофров, складок в зоне деформации из-за создания избыточного давления инертного газа в емкости, который создает внутренний подпор и меняет вид напряженного состояния в зоне деформации.

Способ позволяет также гибко упралять напряженным состоянием в зоне деформации, дополнительно деформировать сварной шов при помощи регулирования избыточного давления в емкости кроме того регулировкой, т.е. времен

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления крупногабаритных оболочек | 1978 |

|

SU719764A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2045363C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТОНКОСТЕННЫХ СИЛЬФОНОВ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1999 |

|

RU2157415C1 |

| ТАРНЫЙ КОНТЕЙНЕР ДЛЯ ПЕРЕВОЗКИ ГУСТЕЮЩЕЙ ЖИДКОСТИ | 2006 |

|

RU2327620C2 |

| Способ изготовления оболочек | 1984 |

|

SU1181749A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024376C1 |

| Сильфон и способ его изготовления | 1990 |

|

SU1742558A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2047408C1 |

| Образец для моделирования деформации сварных швов при пневмоформовке листовых заготовок | 1983 |

|

SU1123766A1 |

Авторы

Даты

1981-07-23—Публикация

1979-10-12—Подача