I

Изобретение относится к обработке сварных заготовок давлением, а именно к способам изготовления крупногабаритных полых изделий.

Известен способ и;зг6товлёния оболочек, включающий раскрой исходного материала, сварку полученных заготовок в полуфабрикат, его нагрев и формовку

Ы.- . : , .. V -.vНедостатки способа - большая разнртолщинность и высокая себестоимость получаемьйс оболочек.

Цель изобретения - повышение качества и снижение себестоимости изготовления оболочек..

Поставленная цель достигается тем что при сварке полуфабриката сварные швы располагают на участках наибольшей деформации, а формовку осуи1ёст1вляют в состоянии сверхпластичности равномерно распределенным усилием.

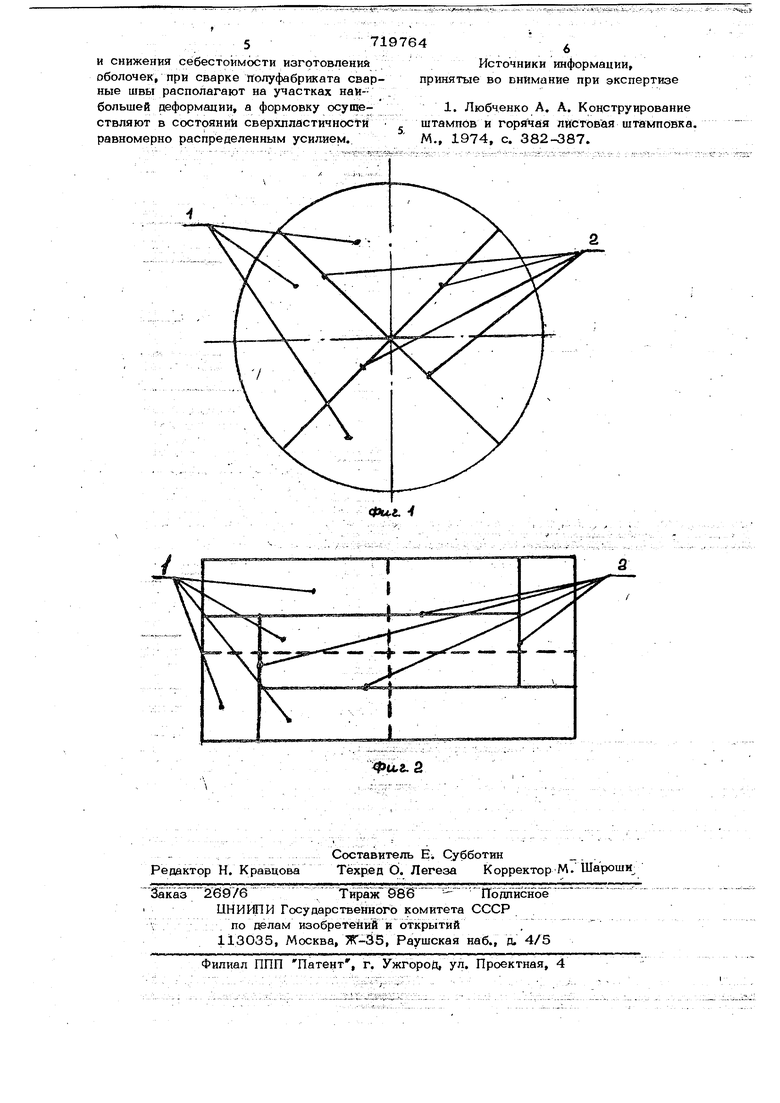

На фиг. 1 показана схема полуфабриката для изготовления оболочек типа.

купол, на фиг. 2 - то. же, для изготовления оболочек типа коробка.

Позицией 1 обозначены заготовки, позицией 2 - сварные швы.

По заданным габаритам и толщине оболочки рассчитывают или определяют экстпериментально на моделях габариты и толщину плоского или пространственного (в зависимости от конкретного изделия) полуфабриката (листового) применительно к последующей его пневмоформовке в состоянии сверхпластичности. Производят предварительный раскрой полученных размеров полуфабриката в плане. Раскрой должен быть таким, чтобы при роединении отдельных заготовок в цельный полуфабрикат линии стыка заготовок находились преимущественно на зонах максИмал6нЕй: деформаций при формовке (газообразной или жидкой рабо.чей средой) в состоянии сверхпластичности такого же, но монолитного полуфабриката. Затем раскроив материал по заданным размерам, сваркой соединя-

719764

ЮТ отдельные заготовки в цельнмй полуфабрикат и последний формуют в состоянии сверхпластйчности дь получения заданной оболочки.

Характерной особенностью отфьр1йй ро- , ванных в состоянии сверхпластичности монолитных оболочек является их разнотолщйнность по контуру. Установлено также, что участки сварного шва и зоны, примыкающие к нему при выщенаэванных |о условиях деформации (сверхпластической деформации основного материала) деформи ру1бтся слабее, чем остальной материал вследствие отличной от остального мате- риала структуры (по крайней мере, это 5 обстоятельство справедливо, для ряда спла1в6в на основе алюминия и магния). К|роме того, установлено, что для дефо МИрОйания участков, прилега1йт)йс ГМйр61тй:йК1 сйарным швам на полуфабрикате, требуется 20 большее усилие деформирований, чем для участков примыкающих к меридиональным сварным швам. Этот факт существеней при выборе раскроя

Таким образом, наложив сварные швы 25 в зонах, максимально деформировавшихся при формовке давлением текучей средь монолитного полуфабрикйта в сЬстоЯнИи сверхпластичности, создаются условия для затруднения течения этих зон в формую- 30 щёмся сварном полуфабрикате, в резуль- тате интенсивнее текут ранее малодеформиров&вшиеся участки и в получаемой оболочке, распределение толщины близко к равномерному. При иных расположениях 35 сварного шва (особёйНо ёЬли он п|)йхЬдится преимущественно на зоны минимальных деформаций монолитного полуфаёриката) первых стадияз; формовки про; исходит реЗ|Кая локализация деформации 40 в максимально деформирующихся зонах и в полуфабрикате. Вырученном на незначительную высоту, нарушается внутренняя сплошность структуры.

Для оболочек типа купол наиболее 45 цёлёсоЬб|эайен раскрой заготовок для полуфабриката в виде несйолькш; секторов с центром В полюсе купола. В этом случае в наибольшей степени пбкрыта reff&f oS-ipXHocfb полюса кутюпаГ ГёГ SO наиболее утоняемая при формовке в состоянии сверхпластичности монолитного полуфабриката.

Для оболб ек Tima коробка сварньши шБам1й в первую очередь покрывают участ-55 к и полуфабриката, оформляющие при формовкё углы коробки, затем центральные участки коробки т.д. углы полуфабриката

покрывать швами нецелесообразно, так как это наиболее труднодеформируемые зоны. Чем из меньшего числа заготовок состоит полуфабрикат, тем меньше времени понадобится для его сварки и тем более благоприятны будут условия формовки (меньше времени формовки при том же давлении формующей средьг или при том же времени ниже прикладываемое давление).

Способ эффективен и при формовке облочек сложной формы с поднутрениями, например конусообразной формы с карманами на образующей поверхности. Установлено, что в ряде случаев предпочтительно использовать пространственный (типа конуса) полуфабрикат, полученнЬ1Й сваркой гнутых листовых заготовок с расположением, сварных швов, преимущественно на поверхности будущих поднутрений..

Этим способом врз.можно изготовлени оболочки из тру дно деформируемых и малопластичных сплавов.

Прим ер. Получаемая оболочка купол с высотой 4ОО мм, диаметром 100О мм из сплава МА-8. Плоский полуфабрикат изготовляют аргонно-дуговой сваркой заподлицо из 4-х плоских еаготовок в виде секторов с центром в полюсе полуфабриката. Ширина сварного шаа 0,8 мм. Толщина заготовок одинакова 2,5 мм. Сварной полуфабрикат диаметром 1060 мм герметично зажимают между матрицей и крыщкой (ширина фланца 30 мм на сторону), нагревают в термоблоке до 4ОО С и давлением аргона S атм. и осуществляя ют свободное выпучивание полуфабриката в цилиндрическую матрицу на высоту 400 мм. Разнотолпхиннрсть оболочки не превышает 17%.

Способ позволяет сократить трудоемкёсть изготовления и затраты на производство крупногабаритных оболочек, в том числе из малопластичных и труднодеформируемьие сплавов и формовать ВйсоКокач естВенйыё оболочки в простой оснастке.

Формула изобретения

Способ изготовления крупногабаритных оболочек, включающий раскрой исходного материала, сварку полученных заготовок в полуфабрикат, его нагрев и формовку, отличающийся тем, что, с целью повышения качества

и снижения себестоимости изготовлений оболочек, при сварке полуфабриката сварные швы располагают на участках наибольшей деформации, а формовку осуществляют в СОСТОЯНИЙ сверхпластичностй равномерно распределенным усилием.

Источники информации, принятые во внимание при экспертизе

1. Любченко А, А. Конструирование штампов и горячая листовая штамповка. М., 1974, с. 382-387.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оболочек | 1984 |

|

SU1181749A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ | 2008 |

|

RU2380185C2 |

| Способ изготовления оболочек из листовых заготовок | 1980 |

|

SU889209A1 |

| Способ штамповки деталей из листовых заготовок в состоянии сверхпластичности | 1982 |

|

SU1031577A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 1992 |

|

RU2047409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ КРУПНОГАБАРИТНОГО СОПЛА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2323363C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2047408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2019340C1 |

| СПОСОБ ФОРМОВКИ ЛИСТОВОЙ ЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ | 2017 |

|

RU2693222C2 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1756073A1 |

Авторы

Даты

1980-03-05—Публикация

1978-04-12—Подача