Изобретение относится к испытаниям металлов и обработке их давлением и может быть использовано при разработке технологий пневмоформовки оболочек из сварных заготовок.

Известен образец для моделирования деформации сварных швов при невмоформовке сварных по контуру заготовок, -состоящий из нескольких листовых частей, сваренных между собой на участках наибольших деформаций при формовке 1.

Недостатком образца является сложность моделирования процесса.

Наиболее близким к предлагаемому является образец для моделирования деформации сварных швов при пневмоформовке листовых заготовок, состоящий из двух сваренных между собой частей одинаковых размеров 2.

Недостатками этого образца являются сложность моделирования деформации сварных швов в широком интервале температурных 20-1200°С и скоростных от 10 - 10 °с параметров с обеспечением оптимальных скоростных режимов сверхпластичности, в связи со значительными из.менениями скорости деформации образцов (в пределах- трех порядков) при постоянном давлении формовки, и необходимостью использования сложных устройств для изменения давления формующей среды по строго определенному закону для формовки с постоянной скоростью деформации, а также большая трудоемкость их заготовления. Это связано с затратами на резку листов по заранее выбранному, зачастую сложному контуру большого периметра, с продолжительным временем сварки частей в единый образец из-за существенной длины свариваемых торцов (фланцев) и вварки штуцера, с увеличенным расходом металла на изготовление образца.

Цель изобретения - упрощение моделирования деформации сварных швов при пневмоформовке листовых заготовок в широком интервале температурных 20 - 1200°С и скоростных 10 -10°с параметров с обеспечением оптимальных скоростных режимов сверхпластичности, а также снижение трудоемкости изготовления образца.

Поставленная цель достигается тем, что образец для моделирования деформации сварных швов при пневмоформовке листовых заготовок, состоящий из двух сваренных между собой частей одинаковой формы выполнен в виде двух уголков с плавно сопряженными полками, с радиусом сопряжения, равным десяти толщинам полок, две из которых совмещены друг с другом и сварены по торцу, а две другие направлены в противоположные стороны.

причем толщина полки и длина зоны совмещения находятся в следующих пределах

.,1 а; в 5 С,

где а - длина зоны совмещения полок;

6U с-соответственно ширина и толщина полок; ( - наибольщий допуск на толщину

сваренной полки уголка.

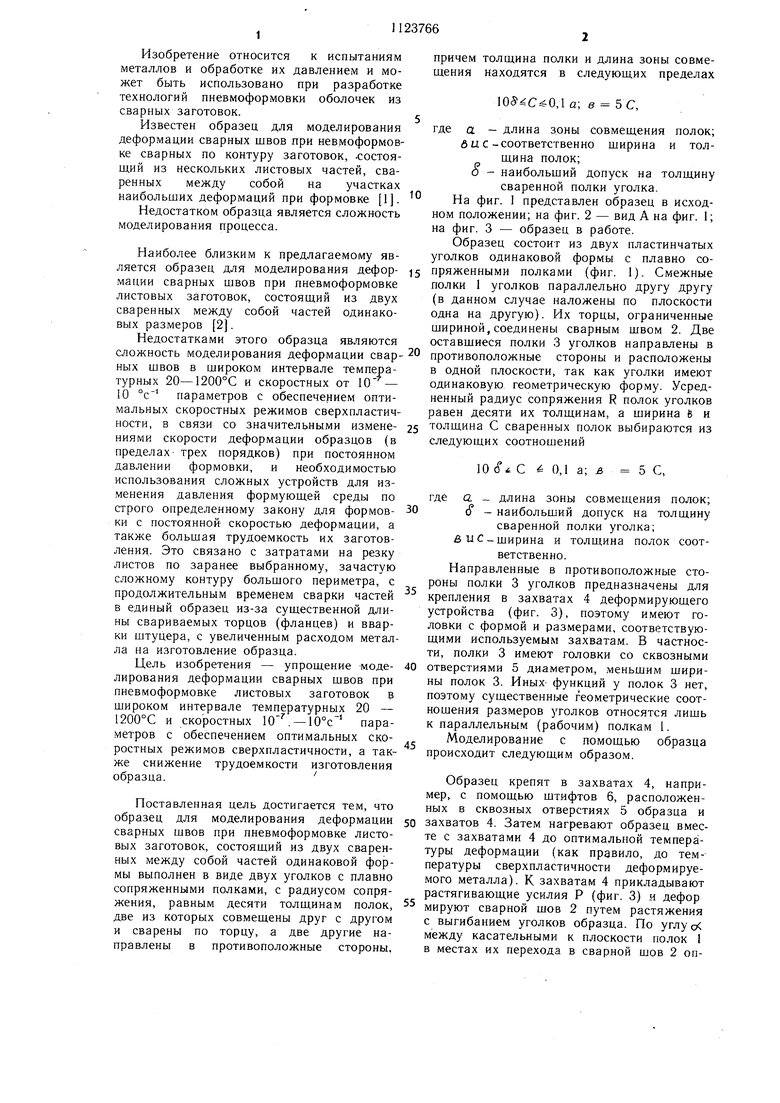

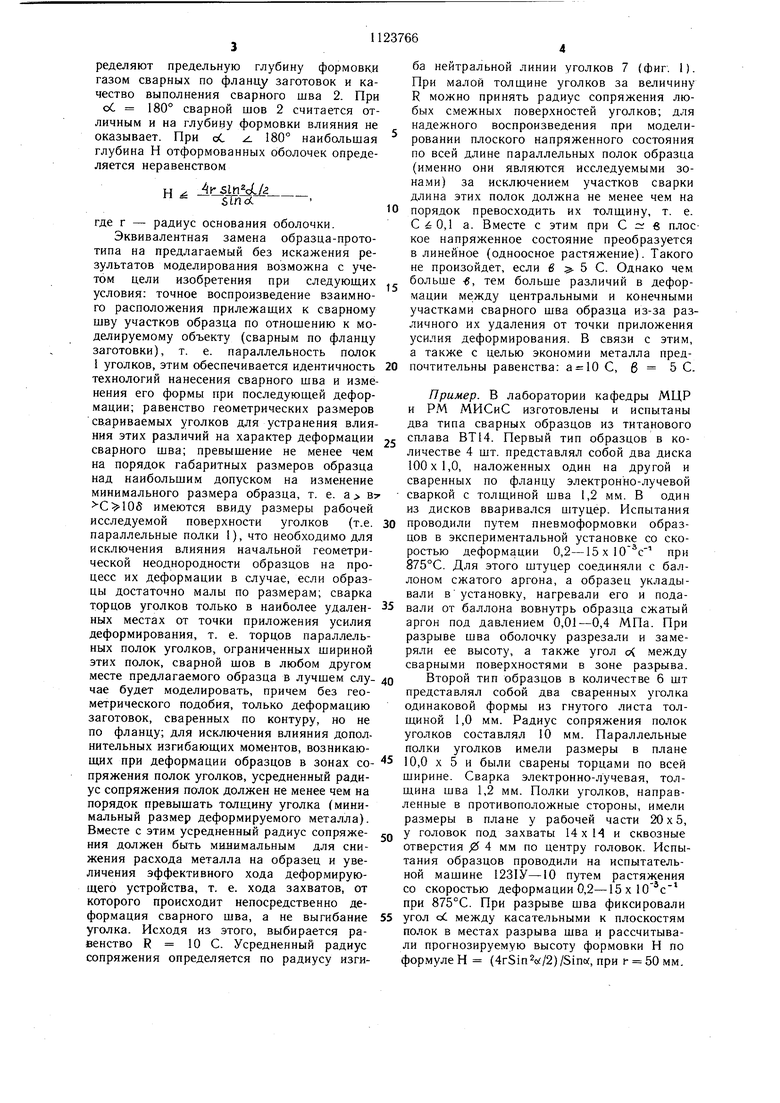

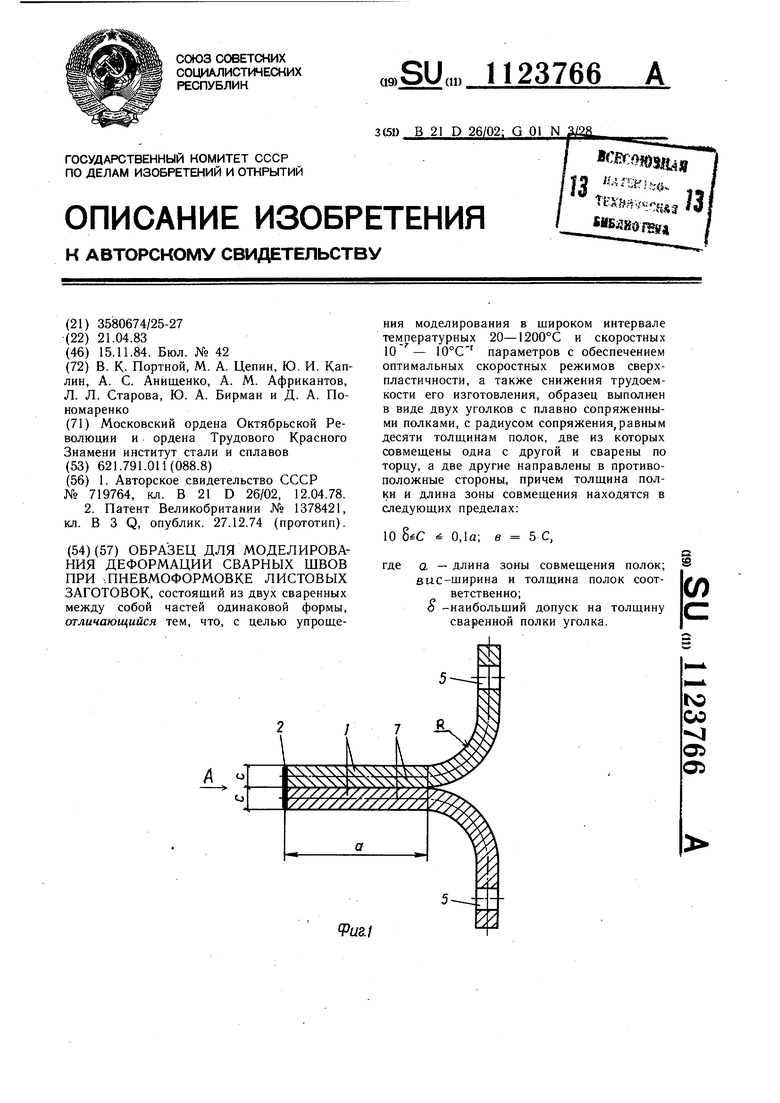

На фиг. 1 представлен образец в исходном положении; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - образец в работе.

Образец состоит из двух пластинчатых уголков одинаковой формы с плавно сопряженными полками (фиг. 1). Смежные полки 1 уголков параллельно другу другу (в данном случае наложены по плоскости одна на другую). Их торцы, ограниченные щириной, соединены сварным швом 2. Две оставщиеся полки 3 уголков направлены в противоположные стороны и расположены в одной плоскости, так как уголки имеют одинаковую геометрическую форму. Усредненный радиус сопряжения R полок уголков равен десяти их толщинам, а щирина ё и толщина С сваренных полок выбираются из следующих соотношений

lOcf С - 0,1 а; 5 С,

где а. длина зоны совмещения полок; S наибольший допуск на толщину

сваренной полки уголка; В U С ширина и толщина полок соответственно.

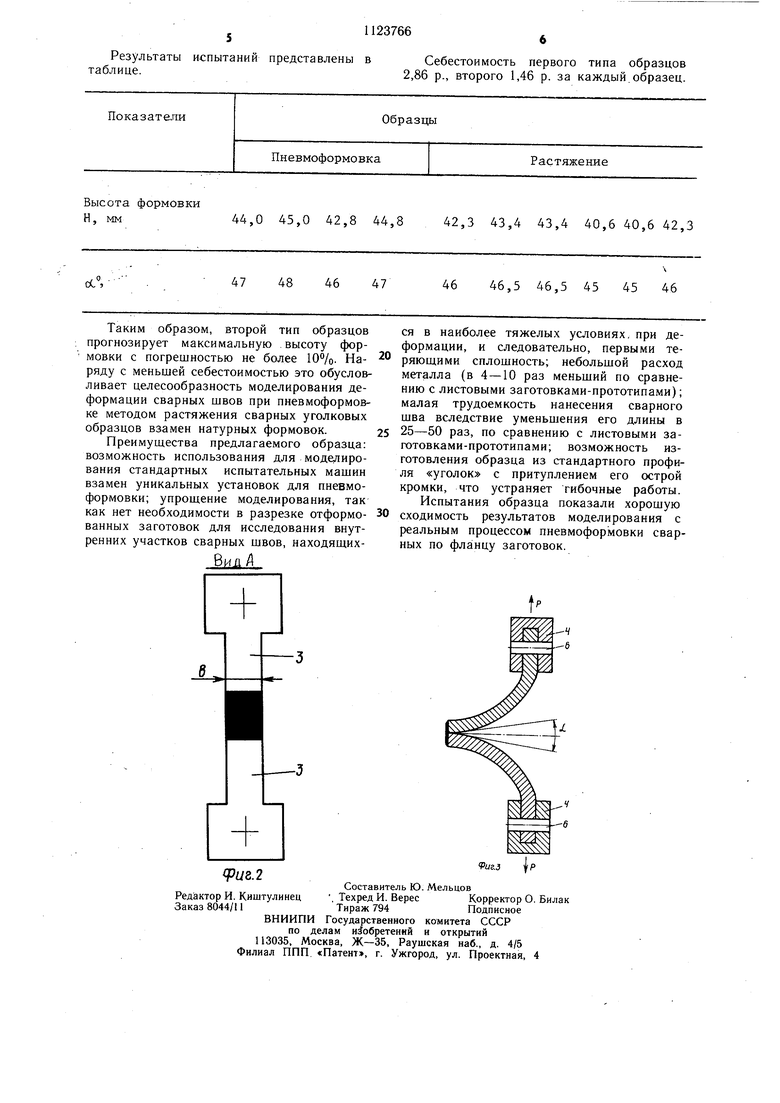

Направленные в противоположные стороны полки 3 уголков предназначены для крепления в захватах 4 деформирующего устройства (фиг. 3), поэтому имеют головки с формой и размерами, соответствующими используемым захватам. В частности, полки 3 имеют головки со сквозными отверстиями 5 диаметром, меньшим ширины полок 3. Иных функций у полок 3 нет, поэтому существенные геометрические соотношения размеров уголков относятся лишь к параллельны.м (рабочим) полкам 1.

Моделирование с помощью образца

происходит следуюш,им образом.

Образец крепят в захватах 4, например, с помощью штифтов 6, расположенных в сквозных отверстиях 5 образца и

захватов 4. Затем нагревают образец вместе с захватами 4 до оптимальной температуры деформации (как правило, до температуры сверхпластичности деформируемого металла). К захватам 4 прикладывают растягивающие усилия Р (фиг. 3) и дефор

мируют сварной шов 2 путем растяжения с выгибанием уголков образца. По углусК между касательными к плоскости полок 1 в местах их перехода в сварной шов 2 определяют предельную глубину формовки газом сварных по фланцу заготовок и качество выполнения сварного шва 2. При оС 180° сварной шов 2 считается отличным и на глубицу формовки влияния не оказывает. При оС 180° наибольшая глубина Н отформованных оболочек определяется неравенством Н . ArSln / - stno(. где г - радиус основания оболочки. Эквивалентная замена образца-прототипа на предлагаемый без искажения результатов моделирования возможна с учетом цели изобретения при следующих условия: точное воспроизведение взаимного расположения прилежащих к сварному шву участков образца по отношению к моделируемому объекту (сварным по фланцу заготовки), т. е. параллельность полок 1 уголков, этим обеспечивается идентичность технологий нанесения сварного шва и изменения его формы при последующей деформации; равенство геометрических размеров свариваемых уголков для устранения влияния этих различий на характер деформации сварного шва; превышение не менее чем на порядок габаритных размеров образца над наибольщим допуском на изменение минимального размера образца, т. е. а в имеются ввиду размеры рабочей исследуемой поверхности уголков (т.е. параллельные полки 1), что необходимо для исключения влияния начальной геометрической неоднородности образцов на процесс их деформации в случае, если образцы достаточно малы по размерам; сварка торцов уголков только в наиболее удаленных местах от точки приложения усилия деформирования, т. е. торцов параллельных полок уголков, ограниченных шириной этих полок, сварной шов в любом другом месте предлагаемого образца в лучшем случае будет моделировать, причем без геометрического подобия, только деформацию заготовок, сваренных по контуру, но не по фланцу; для исключения влияния дополнительных изгибающих моментов, возникающих при деформации образцов в зонах сопряжения полок уголков, усредненный радиус сопряжения полок должен не менее чем на порядок превышать толщину уголка (минимальный размер деформируемого металла). Вместе с этим усредненный радиус сопряжения должен быть минимальным для снижения расхода металла на образец и увеличения эффективного хода дефор.мирующего устройства, т. е. хода захватов, от которого происходит непосредственно деформация сварного шва, а не выгибание уголка. Исходя из этого, выбирается равенство R 10 С. Усредненный радиус сопряжения определяется по радиусу изгиба нейтральной линии уголков 7 (фиг. 1). При малой толщине уголков за величину R можно принять радиус сопряжения любых смежных поверхностей уголков; для надежного воспроизведения при моделировании плоского напряженного состояния по всей длине параллельных полок образца (именно они являются исследуемыми зонами) за исключением участков сварки длина этих полок должна не менее чем на порядок превосходить их толщину, т. е. С 0,1 а. Вместе с этим при С в плоское напряженное состояние преобразуется в линейное (одноосное растяжение). Такого не произойдет, если fi 5 С. Однако чем больше -в, тем больще различий в деформации между центральными и конечными участками сварного шва образца из-за различного их удаления от точки приложения усилия деформирования. В связи с этим, а также с целью экономии металла предпочтительны равенства: а 10 С, 6 5 С. Пример. В лаборатории кафедры МЦР и РМ МИСиС изготовлены и испытаны два типа сварных образцов из титанового сплава ВТ14. Первый тип образцов в количестве 4 шт. представлял собой два диска 100x1,0, наложенных один на другой и сваренных по фланцу электронно-лучевой сваркой с толщиной шва 1,2 мм. В один из дисков вваривался штуцер. Испытания проводили путем пневмоформовки образцов в экспериментальной установке со скоростью деформации 0,2-15х10 с при 875°С. Для этого штуцер соединяли с баллоном сжатого аргона, а образец укладывали в установку, нагревали его и подавали от баллона вовнутрь образца сжатый аргон под давлением 0,01-0,4 МПа. При разрыве шва оболочку разрезали и замеряли ее высоту, а также угол с между сварными поверхностями в зоне разрыва. Второй тип образцов в количестве 6 шт представлял собой два сваренных уголка одинаковой формы из гнутого листа толщиной 1,0 мм. Радиус сопряжения полок уголков составлял 10 мм. Параллельные полки уголков имели размеры в плане 10,0 X 5 и были сварены торцами по всей ширине. Сварка электронно-лучевая, толщина шва 1,2 мм. Полки уголков, направленные в противоположные стороны, имели размеры в плане у рабочей части 20x5, у головок под захваты 14 х Н и сквозные отверстия 4 мм по центру головок. Испытания образцов проводили на испытательной мащине 1231У-10 путем растяжения со скоростью деформации 0,2-ISxlO c при 875°С. При разрыве шва фиксировали угол оС между касательными к плоскостям полок в местах разрыва щва и рассчитывали прогнозируемую высоту формовки Н по формуле Н (4rSin2o /2)/Sin«, при 1- 50 мм.

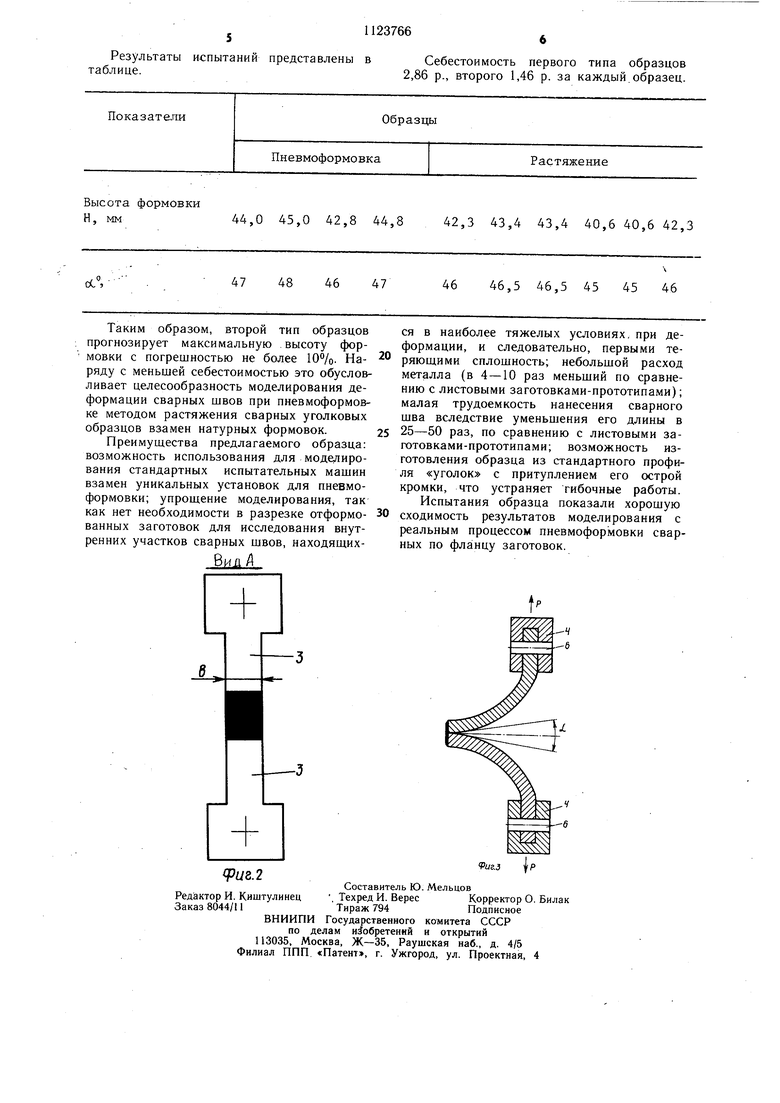

Результаты испытаний представлены в таблице.

Себестоимость первого типа образцов 2,86 р., второго 1,46 р. за каждый,образец.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оболочек | 1984 |

|

SU1181749A1 |

| Способ изготовления крупногабаритных оболочек | 1978 |

|

SU719764A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ КОНСТРУКЦИИ | 2004 |

|

RU2268102C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2047408C1 |

| Способ изготовления тройников | 1984 |

|

SU1196062A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2018427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2555260C2 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ СВАРНОЙ ЗАГОТОВКИ | 2007 |

|

RU2378634C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ И СПОСОБ СВАРКИ С ЕГО ПРИМЕНЕНИЕМ | 1998 |

|

RU2137579C1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1756073A1 |

ОБРАЗЕЦ ДЛЯ МОДЕЛИРОВАНИЯ ДЕФОРМАЦИИ СВАРНЫХ ШВОВ ПРИ .ПНЕВМОФОРМ(ЗВКЕ ЛИСТОВЫХ ЗАГОТОВОК, состоящий из двух сваренных между собой частей одинаковой формы, отличающийся тем, что, с целью упрощения моделирования в широком интервале температурных 20-1200°С и скоростных 10 - 10°С параметров с обеспечением оптимальных скоростных режимов сверхпластичности, а также снижения трудоемкости его изготовления, образец выполнен в виде двух уголков с плавно сопряженными полками, с радиусом сопряжения,равным десяти толщинам полок, две из которых совмещены одна с другой и сварены по торцу, а две другие направлены в противоположные стороны, причем толщина полки и длина зоны совмещения находятся в следующих пределах: 10 0,1а; в 5 С, § а; где Q - длина зоны совмещения полок; euc-щирина и толщина полок соответственно; S -наибольший допуск на толщину сваренной полки уголка. to со о О)

Высота формовки

Н, мм44,0 45,0 42,8 44,

42,3 43,4 43,4 40,6 40,6 42,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления крупногабаритных оболочек | 1978 |

|

SU719764A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании № 1378421, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-11-15—Публикация

1983-04-21—Подача