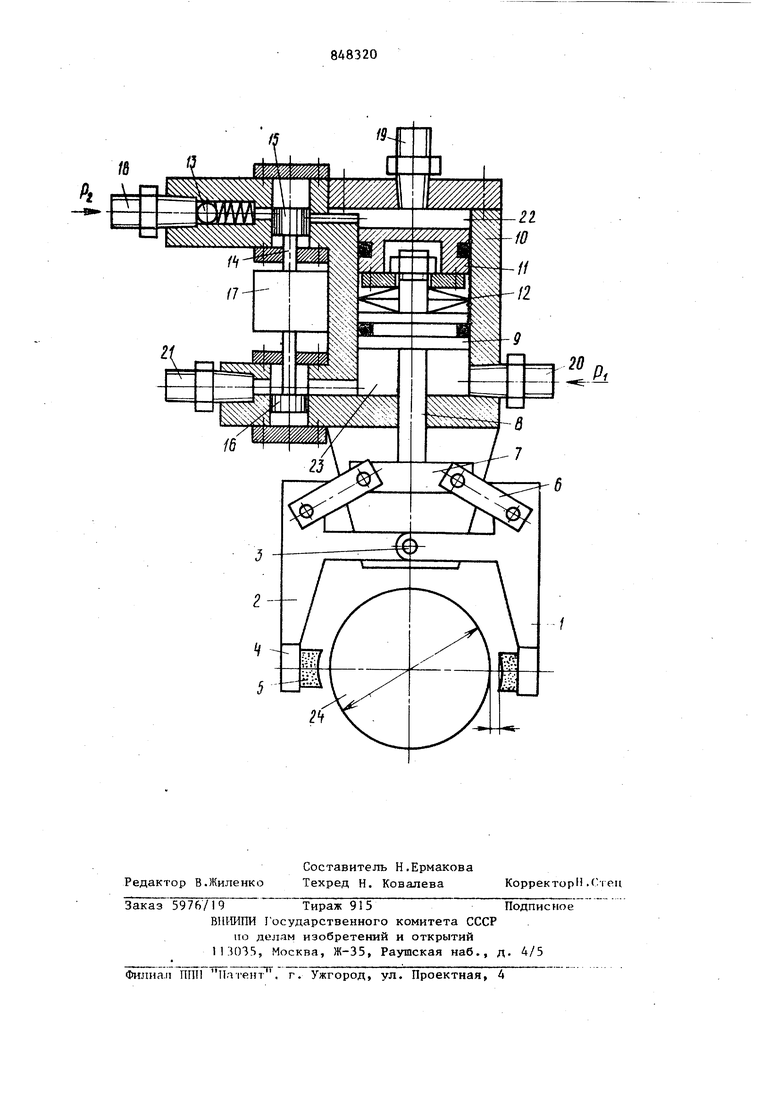

Изобретение относится к механиче кой обработке цилиндрических детале с высокими требованиями к качеству поверхности. Известно устройство для суперфин ширования, содержащее пару несущих бруски рычагов, установленных на шарнирах и связанных со штоком порш ня гидравлического вибратора П. Однако это устройство не обеспечивает повьш1енной точности обработ ки из-за износа брусков. Цель изобретения - повышение точ ности обработки при автоматической компенсации износа: брусков. Указанная цель достигается тем, что вибратор снабжен дополнительным поршнем, установленньЕМ подвижно на штоке, и тарельчатой пружиной, расположенной между поршнями, при зтом устройство снабжено обратным клапаном, соединенным с бесштоковой частью вибратора. На чертеже схематически представлено предлагаемое устройство. Устройство содержит пару рычагов: I и 2, установленных на шарнирах 3. На одном из плеч каждого рычага I и 2 закреплен держатель 4 с бруском 5. Другим плечом рычага 1 и 2 связаны через тяги 6 и пластину 7 со штоком 8 поршня 9 гидравлического вибратора 10. Вибратор 10 снабжен дополнительным поршнем 11 и тарельчатой пружиной 12. Поршень II имеет возможность осевого перемещения вдоль штока 8. Устройство так-с же снабжено обратным клапаном 13. Для управления вибратором служит золотник 14 с буртами 15 и 16 и злементомагнитом 17. Дпя подвода и отвода рабочей жидкости установлены штуцеры 18-21. В устройстве имеются полости 22 и 23, заполняемые рабочей жидкостью. Устройство работает следукяцим образом. 3 В исходном положении бруски 5 устанавливают на расстоянии ( +В) от оси вращения детали 24, где d - диаметр обрабатываемой детали;В - зазор между поверхностью детали с диаметром d и рабочей поверхностью бруска 5. Установку зазора В производят следующим образом. Золотником 14, находящимся в верх нем положении, перекрывают слив из полости 23, и через штуцер 20 подают масло под давлением Р в полость 23. Поршни 9 и 11 совместно со штоко 8 перемешаются в ветэхнёе положение и разводят рычаги 1 и 2 с брусками 5 Масло из полости 22 через штуцер 19 поступает на слив . Устройство подводят к детали. Масло под давлением Р подают через штуцер 18 в полость 22. При этом слив из полости 22 через штуцер 19 закрыт, а золотник 14, находящийся в нижнем положении, обес печивает слив.из полости 23 через штуц-ер 21, подвод масла через штуцер 20 перекрыт. Поршни 9 и 11 совместно со штоком 8 перемещаются вниз, а рычаги 1 и 2 совместно с брусками 5 перемещаются до соприкосновения брус ков 5 с поверхностью детали. Пр ична 12, деформируясь, обеспечивает не обходимое усилие прижима брусков 5 к поверхности детали. Затем буртом 1 золотника 14 (золотник 14 нахо дится верхнем положении) закрывают слив из полости 23 и, подавая масло под давл нием Р через штуцер 20 в полость 23 устанавливают необходимую величину з зора В за счет дополнительной деформ ции тарельчатой пружины 12. Слив масла из полости 22 через штуцер 19 за крыт. При -этом выполняется условие ) } где диаметр штока 8; D - внутренний диаметр полости 23 вибратора 10. Приведенное условие вытекает из соотпошения F. Fo где F - сила, создаваемая давлением масла, находящегося в полости 23, на поршень 9; F - сила, создаваемая давлением масла, находящегося в полости 22, на поршень 11. Пружина 12 после подачи масла под авленнем Р в полость 23 создает ополнительное усилие F.Таким обазом, перед началом обработки давление в полости 22 равно (f},+ F)F.. Во время работы устройства перемеение золотника 14 из верхнего полоения в нижнее осуществляется следуюим образом. В начальный момент времени золотник 14 буртом 16 перекрывает слив из полости 23 через штуцер 21, а буртом 15 отсекает обратный клапан 13 от полости 23. При перемещении золотника 14 вниз бурт 16 обеспечивает возможность слива масла через штуцер 21 из полости 23. Бурт 15 золотника 14 отсекает обратный клапан 13 от полости 22 в течение некоторого времени, обеспечивая возможность слива масла из полости 23 и восстановления пружины 12 до величины, обеспечивающей усилие , Дальнейшее перемещение золотника 1 в нижнее крайнее положение обеспечивает сообщение полости 22 с системой подвода масла под давлением 7 через штуцер При отсутствии износа брусков 5 и съема металла сила, вызываемая давлением Р., , уравновешивается силой деформированной пружины 1 2, и подача масла в полость 22 через штуцер 18 и обратный клапан 13 не происходит. Таким образом, объем масла в .полости 22 останется постоянным, а поршень 11 при таких условиях - неподвижным. При перемещении золотника 14 в -верхнее положение его бурт 15 отсекает клапан 13 от полости 22, а затем бурт 16 перекрьтает с,лив из полости 23 через штуцер 21. Масло, под давлением Р поступающее в полость вызьшает деформацию пружины 12, 23, )F2, возобеспечивая усилие (F +F вращая шток 8 с поршнем 9 в верхнее положение, совпадающее с положением, полученным перед началом обработки. При этом обеспечивается зазор В между поверхностью детали и рабочей поверхностью брусков 5. В течение возвратно-поступательного движения золотника 14 слив масла из полости 22 через штуцер 19 закрыт. Дальнейшее возвратно-поступательное движение золотника 1.4 вызывает повторение цикла колебаний брусков 3 , При работе устройства происходит износ брусков 5. Компенсация износа происходит пр движении золотника 14 вниз следующим образом.. Наличие износа брусков 5 вызывает дополнительное восстановление пружины 12 при контакте брусков 5 с поверхностью детали. Усилие Р,р уменьшается, и уравновешивание давления масла, поступающего через шту цер 16 в полость 22 пружиной 12 не происходит. Масло, поступая в полос 22, увеличивает её объем и таким образом, вызьгоает перемещение поршня I1 вниз в новое положение до тех пор, пока пружина 12 не будет сжата с усилием Гр. При достижении равновесия подача масла в полость 22 прекращается, а поршень II зафиксируется в новом для него положении при движении золотника 14 в верхнее положение и последующей подаче масла под давлением Р в полость 23 при перекрытии слива через штуцер 21 буртом 16. Таким образом, в течение обработки детали происходит постоянная компенсация износа брусЛов 5. По окончании обработки золот ник 14 фиксируется в верхнем положе нии, перекрьгаая слив из полости 23 через штуцер 21 буртом 16. При этом масло, поступающее через штуцер 20 перемещает тток 8 с поршнями 9 и 1i в верхнее положение при открытом сливе из полости 22 через штуцер 19. Рычаги 1 и 2 с брусками 5 отводятся от детали. Изобретение позволяет при малых габаритах устройства обеспечить исправление погрешноо ти формы детали, повысить точность отделочной обра- ботки. Формула изобретения Устройство для суперфиниширования, содержащее пару несущих брусков рычагов, установленных на шарнирах и связанных со штоком поршня гидравлического вибратора, отличающееся тем, что, с целью повышения точности обработки при автоматической компенсации износа брусков, вибратор снабжен дополнительным поршнем, установленным подвижно на штоке, и тарельчатой пружиной, располженной между поршнями, при этом устройство снабжено обратным клапаном, соединенным с бесштоковой частью вибратора. Источиики информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 536947, кл. В 24 В 35/00, 1975.

Pt

P,

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОТ МАА ДЛЯ РАЗРУШЕНИЯ НЕГАБАРИТОВ ГОРНЫХ ПОРОД | 2002 |

|

RU2237808C2 |

| Устройство для суперфишинирования | 1975 |

|

SU536947A1 |

| Устройство для суперфиниширования | 1989 |

|

SU1699759A1 |

| Контактор переключающего устрой-CTBA | 1977 |

|

SU813519A1 |

| ЧЕЛНОЧНЫЙ ПЕРЕКЛЮЧАТЕЛЬ И ГИДРОПРИВОДНОЙ КОМПРЕССОР | 2006 |

|

RU2321770C1 |

| Регулятор частоты вращения для двигателя внутреннего сгорания | 1987 |

|

SU1574875A1 |

| Устройство для монтажа радиодеталей на печатную плату | 1985 |

|

SU1412027A1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| Устройство для суперфиниширования | 1979 |

|

SU776894A2 |

| Корректор подачи топлива для дизеля с наддувом | 1990 |

|

SU1824497A1 |

Авторы

Даты

1981-07-23—Публикация

1979-04-04—Подача