Изобретение относится к металлообработке и может быть использовано для чистовой обработки наружных цилиндрических поверхностей, к которым предъявляются высокие требования по точности геометрической формы.

Целью изобретения является повышение эффективности исправления исходной погрешности формы путем 307 полнительного воздействия на компенсатор износа брусков.

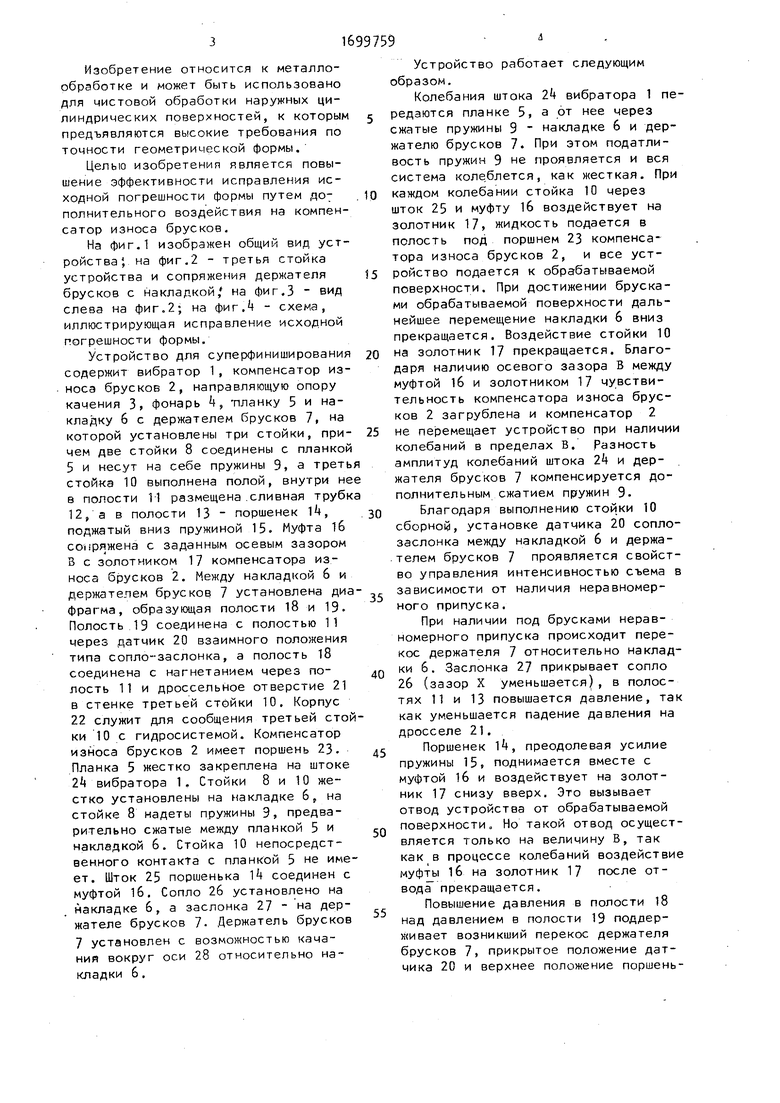

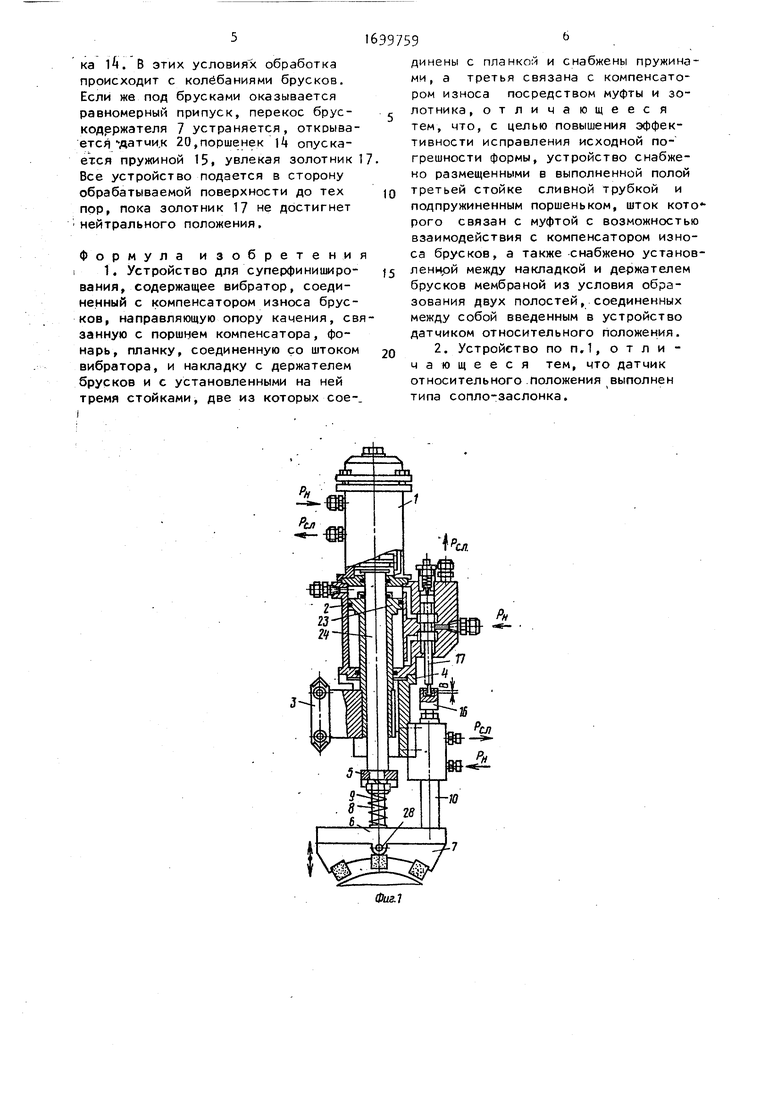

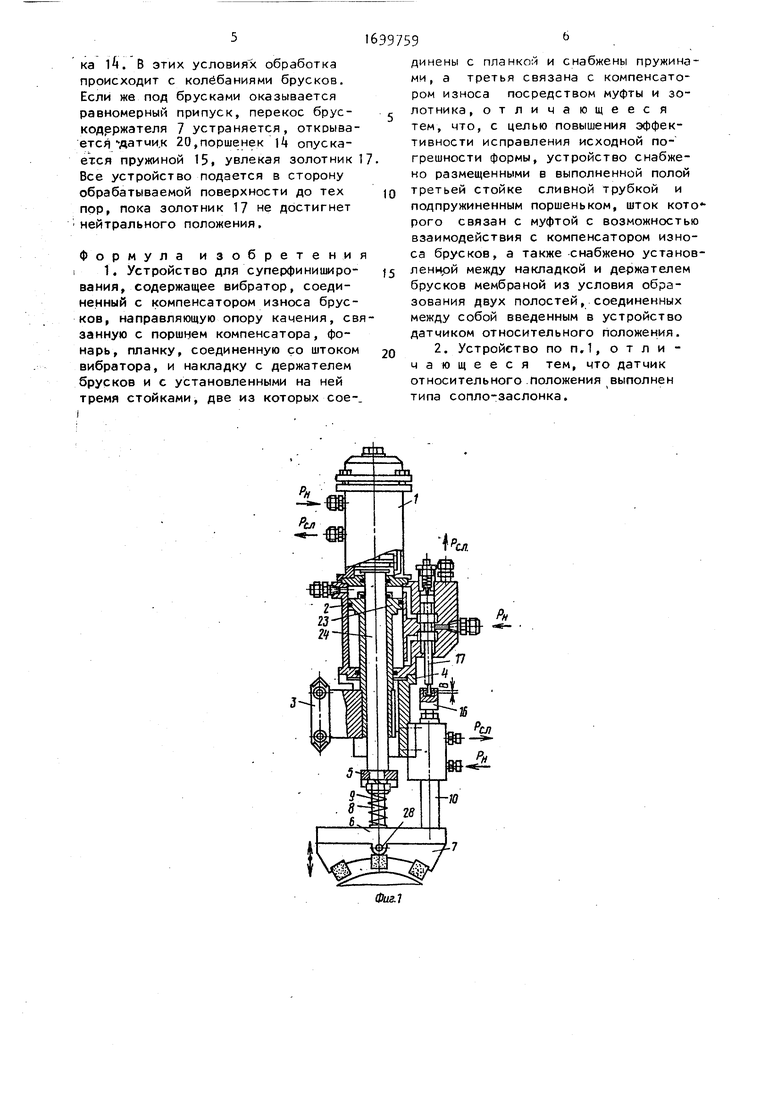

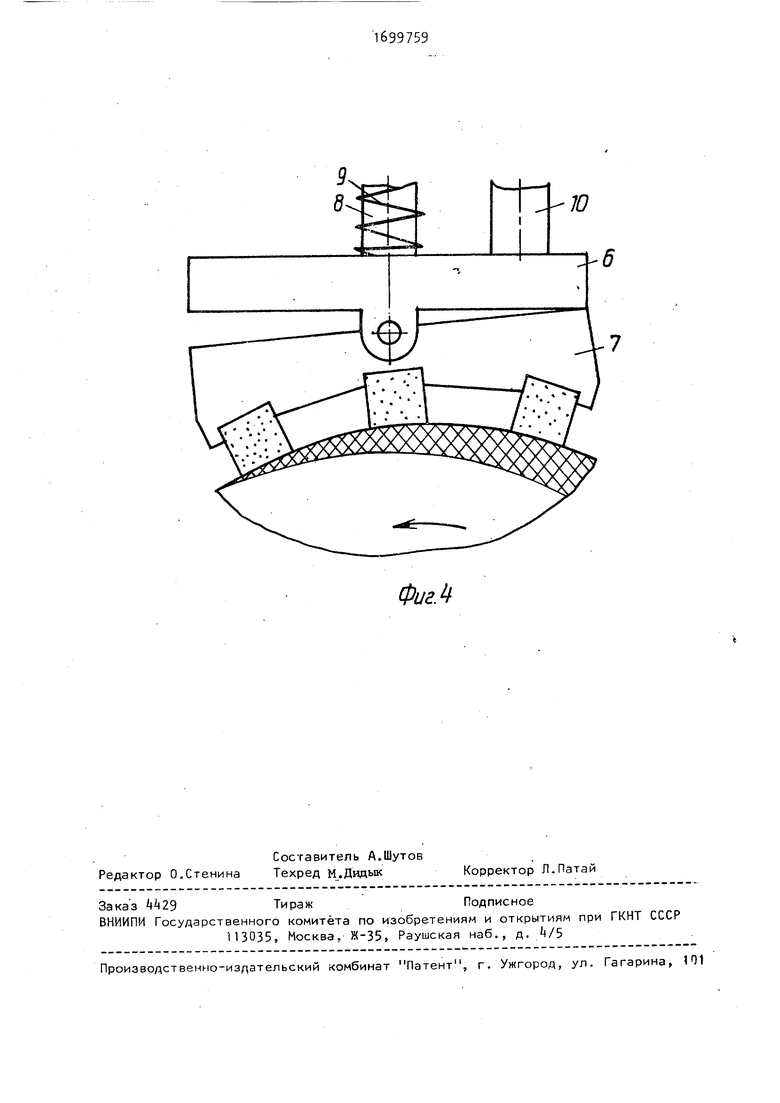

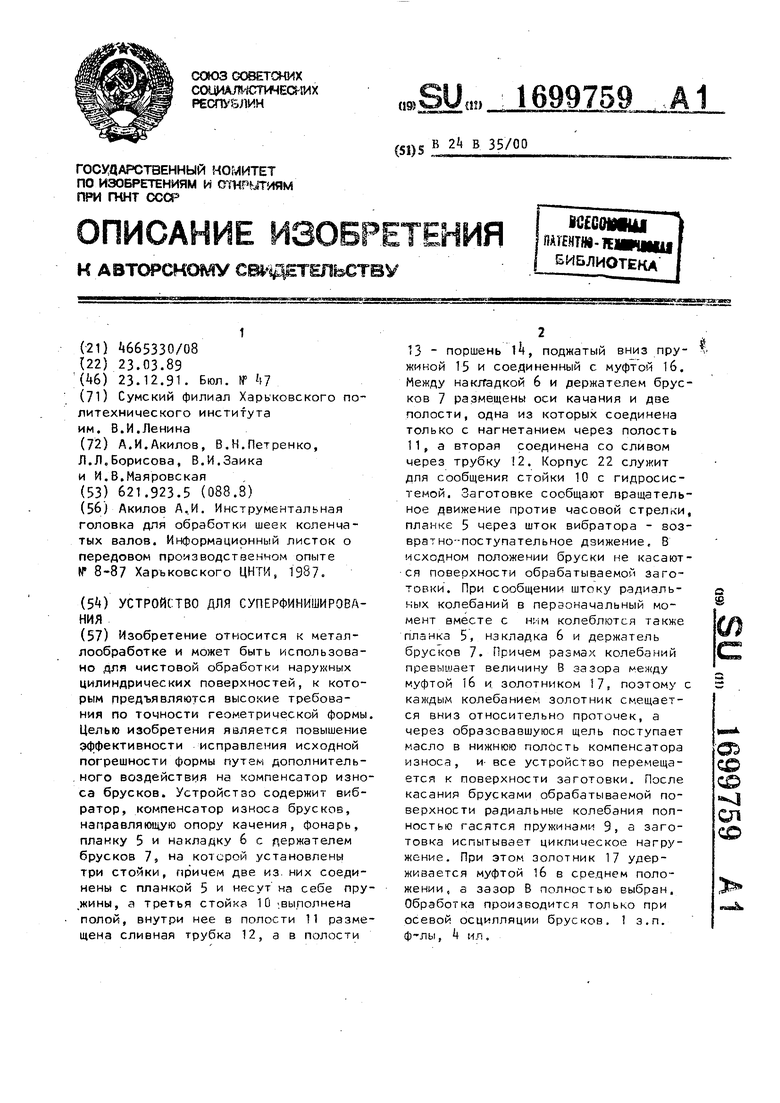

На фиг.1 изображен общий вид устройства4, на фиг.2 - третья стойка устройства и сопряжения держателя брусков с накладкой/ на фиг.З - вид слееа на фиг„2; на фиг.4 - схема, иллюстрирующая исправление исходной погрешности формы.

Устройство для суперфиниширования содержит вибратор 1, компенсатор износа брусков 2, направляющую опору качения 3, фонарь k, планку 5 и накладку 6 с держателем брусков 7, на которой установлены три стойки, при- чем две стойки 8 соединены с планкой 5 и несут на себе пружины 9, а треть стойка 10 выполнена полой, внутри не в полости 11 размещена сливная трубк 12, а в полости 13 - поршенек И, поджатый вниз пружиной 15. Муфта 16 сопряжена с заданным осевым зазором В с золотником 17 компенсатора износа брусков 2. Между накладкой 6 и держателем брусков 7 установлена диа фрагма, образующая полости 18 и 19. Полость 19 соединена с полостью 11 через датчик 20 взаимного положения типа сопло-заслонка, а полость 18 соединена с нагнетанием через по- лость 11 и дроссельное отверстие 21 в стенке третьей стойки 10. Корпус 22 служит для сообщения третьей стойки 10 с гидросистемой. Компенсатор износа брусков 2 имеет поршень 23. Планка 5 жестко закреплена на штоке 2 вибратора 1. Стойки 8 и 10 жестко установлены на накладке 6, на стойке 8 надеты пружины 9, предварительно сжатые между планкой 5 и накладкой 6. Стойка 10 непосредственного контакта с планкой 5 не имеет. Шток 25 поршенька 14 соединен с муфтой 16. Сопло 26 установлено на накладке 6, а заслонка 27 - на держателе брусков 7- Держатель брусков 7 установлен с возможностью качания вокруг оси 28 относительно накладки 6 .

0

5

0 5 о о 5 Q

5

Устройство работает следующим образом.

Колебания штока 2k вибратора 1 передаются планке 5, а от нее через сжатые пружины 9 накладке 6 и держателю брусков 7. При этом податливость пружин 9 не проявляется и вся система колеблется, как жесткая. При каждом колебании стойка 10 через шток 25 и муфту 16 воздействует на золотник 17, жидкость подается в полость под поршнем 23 компенсатора износа брусков 2, и все устройство подается к обрабатываемой поверхности. При достижении брусками обрабатываемой поверхности дальнейшее перемещение накладки 6 вниз прекращается. Воздействие стойки 10 на золотник 17 прекращается. Благодаря наличию осевого зазора В между муфтой 16 и золотником 17 чувствительность компенсатора износа брусков 2 затрублена и компенсатор 2 не перемещает устройство при наличии колебаний в пределах В. Разность амплитуд колебаний штока 24 и держателя брусков 7 компенсируется дополнительным сжатием пружин 9.

Благодаря выполнению стойки 10 сборной, установке датчика 20 сопло- заслонка между накладкой 6 и держателем брусков 7 проявляется свойство управления интенсивностью съема в зависимости от наличия неравномерного припуска.

При наличии под брусками неравномерного припуска происходит перекос держателя 7 относительно накладки 6. Заслонка 27 прикрывает сопло 26 (зазор X уменьшается), в полостях 11 и 13 повышается давление, так как уменьшается падение давления на дросселе 21.

Поршенек 14, преодолевая усилие пружины 15, поднимается вместе с муфтой 16 и воздействует на золотник 17 снизу вверх. Это вызывает отвод устройства от обрабатываемой поверхности Но такой отвод осуществляется только на величину В, так как в процессе колебаний воздействие муфты 16 на золотник 17 после отвода прекращается.

Повышение давления в полости 18 над давлением в полости 19 поддерживает возникший перекос держателя брусков 7, прикрытое положение датчика 20 и верхнее положение поршенька lA. В этих условиях обработка происходит с колебаниями брусков. Если же под брусками оказывается равномерный припуск, перекос брус- кодержателя 7 устраняется, открывается -датыи.к 20,поршенек И опускается пружиной 15, увлекая золотник 1 Все устройство подается в сторону обрабатываемой поверхности до тех пор, пока золотник 17 не достигнет нейтрального положения.

Формула изобретения i 1. Устройство для суперфиниширования, содержащее вибратор, соединенный с компенсатором износа брусков, направляющую опору качения, связанную с поршнем компенсатора, фонарь, планку, соединенную со штоком вибратора, и накладку с держателем брусков и с установленными на ней тремя стойками, две из которых сое-.

.

Э9759

динены

10

15

20

с планкой и снабжены пружинами, а третья связана с компенсатором износа посредством муфты и золотника, отличающееся тем, что, с целью повышения эффективности исправления исходной погрешности формы, устройство снабжено размещенными в выполненной полой третьей стойке сливной трубкой и подпружиненным поршеньком, шток кото рого связан с муфтой с возможностью взаимодействия с компенсатором износа брусков, а также снабжено установленной между накладкой и держателем брусков мембраной из условия образования двух полостей, соединенных между собой введенным в устройство датчиком относительного положения. 2. Устройство по п,1, о т л и - чающееся тем, что датчик относительного положения выполнен типа сопло-заслонка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для суперфишинирования | 1975 |

|

SU536947A1 |

| Устройство для суперфиниширования | 1985 |

|

SU1315261A1 |

| Устройство для суперфиниширования | 1979 |

|

SU848320A1 |

| ИНСТРУМЕНТ ДЛЯ ДОВОДКИ ОТВЕРСТИЙ, ЦИЛИНДРОВ И Т. П. | 1946 |

|

SU78668A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1997 |

|

RU2131531C1 |

| Устройство для суперфиниширования | 1981 |

|

SU952548A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | 2002 |

|

RU2225785C1 |

| Устройство для суперфиниширования | 1979 |

|

SU776894A2 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2031211C1 |

| Система регулирования и защиты паровой турбины | 1991 |

|

SU1797671A3 |

Изобретение относится к металлообработке и может быть использовано для чистовой обработки наружных цилиндрических поверхностей, к которым предъявляются высокие требования по точности геометрической формы. Целью изобретения является повышение Эффективности исправления исходной погрешности формы путем дополнительного воздействия на компенсатор износа брусков. Устройство содержит вибратор, компенсатор износа брусков, направляющую опору качения, фонарь, планку 5 и накладку 6 с держателем брусков 7, на которой установлены три стойки, причем две из них соединены с планкой 5 и несут на себе пру.жины, а третья стойка 10 -.выполнена полой, внутри нее в полости 11 размещена сливная трубка 12, а в полости Ј 13 поршень 1ч, поджатый вниз пру- v жикой 15 и соединенный с муфтой 16. Между на юта д кой 6 и держателем брусков 7 размещены оси качания и две полости, одна из которых соединена только с нагнетанием через полость 11, а вторая соединена со сливом через трубку 2. Корпус 22 служит для сообщения стойки 10 с гидросистемой. Заготовке сообщают вращательное движение против часовой стрелки, планке 5 через шток вибратора - возвратно-поступательное движение, В исходном положении бруски не касаются поверхности обрабатываемой заготовки. При сообщении штоку радиальных колебаний в первоначальный момент вместе с ним колеблются также планка 5, накладка 6 и держатель брусков 7. Причем размах колебаний превышает величину 8 зазора между муфтой 16 и золотником 17, поэтому с каждым колебанием золотник смещается вниз относительно проточек, а через образовавшуюся щель поступает масло в нижнюю полость компенсатора износа, и- все устройство перемещается к поверхности заготовки. После касания брусками обрабатываемой поверхности радиальные колебания полностью гасятся пружинами 9, а заготовка испытывает циклическое нагру- жение. При этом золотник 17 удерживается муфтой 16 в среднем положении, а зазор В полностью выбран. Обработка производится только при осевой осцилляции брусков. 1 з.п. ф-лы, 1 ил , о SB Х ел о

SZ

п -аЛпЛ %

%гпф

6Si669l

ю

Фиг Л

| Акилов А..И | |||

| Инструментальная головка для обработки шеек коленчатых валов | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ( УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | |||

Авторы

Даты

1991-12-23—Публикация

1989-03-23—Подача