1

Изобретение относится к мгиииностроению и может быть использовано в гидрогенераторостроении,

Известна опора скольжения, содер- . жащая сегменты, смонтированные на центрально расположенных опорах, установленных на основании, вращающуюся пяту, а также систему подачи смазки, имеющую резервуар, гидроаккумулятор и обратные клапаны. Для обеспе- О чения бесперебойной подачи масла в зону трения на случай отказа специального насоса устанавливают дополнительно резервные насосы, каждый со своим приводом, а в качестве привода 15 применяются -электродвигатели, которые подключены к источнику электропитания. Переключение.специального и резервных насосов осуществляется с помощью соответствующей схемы управления . 20

Однако надежность работы этой опоры зависит от надежности работы приводов масляных насосов и их энергоснабжения, а также от надежности ра- 25 боты схемы переключения специального и резервных насосов.

Цель изобретения - повышение надежности работы и упрощение конструкции , .-30

Указанная цель достигается тем, что опора скольжения, содержащая сегменты, смонтированные на центрально расположенных опорах, установленных на основании, и вращающуюся пяту, а также систему -подачи смазки, имеющую резервуар, гидроаккумулятор и обратные клапаны, снабжена установленными на основании силовыми гидроцилиндрами высокого давления, внутренняя полость каждого из которых гидравлически связана через обратные клапаны с гидроаккумулятором и резервуаром, а поршни гидроцилиндров подпружинены и их штоки контактируют с рабочей поверхностью пяты, при .этом кольцевая часть рабочей поверхности пяты, контактирующая со штоками, выполнена с равномерно чередующимися по окружности сопряженными выступами и впадинами,

.Повышение надежности работы и упрощение конструкции опоры происходит за счет исключения таких элементов, как. отдельно расположенные насосы,их приводы, система энергоснабжения, схема управления и переключения приводами.

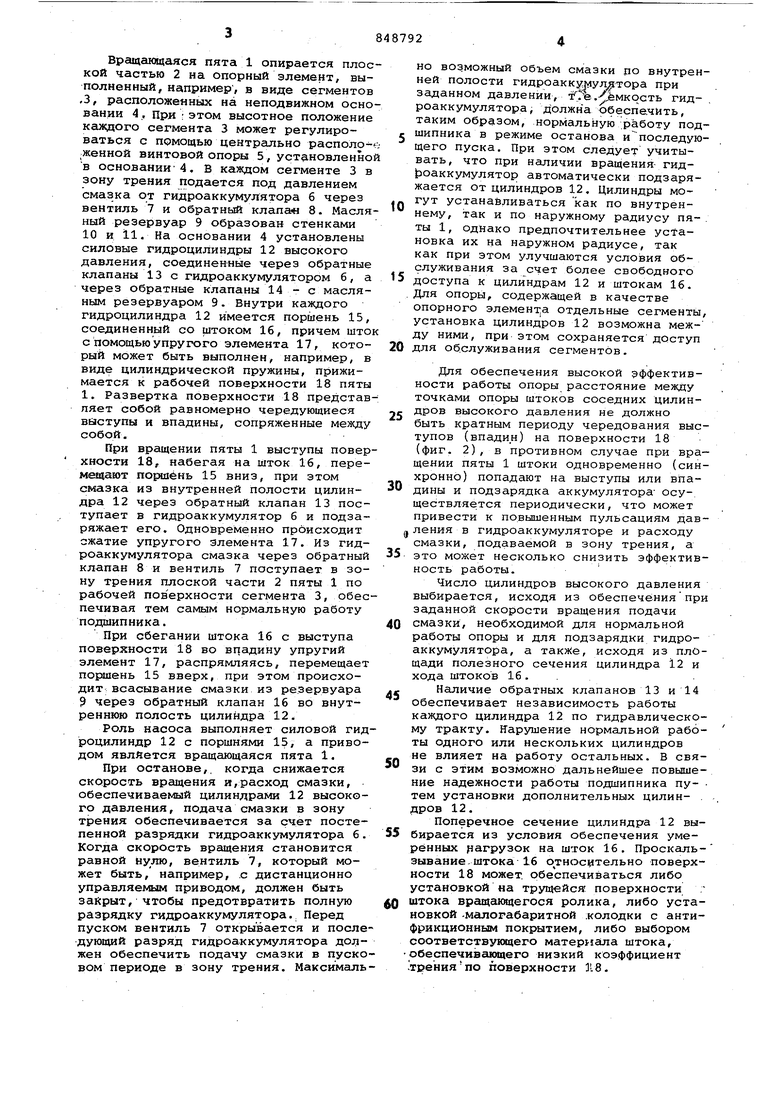

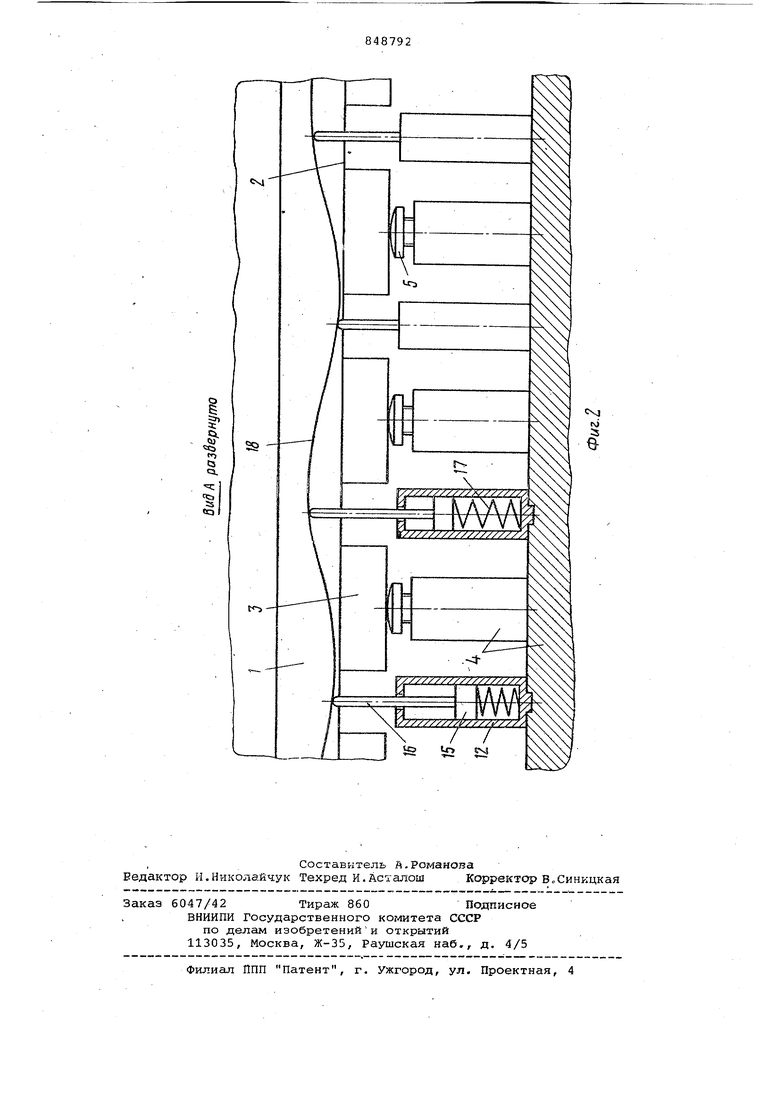

На фиг,Д представлена предлагаемая опора скольжения, радиальное сечение, на фиг, 2 - вид,А на фиг. 1,

Вращающаяся пята 1 опирается плоской частью 2 на опорный элемент, выполненный, например, в виде сегментов ,3, расположенных на неподвижном основании 4. При этом высотное положение кгикдого сегмента 3 может регулироваться с помощью центрально расположенной винтовой опоры 5, установленно в основании4. В каждом сегменте 3 в зону трения подается под давлением смазка от гидроаккумулятора б через вентиль 7 и обратный клапа-н 8. Масляный резервуар 9 образован стенками 10 и 11. На основании 4 установлены силовые гидроцилиндры 12 высокого давления, соединен-ные через обратные клапаны 13 с гидроаккумулятором б, а через обратные клапаны 14 - с масляным резервуаром 9. Внутри каждого гидроцилиндра 12 имеется поршень 15, соединенный со штоком 16, причем што с помощью упругого элемента 17, который может быть выполнен, например, в виде цилиндрической пружины, прижимается к рабочей поверхности 18 пяты 1. Развертка поверхности 18 представляет собой равномерно чередующиеся выступы и впадины, сопряженные между собой.

При вращении пяты 1 выступы поверхности 18, набегая на шток 16, перемещают по{Мйёнь 15 вниз, при этом смазка из внутренней полости цилиндра 12 через обратный клапан 13 поступает в гидроаккумулятор 6 и подзаряжает его. Одновременно происходит сжатие упругого элемента 17. Из гидроаккумулятора смазка через обратный клапан 8 и вентиль 7 поступает в зону трения плоской части 2 пяты 1 по рабочей поверхности сегмента 3, обеспечивая тем самым нормальную работу подшипника.

При сбегании штока 16 с выступа поверхности 18 во впадину упругий элемент 17, распрямляясь, перемещает поршень 15 вверх, при этом происходит всасывание смазки из резервуара 9 через обратный клапан 16 во внутреннюю полость цилиндра 12/

Роль насоса выполняет силовой гидроцилиндр 12 с поршнями 15, а приводом является вращающаяся пята 1.

При останове,, когда снижается скорость вращения и,расход смазки, обеспечиваемый цилиндрами 12 высокого давления, подача смазки в зону трения обеспечивается за счет постепенной разрядки гидроаккумулятора б. Когда скорость вращения становится равной нулю, вентиль 7, который может быть, например, с дистанционно управляемым приводом, должен быть закрыт, чтобы предотвратить полную разрядку гидроаккумулятора. Перед пуском вентиль 7 открывается и последующий разряд гидроаккумулятора должен обеспечить подачу смазки в пусковом периоде в зону трения. Максимально возможный Объем смазки по внутренней полости гидроаккиу1у;штора при заданном давлении, Се.-Дикость гидроаккумулятора , должна обеспечить, таким образом, нормальную работу подшипника в режиме останова и последующего пуска. При этом следует учитывать, что при наличии вращения- гид «оаккумулятор автоматически подзаряжается от цилиндров 12, Цилиндры могут устанавливаться как по внутреннему, так и по наружному радиусу пя-. ты 1, Однако предпочтительнее установка их на наружном радиусе, так как при этом улучшаются условия обслуживания за счет более свободного доступа к цили ндрам 12 и штокам 16, Для опоры, содержащей в качестве опорного элементна отдельные сегменты, установка цилиндров 12 возможна между ними, при этом сохраняется доступ для обслуживания сегментов.

Для обеспечения высокой эффективности работы опоры расстояние между точками опоры штоков соседних цилиндров высокого давления не должно быть кратным периоду чередования выступов (впадин) на поверхности 18 (фиг. 2), в противном случае при вращении пяты 1 штоки одновременно (синхронно) попадают на выступы или впадины и подзарядка аккумулятора осуществляется периодически, что может привести к повышенным пульсациям давления в гидроаккумуляторе и расходу смазки, подаваемой в зону трения, а это может несколько снизить эффективность работы.

Число цилиндров высокого давления выбирается, исходя из обеспечения при заданной скорости вращения подачи смазки, необходимой для нормальной работы опоры и для подзарядки гидроаккумулятора, а также, исходя из плОщади полезного сечения цилиндра 12 и хода штоков 16..

Наличие обратных клапанов 13 и 14 Обеспечивает независимость работы каждого цилиндра 12 по гидравлическому тракту. Нарушение нормальной работы одного или нескольких цилиндров не влияет на работу остальных. В связи с этим возможно дальнейшее повышение надежности работы подшипника путем установки дополнительных цилиндров 12.

Поперечное сечение цилиндра 12 выбирается из условия обеспечения умеренных рагрузок на шток 16. Проскальзывание- штока- 16 о гносутельно поверхности 18 может, обеспечиваться либо установкой на трущейся поверхности г штока вращающегося ролика, либо установкой -малогабаритной .колодки с антифрикционным покрытием, либо выбором соответствующего материала штока, обеспечи вающего низкий коэффициент тренияпо поверхности 118, Специальный профиль поверхности 1 выполняется, например, механической обработкой, Предлагаемая опора скольжения в сравнении с известными опорами подоб ного исполнения обладает более повышенной надежностью и простотой конструкции за счет исключения таких эле ментов, как приводы масляных насосов включая резервный, источники электро снабжения и схемы управления, что в конечном итоге, приводит к упрощению эксплуатации и снижению эксплуатацио ных расходов. Формула изобретения Опора скольжения, содержащая сегменты/ смонтированные на центрально расположенных опорах, установленных на основании,.и вращающуюся пяту, а также систему подачи смазки, имеющую резервуар гидроаккумулятор и обратные клапаны, отличающаяся тем, что, с целью повышения нёщежности, она снабжена установленные на основании силовьми гидроцилиндрами высокого давления,, внутренняя полость каждого из которых гидравлически связана -через обратные клапаны с гидроаккумулятором и резервуаром, а поршни гидроцилиндров подпружинены и их штоки контактируют с рабочей поверхностью пяты, при этом кольцевая часть рабочей поверхности пяты, контактирующая со. штоками, выполнена с равномерно чередующимися по окружности сопряженными выступами и впадинами. Источники инф9рмации,. принятые во внимание при экспертизе 1. Домбровский В.В.и др. Проектирование гидрогенераторов. Л., Энергия, ч. П, 1968, с. 259.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реверсивный сегментный подпятник | 1982 |

|

SU1101604A1 |

| ГИДРОМАШИНА | 1992 |

|

RU2101586C1 |

| СИСТЕМА СМАЗКИ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2592090C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССОВ СТАРЕНИЯ МОТОРНЫХ МАСЕЛ | 2011 |

|

RU2542470C2 |

| Гидравлический многоэтажный пресс с механизмом подъема и способ прессования с гидравлической схемой его реализации | 2017 |

|

RU2681591C2 |

| Устройство для изменения степени сжатия поршневого двигателя внутреннего сгорания | 1991 |

|

SU1782291A3 |

| СИСТЕМА СМАЗКИ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2592091C2 |

| ВЗРЫВОЗАЩИЩЕННЫЙ ШАГАЮЩИЙ РОБОТ | 2023 |

|

RU2832153C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДПУСКОВОЙ СМАЗКИ ДЕТАЛЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2263214C2 |

| ТЕРМОРЕГУЛИРУЕМАЯ СИСТЕМА СМАЗКИ ДВС | 2001 |

|

RU2227214C2 |

Авторы

Даты

1981-07-23—Публикация

1979-06-06—Подача