(54) УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ В ЭЛЕКТРОМАГНИТНОМ ПОЛЕ

1

Изобретение относится к сушильной технике и может быть использовано при производстве и изготовлении изделий, материалов и конструкций в различных отраслях -народного хозяйства.

Известны установки для термообработки изделий, материалов и конструкций, содержащие камеру с размещенными в ней обмотками соленоида, питаемыми от источника тока промышленной частоты l .

Однако в таких установках обмотки соленоида используют только для создания потока электромагнитной индукции и возбуждения в ферромагнитных элементах теплового потока.

Нагрев изделий путем теплопередачи от тепловыделяющих ферромагнитных элементов (ТФЭ) не обеспечивает равномерного и одновременного их нагрева в связи с образующимся большим перепадом температуры между поверхностью изделий, ТФЭ и окружакадей средой в камере, достигающим 15-25 С. При таком перепаде температуры происходит резкое испарение влаги с поверхностных слоев изделий и появление опасных градиентов температуры и влагосодержания, вызывающих деструктивные процессы и деформации.

Поддержание необходимых температурновлажностных параметров окружающей среды всецело зависит от степени и .интенсивности нагрева ТФЭ и изделий.

5 Поэтому регулирование параметров

внешнего тепло- и массообмена крайне затруднено. Hai нагрев изделий и потери в окружающую среду расходуется дорогостоящая и дефицитная электро0 энергия с низким значением коэффициента мощности (Cos).

Цель изобретения - интенсификация процесса, повышение качества и экономичности.

15 Поставленная цель -достигается

тем, что установка снабжена циркуляционным контуром для теплоносителя, а обмотки соленоида выполнены в виде секционного теплообменника, состоящего из полых труб, выполненных иэ электропроводного материала и подсоединенных .к циркуляционному контуру, причем секции теплообменника собраны в трехфазные группы, фазные

25 концы которых/подсоединены к источнику тока, а токоведущие части их нефазных концов закорочены и заземлены. С внешней стороны обмоток со- леноида установлены направляющие

30 экраны.

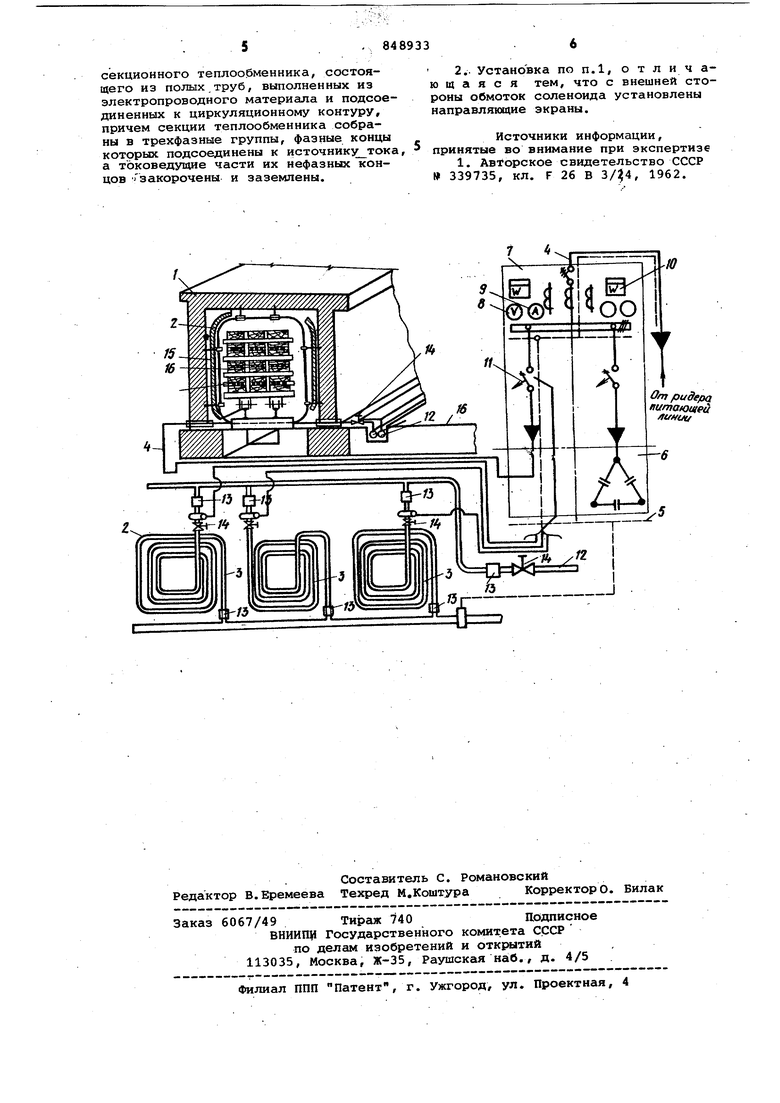

На. чертеже представлена принципиальная схема установки.

В теплоизолированной камере-тоннеле 1 по внутренним поверхностям смонтированы обмотки 2 соленоида электромагнитного контура. Витки 2 выполнены из полых труб электропроводного материала (мед г1люминий, с:талеалк№1иний), которые собраны 8 отдельные фазные секции 3 одновременно выполняницие функции электрсжагнитного йонтура, образуюаде го поток электромагнитной индукции и многосекционных теплообменников, передающих тепловой поток окружающей среде и изделиям. Витки обмотоктепло обменников одновременно образуют изотермические зоны у поверхности ограждающих конструкций.

Секции-теплообменники электрически соединены с питающей линией 4 тока промышленной частоты. Начала витков каждой фаз,ной секции-теплообменника соединены с соответствующими фазами питающего устройства, а их концы накоротко закорочены и присоединены к глухозаземленной нейтрали 5 установки. Такое соединение соо ве,тствует электрической схеме .звезда-звезда с заземленной нейтралью.

Электрическая схема б установки содержит питающий и распределительные щиты 7 с приборами контроля напряжения 8, тока- 9 и учета активной и реактивной энергии 10, переключаюЕцую аппаратуру 11 (контакторы, автоматы, разъединители), пульт Управления с аппаратурой вторичной коммутации и дистанционного управления.

Теплотехнической схемой предусмотрено соединение фазных секций-теплообменников с системой 12 теплоснабженин. Начала витков каждой фазной секции-теплообменника через переходную неэлектропроводную муфту 13 соединены с распределительной системой теплоснабжения, а концы витков соединены с системой кондиционирования теплоносителя, .например с системой возврата конденсата.

В распределительной системе подачи теплоносителя на вводе фазных секций-теплообменников установлены задвижки 14. Для включения установки на автоматический работы предусмотрены задвижки с электромеханическим приводом, управление котос зши предусмотрено с пульта управления установки.

Для создания направленного радиационно-конвективного.потока тепла; в пространстве между ограждающими ко струкциями камеры и электромагнитным КОНТУРОМ; по обе стороны от нагреваемого материала, установлены направляющие экраны 15.

Если Нагреваемый объект (изделия, материалы, конструкции) мало насыщен

ферромагнетиком (ТФЭ), то экран выполняется из ферромагнитной стали толщиной 3-6 мм и устанавливается в виде не связанных плосковогнутых щитов. Ширина экрана должна соответствовать общей длине фазных секций нагреваемого объекта.Такое конструктивное решение выполняется тогда, когда нагреваемый объект, например при сушке толстомерной древесины (толщиной 80-150 мм), по условиям технологии содержит 1/3 часть ТФЭ от расчетного значения.

Если нагреваемый объект насыщен расчетным количеством ТФЭ, то направляющие экраны выполняются из тонколистовой (полированной) горячекатанной жесТи толщиной не более 0,51,0 мм и закрепляются на жестком неферромагнитном каркасе.

Установка работает при термической обработке и сушке древесных Хвойных пород и изделий из керамзитобетона следующим образом.

После установки транспортной тележки с изделиями 16 и ТФЭ в камере и выполнения эксплуатационных требований включают электрическую цепь установки, а затем открывают задвижки 14 и подают теплоноситель в теплообменники электромагнитного контура. Нагрев материала (древесины) ведут до 80-140°С с интенсивностью нагрева 15-40 град/ч. Перепад температуры между окружающей средой в камере, ТФ и древесиной поддерживают в пределах 1-5с, а относ.ительную влажность воздуха не менее 75-90%. Температуру нагрева регулируют либо периодическим отключением электрической цепи установки, либо периодическим отключением теплоносителя. После нагрева древесины (кераМзитобетона) до указанных параметров, температуру окружающей среды в камере понижают на 515 С. В периоде падакадей скорости сушки температуру древесины (керамзитобетона) повышают на .

Если по условиям работы энергосистемы, например в часы пик нагрузок установлен лимит на электроэнергию, то процесс термообработки и сушки ведут теплообменникё1ми электромагнитного контура подачей через нег только теплоносителя.

о

Формула изобретения

1. Установка для термообработки изделий в электромагнитном пОле, содержащая камеру с размещенными в ней обмотками соленоида, питаемыми от источника тока промышленной частоты, отличающаяся тем, что, с целью интенсификации процесса термообработки и повышения экономичности, установка снабжена циркуляционым контуром для теплоносителя, а обмотки солеинода выполнены в виде

секционного теплообменника, состоящего из полых труб, выполненных из электропроводного материала и подсоединенных к циркуляционному контуру, причем секции теплообменника собраны в трехфазные группы, фазные концы которых подсоединены к источнику тока, а токоведущие части их нефазных концов закорочены и заземлены.

2.. Установка поп.1, отличающаяся тем, что с внешней стороны обмоток соленоида установлены направляющие экраны.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 339735, кл. F 26 В , 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки изделий вэлЕКТРОМАгНиТНОМ КОНТуРЕ | 1978 |

|

SU848930A1 |

| Устройство для термической обработки древесины | 2018 |

|

RU2694109C1 |

| Стационарное устройство для воздействия низкочастотным магнитным полем на медико-биологические объекты, система управления и формирования импульсов, индуктор магнитного поля и система механического привода стационарного устройства | 2017 |

|

RU2653628C1 |

| ИНДУКЦИОННОЙ НАГРЕВАТЕЛЬ ЖИДКОСТИ | 1995 |

|

RU2074529C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОЛЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1973 |

|

SU403650A1 |

| Аппарат для тепловой обработкифЕРРОМАгНиТНыХ СыпучиХ МАТЕРиАлОВ | 1979 |

|

SU821879A1 |

| УСТАНОВКА ДЛЯ ТЕРМОВАКУУМНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2109237C1 |

| ЭЛЕКТРОДНЫЙ МАГНИТОГИДРОДИНАМИЧЕСКИЙ ВОДОНАГРЕВАТЕЛЬ | 2000 |

|

RU2187764C2 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ВОДЫ | 2000 |

|

RU2228909C2 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА, ОБЕСПЕЧИВАЮЩЕЕ ЗАДАННЫЙ ТЕМПЕРАТУРНЫЙ ПРОФИЛЬ | 2001 |

|

RU2214072C2 |

Авторы

Даты

1981-07-23—Публикация

1978-04-11—Подача