Изобретение относится к сушильной технике и может быть использовано при производстве и изготовлении изделий, материалов и конструкций в различных отраслях народного хозяйстна. Известен способ термообработки и сушки изделий и материалов в электромагнитном контуре, питаемом током промышленной частоты, путем нагрева изделий при одновременном воздействии на них электромагнитного поля и радиационно-конвективного теплового потока LI. Однако кондуктивный и радиационно конвективный потоки тепла, возбуждаемые действием электромагнитного поля сосредоточены в тепловыделяющих ферромагнитных элементах (ТФЭ). В связи с этим невозможно радиально распределить их так, как этого требуют условия материального и теплового ба лансов и проведения процесса термообработки. В процессе нагрева происходит образование сверхпредельных значений перепадов температуры между поверхностью изделий и окружающей средой, вызывающих опасные градиенты температуры и массосодержания в изде лиях. Регулирование температурных параметров окружающей среды возможно только путем изменения температуры ТФЭ и материала илисозданием принудительной циркуляции воздуха, что приводит к повышенному расходу энергии и ухудшению свойств материалов и изделий. На нагрев изделий и потери в окружающую среду затрачивается дорогостоящая электроэнергия с низким коэффициентом мощности (Cos4 ) . Цель изобретения - интенсификация процесса, повышение качества и сокращение энергозатрат. Поставленная цель достигается тем, что нагрев изделий и материалегз при одновременном воздействии на них электромагнитного поля и радиационноконвективного потока ведут до температуры фазовогопревращения вещества, составляющей 60-180°С, путем подачи через электромагнитный контур теплоносителя, после чего подачу теплоносителя через электромагнитный контур прекращают или уменьшают, причем интенсивность нагрева и плотность теплового потока регулируют изменением расхода и температуры теплоносителя и напряженности электромагнитного поля.

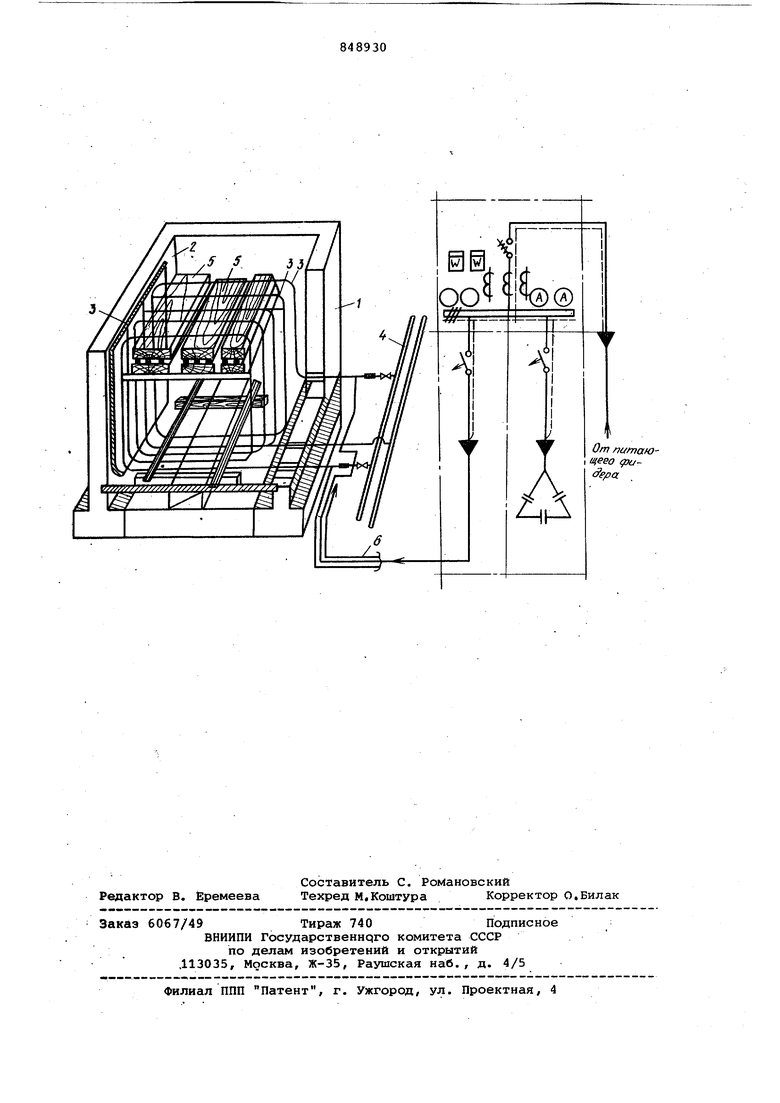

На чертеже приведена схема устройства для реализации предлагаемого способа. ,

В теплоизолированной камере 1 с размещенными по внутренним ее поверхностям 2. полыми трубчатыми обмотками 3, образующими электромагнитный контур, присоединяют его к системе теллоносителя 4. Внутрь камеры 1 обрабатываемые изделия или материал 5 с ТФЭ. После выполнения необходимых требований техники эксплуатации и безопасности , включают электромагнитную цепь 6 обмоток 3, присоединенных к питакицей сети тока промышленной частоты и внутрь полых трубчатых обмоток 3 подают теплоноситель (пар, газ, высокотемпературную жидкость}. При этом нагрев изделий или материалов происходит одновременно путем теплопередачи от ТФЭ (тепловой поток в которых возбуждается действием электромагнитного поля) и радиационно-конвективным потоком из изотермических тюверхностей теплообмена обмоток электромагнитног контура, через который подается теплоноситель.

. Интенсивность нагрева и плогность теплового потока регулируют изменением расхода и температуры Теплоносителя и величины напряженности электромагнитного поля. Гибкое управление процессом нагрева и тепло- и массообмена достигается автономным регулированием любым, не связанным друг с другом.источником энергии.

В целях более экономичного расхода электроэнергии нагрев изделий или материалов до температуры, не вызывающей деструктивных изменений, 60-180 С осуществляют поверхностями нагрева и теплообмена электромагнитного контура, путем подачи через нег теплоносителя (например пара), а поддержание заданной величины градиента температуры в обрабатываемых изде.Лиях или материалах, регулирование плотности теплового потока и температуры нагрева, ведут включением электроэнергии и изменением напряженности электромагнитного поля.

Для увеличения потока диффузии влажного вещёЬтва в обрабатываемых изделиях после их нагрева до заданно температуры, в периодах постоянной и падающей скорости, температуру ТФЭ повышают на 4-30°С больше температур окружающей среды в камере.

Пример. Термообработка и сушка капиллярнопористых материалов и изделий из древесины.

После загрузки штабеля древесины с размещенными в нем ТФЭ в камеру, включают электрическую цепь тока электрбмагнитного контура и одновременно чвре:з него от системы теплоснабжения подают теплоноситель. Температуру древесины доводят до 80140°с с интенсивностью нагрева 1540 град/ч. При этом, перепад температуры между окружающей средой, поверхностью Древесины и ферромагнитными элементами поддерживают не более 1-5°С. Относительную влажность воздуха в камере поддерживают не менее 75-90%. После достижения этих температурно-влажностных параметров путем уменьшения или полного прекращения подачи теплоносителя через секции обмоток электромагнитного контура (без отключения электрической цепи обмоток), температуру окружающей среды понижают на (по отношению к температуре поверхности древесины). в связи с этим потоки тепла и влаги становятся сонаправленными иэнутри к поверхности древесины, что способствует интенсивному удалению влаги в окружающую среду.

После достижения в древесине влагосодержания 25-30% (точка насыщения волокна), температуру ТФЭ по отношению к температуре окружаю щей среды увеличивают на 4-30Ъипри этой температуре ведут процесс сушки -до заданного конечного влагосодержания древесины.

Пример 2. Термообработка покрытий сварочных электродов.

Подготовленные для термообработки (нагрев, сушка, термическая закалка) покрытия сварочных электродов нагревают в теплоизолированной камере с размещенной в ней электромагнитным контуром. Нагрев ведут одновременным воздействием потока тепла от поверхностей теплообмена электромагнитного контура и кондуктивным потоком тепла от ферромагнитных стержней (электродов), в которых тепловой поток возбуждается действием электромагнитной индукции (вихревые токи и коэрцитивные силы трения). Покрытия электродо нагревают до температуры 9О-140°С с интенсивностью 60-400 град/ч. При. этом перепад температуры между окружающей средой и поверхностью покрытия создают не более l-Зс, а относительную влажность окружающей среды ft камере поддерживают в. пределах 85-90%. Затем для повышения интенсивности внешнего тепло- и влагообмена температуру окружающей среды понижают на . В связи с этим подач Теплоносителя через электромагнитный контур уменьшают или полностью прекращают. Если в связи с отключением теплоносителя перепад температуры резко возрастает, тогда увеличивают радиационно-конвективный поток тепла от расположенных в камере ферромагниных экранов путем повышения напряженности электромагнитного поля на 1540% от его номинального значения. После достижения в покрытиях элек тродов заданного конечного влагосоцержания (0,1-0,5%) их подвергают те мической закалке, для чего температу ру на поверхности покрытий повышают до 250-45О С с интенсивностью нагрев 150-800 град/ч путем одновременного включения электромагнитного контура и подачи через него теплоносителя. Причем, S зонах изотермического обеспечивают плотность теплового потока не менее 60-1200 Вт/м2. Пример 3. Термообработка железобетонных, керамзитобетонных изделий и конструкций (опоры высоковольтных линий электропередач, напор ные и ненапорные железобетонные трубы, колонны, плиты покрытий). Нагрев изделий и конструкций ведут при одновременном воздействии на них электрО1Л1гнитного поля и радиационно-конвективного потока до 60-13о С с интенсивностью нагрева 30-100 гад/ч, с перепадом температуры между поверхностью бетона, ферромагнитной опалубкой и окружакицей средой не более при относитель ной влажности воздуха не менее 8095%. Поддержание указанных параметров ведут путем регулирования расхода и температуры теплоносителя и изменением величины напряженности электромагнитного поля. После достижения указанных параметров процесса источники нагрева отключаются и бетонные изделия или конструкции постепенно охлаждают до 60-90С. При этом перепад температуры между поверхностью бетона и окружающей средой поддерживают в пределах 8-15°С. После охлаждения бетона до заданной температуры изделия нагревают до 120-130 С с интенсивность нагрева 25-40 град/ч и перепаде температуры между поверхностью бетона и окружающей средой 6-12°С. Дальнейший процесс термообработки ведут постепенным охлаждением с интенсив ностью 25-30 град/ч до конечной температуры 30-40 С. Для керамзитобетон ных изделий процесс термообработки завершают стадией сушки, поскольку пористый заполнитель содержит избыточную влажность, препятствующую наростанию прочности керамзитобетона. После завершения стадии охлаждения керамзитобетона до 6 О-9 ОС ведут дальнейший нагрев до 120-140°С с интенсивностью нагрева 30-40 град/ч и перепаде температуры между поверхностью керамзитобетона и окружающей средой не более . Поддержание указанных параметров обеспечивают путем одновременного воздействия электромагнитного поля и радиационно-конвективного потока от электромагнитного контура,черед который подают теплоноситель. При термообработке центрифугированных опор линий электропередач в герметичных опалубках одновременный нагрев от. этих источников энергии ведут до с интенсивностью 60-150 град/ч . и перепаде температуры мензду поверхностью опалубки и окружающей средой в камере в пределах 1-5°С. После достижения указанной температуры производят охлаждение конструкции со скоростью 2040 град/ч до конечной температуры 30-400С. Формула изобретения Способ термообработки изделий в электромагнитном контуре, питаемом током промышленной частоты, путем нагрева изделий при одновременном воздействии на них электромагнитного поля и радиационно-конвективного теплового потока, отличающийся тем, что, с целью повышения качества и интенсификации процесса, нагрев изделий при одновременном воздействии на них электромагнитного поля и радиационно-конвективного потока ведут до температуры фазового превращения вещества, составляющей 60-180С, путем подачи через электромагнитный контур теплоносителя, после чего подачу теплоносителя через электромагнитный контур прекращают или уменьшают, причем интенсивность нагрева и плотность теплового потока регулируют изменением расхода и температуры теплоносителя и напряженности электромагнитного поля. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 339734, кл. F 26 В 3/34, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки изделийВ элЕКТРОМАгНиТНОМ пОлЕ | 1978 |

|

SU848933A1 |

| Способ термической обработки кунжутного ядра | 1979 |

|

SU772515A1 |

| Способ термовакуумной обработки электронно-лучевых трубок | 1978 |

|

SU767861A1 |

| СПОСОБ ТЕРМООБРАБОТКИ И СУШКИ НЕЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ С. Г. РОМАНОВСКОГО | 1972 |

|

SU339734A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИФТОВЫХ ТРУБ ТИПА "ТРУБА В ТРУБЕ" | 2011 |

|

RU2478125C1 |

| СПОСОБ ТЕРМООБРАБОТКИ СИНТЕТИЧЕСКОГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 2000 |

|

RU2164570C1 |

| ПЕЧЬ ДЛЯ НАГРЕВА НЕФТИ | 1996 |

|

RU2090810C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЛИФТОВЫХ ТРУБ ТИПА "ТРУБА В ТРУБЕ" | 2012 |

|

RU2479647C1 |

| Устройство для термообработки длинномерных изделий | 1990 |

|

SU1724706A1 |

| Устройство для термообработки изделий и конструкций | 1984 |

|

SU1320622A1 |

Авторы

Даты

1981-07-23—Публикация

1978-04-11—Подача