(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения деформаций деталей | 1977 |

|

SU673837A1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1992 |

|

RU2029232C1 |

| Устройство для контроля геометрических параметров полупроводниковых пластин | 1982 |

|

SU1106983A1 |

| Устройство для сборки охватываемой и охватывающей деталей типа вал-втулка | 1982 |

|

SU1215255A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ОТДЕЛЬНЫХ ЭЛЕМЕНТОВ ТРАНСПОРТНОГО ПОТОКА ПРЕИМУЩЕСТВЕННО ПЕЧАТНЫХ ИЗДЕЛИЙ С ЧАСТИЧНЫМ НАЛОЖЕНИЕМ ОДНИХ НА ДРУГИЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2069305C1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Установка для механических испытанийМАТЕРиАлОВ B ТРудНОдОСТупНыХ MECTAX | 1979 |

|

SU815585A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ МАССИВА ГОРНЫХ ПОРОД | 1991 |

|

RU2016195C1 |

| УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО КОНТРОЛЯ ДЕФОРМАЦИЙ ПОРОД КРОВЛИ | 2010 |

|

RU2424431C1 |

| Станок для изготовления по модели объемных изделий сложной формы | 1980 |

|

SU918116A1 |

Изобретение относится к измеритеЛ ной технике и может быть исполь зрвано ДЛЯ измерения линейной дефор мации деталей и образцов при механи ческих испытаниях и для производственного контроля, преимущественно в труднодоступных для измерения места например в термокриокамерах. Известно устройство для измерени деформаций деталей, содержащее два щупа с траверсами, закрепляемыми в контролируемых точках детали, две тяги, одна из которых одним концом соединена с одним из щупов и датчик разности перемещений тяг 1J . Однако STO устройствоне обеспечивает высокой точности измерений, так как.средние и локальные коэффициенты теплового расширения тяг неодинаковы и одна из тяг нагревается или охлаждает-ся, а, следовательно, и деформируется быстрее другой. Наиболее близким к предлагаемому является устройство для измерени деформаций деталей, содержащее.датчик перемещений, блок управления.и обработки сигналов, преобразователь перемещений, включающий две траверсы, два щупа, контактируемые с травев сам1:, закрепляемыми в контролиру мых точках детали, две .тяги, первая из которых соединена с первым щупом, механизм масштабного преобразования перемещений тяг, входы которого соединены со щупами, механизм переключения с приводом, вход механизма переключения соединен со вторым щупом, с выходом механизма масштабного преобразования и с выходом блока управления и обработки сигналов, а выход со второй тягой, и линейный шаговый двигатель, соединенный с первой тягой и.с входом датчика перемещений, причем блок управления и обработки сигналов соединен с ,.меха- ., низмом переключения и шаговым двигателем 2 . Недостатком этого устройства является ограничение быстродействия, вследствие наличия шагового двигателя, а также ограничение возможности использования устройства в многоканальной измерительной системе. Цель .изобретения - повышение быстродействия устройства и использование устройства в многоканальной измерительной системе. Поставленная цель достигается тем, что устройство снабжено двумя пружинами, связанными с тягами и

орпусом датчика, подвижным модуляором, механически связанным со втоой тягой, и неподвижными модулятораи, вход датчика соединен с первой ягой, модуляторы подключены ко ходу блока управления и обработки игналов.

Кроме того, устройство снабжено ополнительньлми преобразователями перемещений, дополнптельны1ии подвижными модуляторами, механически связанными с соответствующими тягами преобразователей перемещений, все дополнительные модуляторы подключены ко входу блока управления и обработки сигналов, механизмы переключения преобразователей перемещений попарно объединены общим приводом.

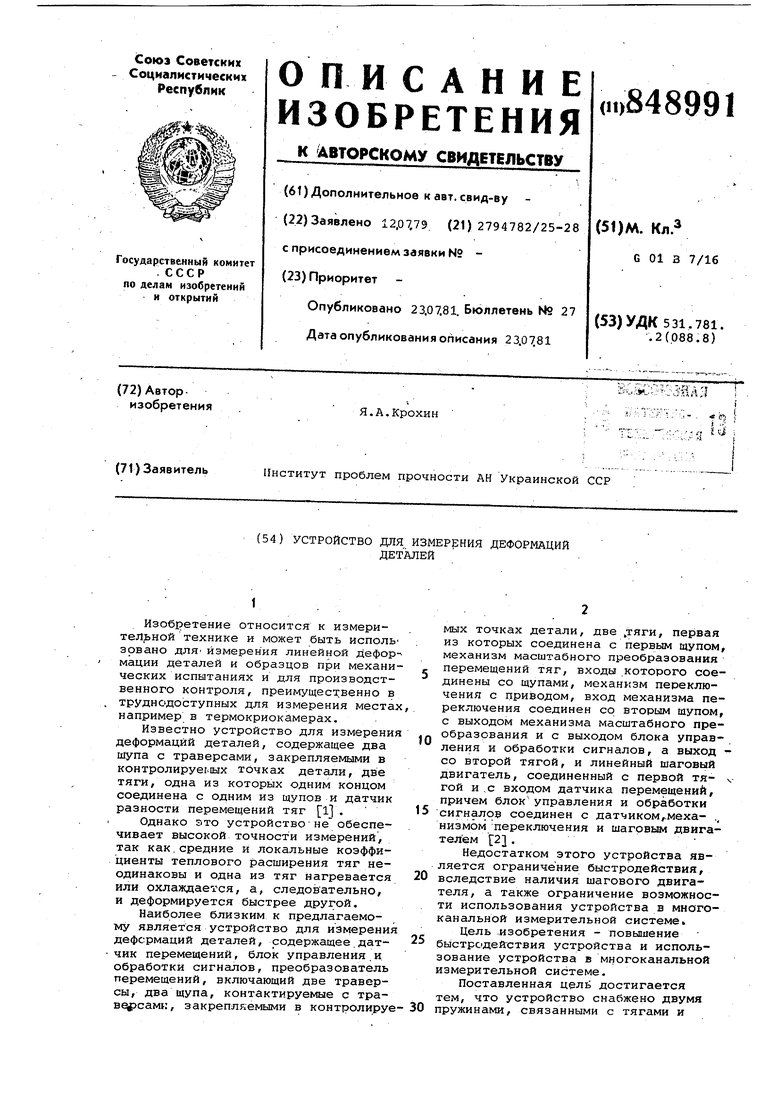

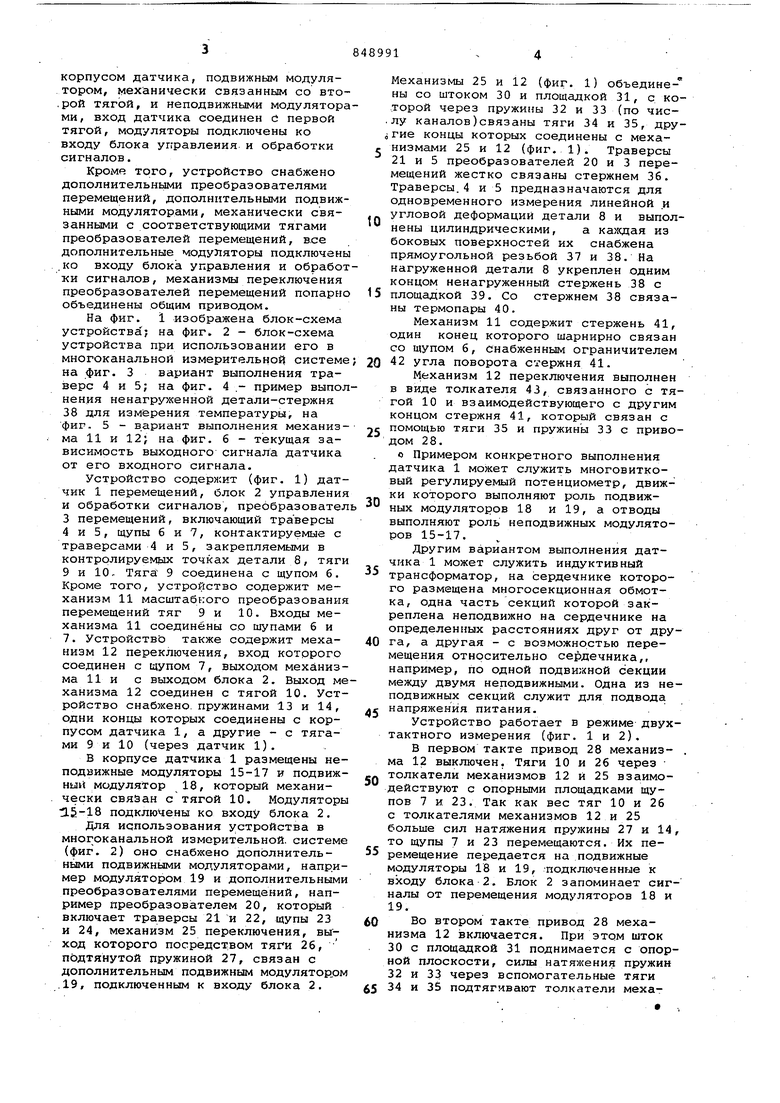

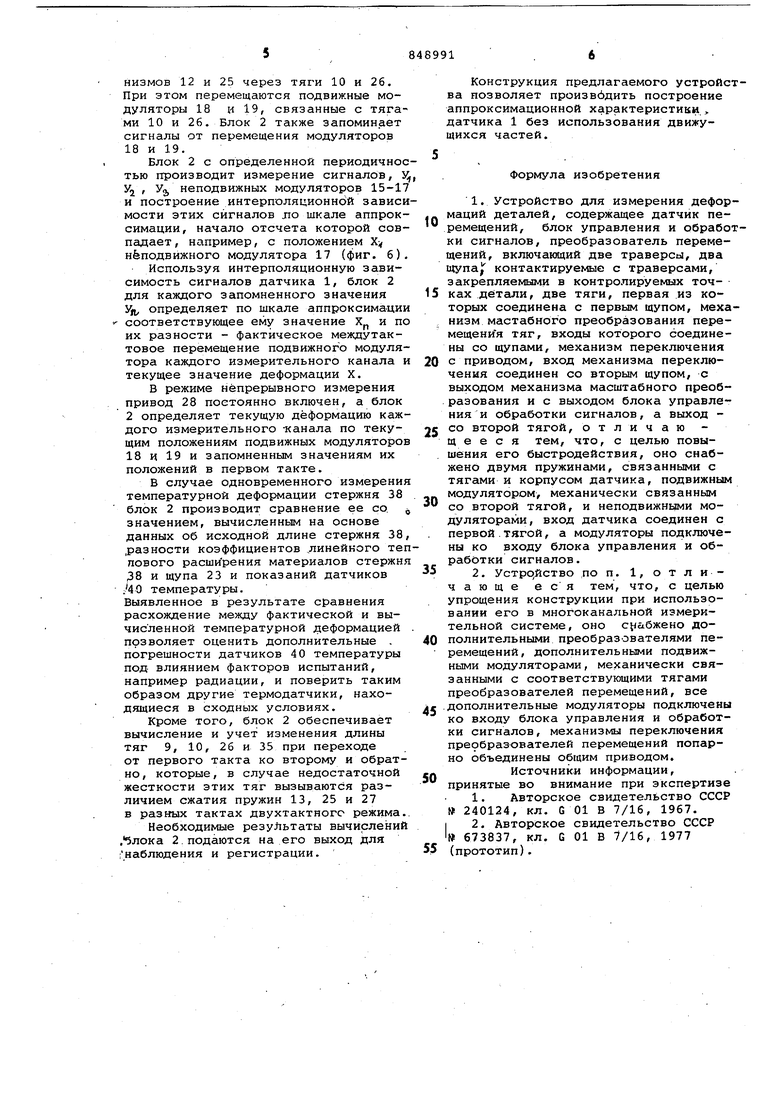

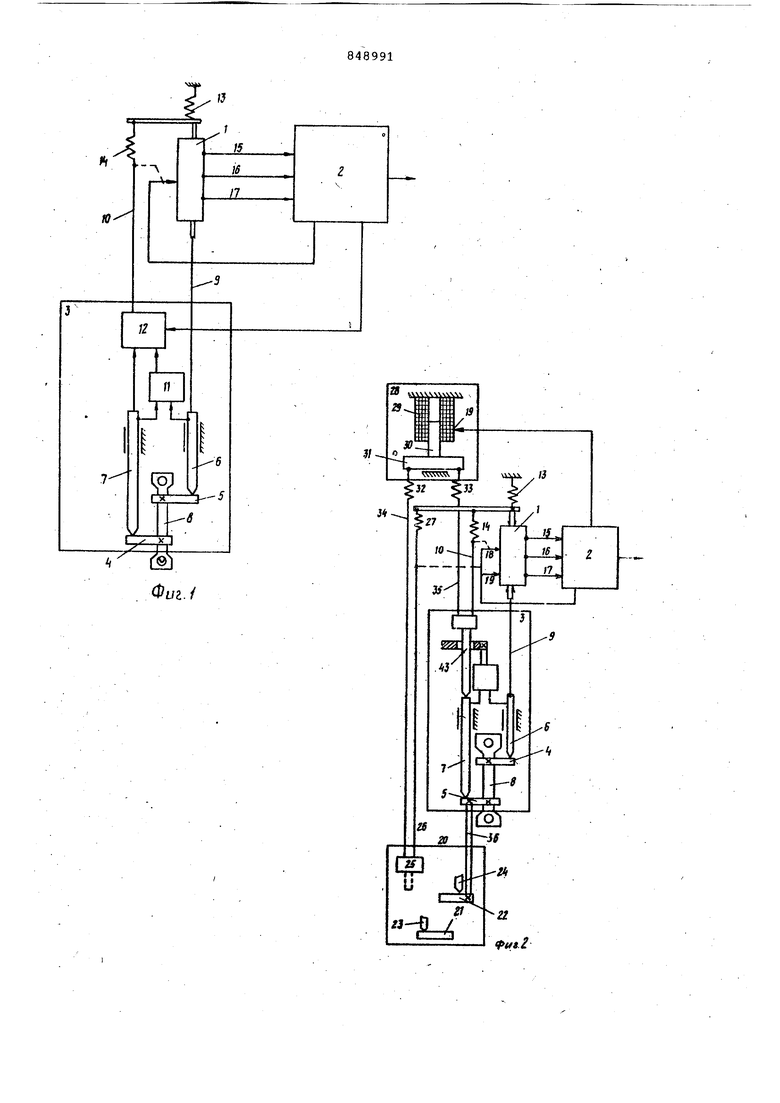

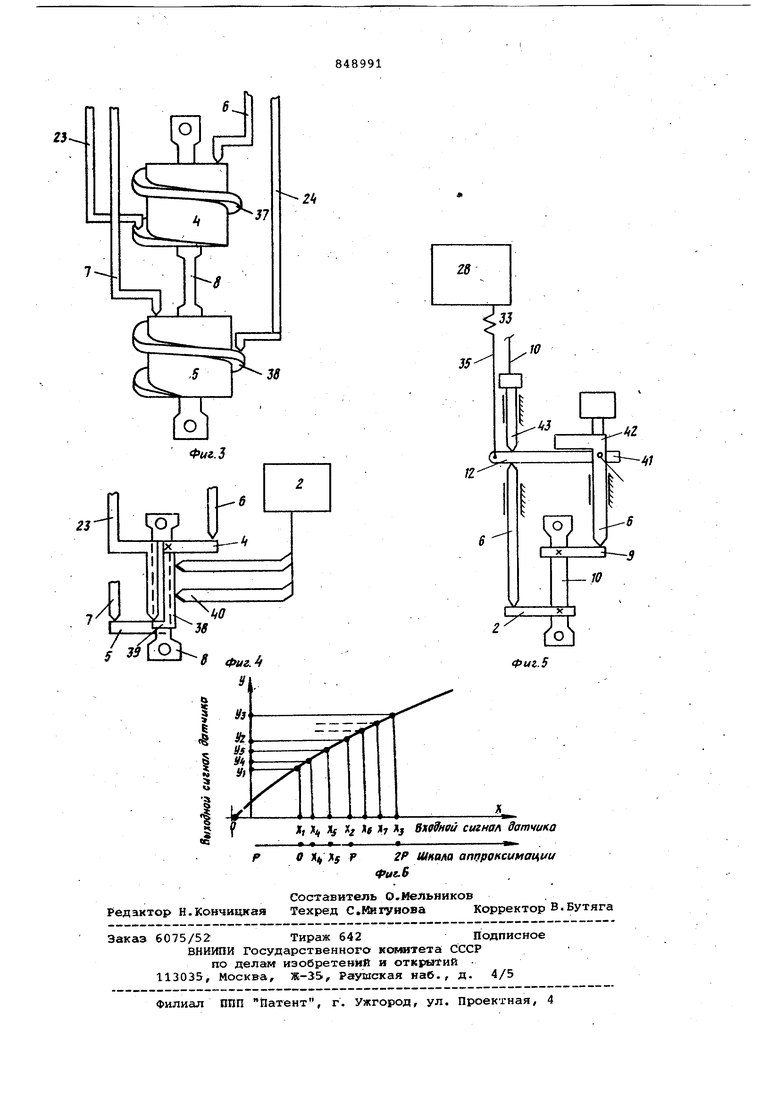

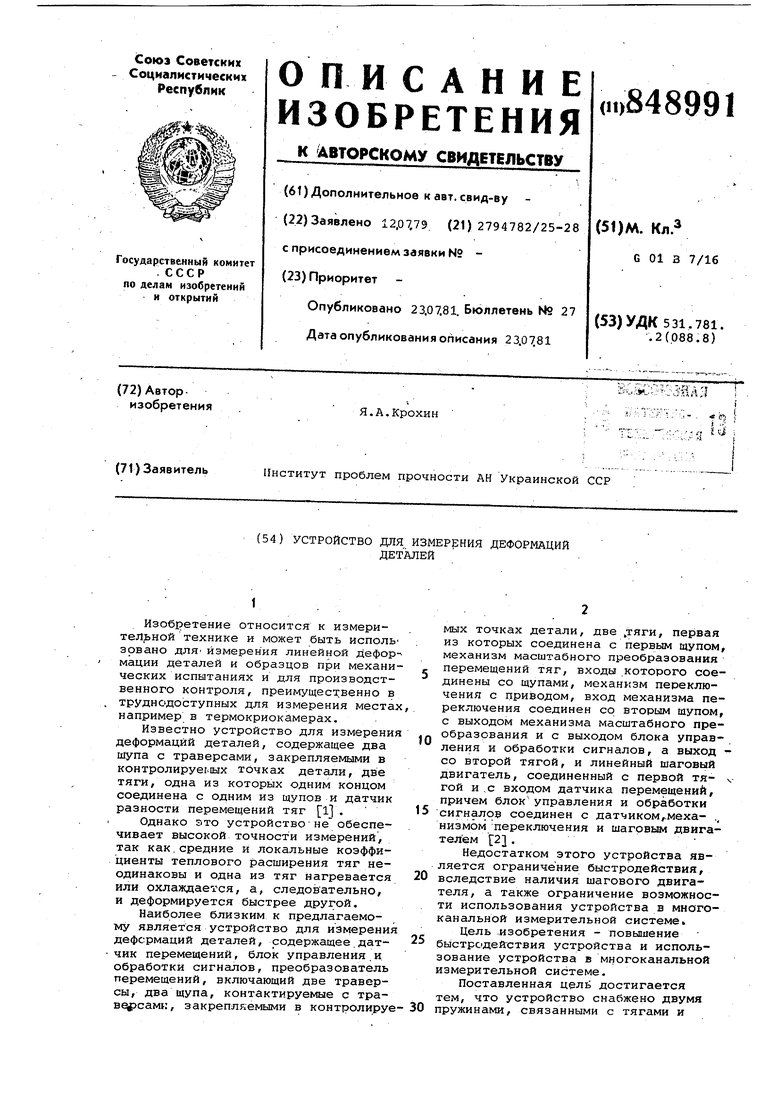

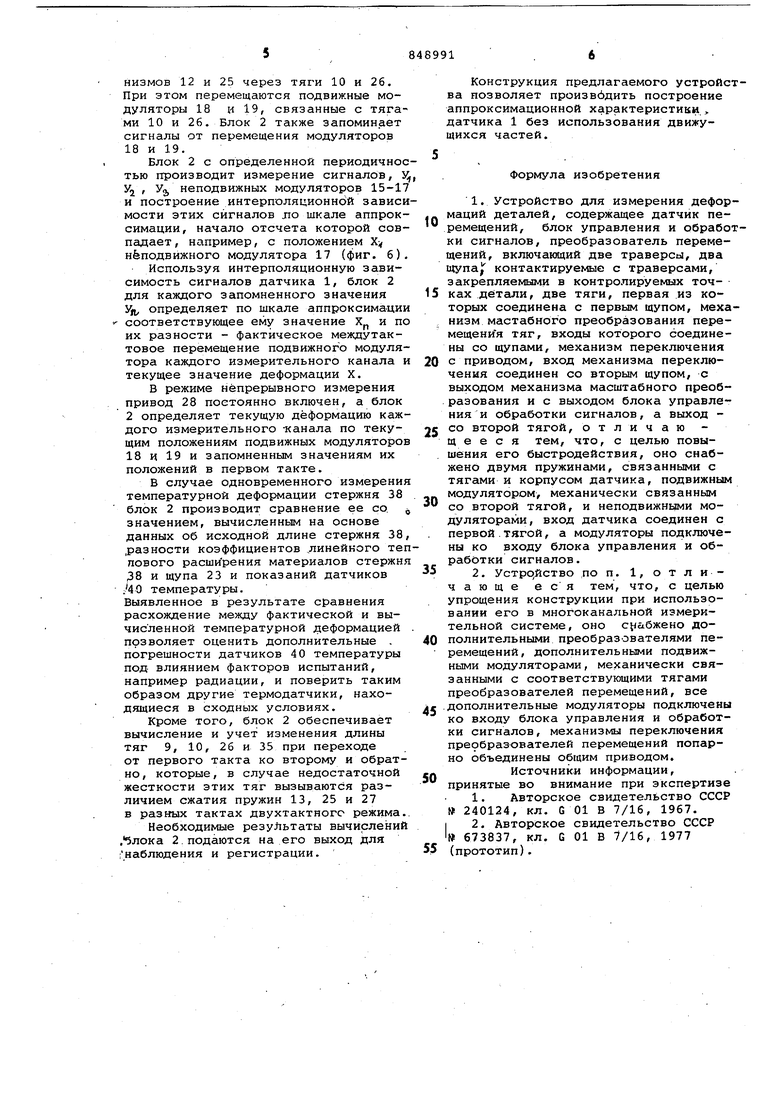

На фиг. 1 изображена блок-схема устройств ; на фиг. 2 - блок-схема устройства при использовании его в многоканальной измерительной системе; на фиг. 3 вариант выполнения траверс 4 и 5; на фиг. 4 .- пример выполнения ненагруженной детали-стержня 38 для измерения температуры, на фиг. 5 - вариант выполнения механиз-ма 11 и 12j на фиг. 6 - текущая зависимость выходного сигнала датчика от его входного сигнала.

Устройство содержит (фиг. 1) датчик 1 перемещений, блок 2 управления и обработки сигналов, преобразователь

3перемещений, включающий траверсы

4и 5, щупы 6 и 7, контактируемые с траверсами 4 и 5, закрепляемыми в контролируемых точках детали 8, тяги 9 и 10, Тяга 9 соединена с щупом 6, Кроме того, устройство содержит механизм 11 масштабного преобразования перемещений тяг 9 и 10. Входы механизма 11 соединены со щупами б и

В корпусе датчика 1 размещены неподвижные модуляторы 15-17 и подвижный модулятор 18, который механически связан с тягой 10. Модуляторы i5.-18 подключены ко входу блока 2.

Для использования устройства в многоканальной измерительной, системе (фиг. 2) оно снабжено дополнительньами подвижными модуляторами, например модулятором 19 и дополнительными преобразователями перемещений, например преобразователем 20, который включает траверсы 21 и 22, щупы 23 и 24, механизм 25 переключения, выход которого посредством тяги 26, пЬдтянутой пружиной 27, связан с дополнительным подвижным модуляторном .19, подключенным к входу блока 2.

Механизмы 25 и 12 (фиг. 1) объедине- ны со штоком 30 и площадкой 31, с которой через пружины 32 и 33 (по числу каналов)связаны тяги 34 и 35, другие концы которых соединены с механизмами 25 и 12 (фиг. 1). Траверсы 21 и 5 преобразователей 20 и 3 перемещений жестко связаны стержнем 36. Траверсы.4 и 5 предназначаются для одновременного измерения линейной и угловой деформаций детали 8 и выполнены цилиндрическими, а каходая из боковых поверхностей их снабжена прямоугольной резьбой 37 и 38. На нагруженной детали 8 укреплен одним концом ненагруженный стержень 38 с площадкой 39. Со стержнем 38 связаны термопары 40.

Механизм 11 содержит стержень 41, один конец которого шарнирно связан со щупом б, снабженным ограничителем 42 угла поворота стержня 41.

Механизм 12 переключения выполнен в виде толкателя 43, связанного с тягой 10 и взаимодействующего с другим концом стержня 41, который связан с помощью тяги 35 и пружины 33 с приводом 28.

о Примером конкретного выполнения датчика 1 может служить многовитковый регулируемый потенциометр, движки которого выполняют роль подвижных модуляторов 18 и 19, а отводы выполняют роль неподвижных модуляторов 15-17.

Другим вариантом выполнения датчика 1 может служить индуктивный трансформатор, на сердечнике которого размещена многосекционная обмотка, одна часть секций которой закреплена неподвижно на сердечнике на определенных расстояниях друг от друга, а другая - с возможностью перемещения относительно сердечника,, например, по одной подвижной секции между двумя неподвижными. Одна из неподвижных секций служит для подвода напряжения питания.

Устройство работает в режиме двухтактного измерения (фиг. 1 и 2).

В первом такте привод 28 механизма 12 выключен. Тяги 10 и 26 через толкатели механизмов 12 и 25 взаимодействуют с опорными площадками щупов 7 и 23. Так как вес тяг 10 и 26 с толкателями механизмов 12 и 25 больше сил натяжения пружины 27 и 14 то щупы 7 и 23 перемещаются. Их перемещение передается на подвижные модуляторы 18 и 19, /подключенные к входу блока 2. Блок 2 запоминает сигналы от перемещения модуляторов 18 и 19.

Во втором такте привод 28 механизма 12 включается. При этом шток 30 с площадкой 31 поднимается с опорной плоскости, силы натяжения пружин 32 и 33 через вспомогательные тяги 34 и 35 подтягивают толкатели мехаНизмов 12 и 25 через тяги 10 и 26. При этом перемещаются подвижные модуляторы 18 и 19, связанные с тяга ми 10 и 26. Блок 2 также запоминает сигналы от перемещения модуляторов 18 и 19. Блок 2 с определенной периодично тью производит измерение сигналов, УЗ , УО, неподвижных модуляторов 15-1 и построение интерполяционной завис мости этих сигналов ло шкале аппрок симации, начало отсчета которой сов падает, например, с положением Ху неподвижного модулятора 17 (фиг. 6) Используя интерполяционную зависимость сигналов датчика 1, блок 2 для каждого запомненного значения Vfi определяет по шкале аппроксимаци соответствующее ему значение Х и п их разности - фактическое междутактовое перемещение подвижного модуля тора каждого измерительного канала текущее значение деформации X. В режиме непрерывного измерения привод 28 постоянно включен, а блок 2 определяет текущую деформацию каж дого измерительного -канала по текущим положениям подвижных модуляторо 18 и 19 и запомненным значениям их положений в первом такте. В случае одновременного измерени температурной деформации стержня 38 блок 2 производит сравнение ее со. значением, вычисленным на основе данных об исходной длине стержня 38 разности коэффициентов линейного те лового расширения материалов стержн 38 и щупа 23 и показаний датчиков .40 температуры. Выявленное в результате сравнения расхождение между фактической и вычисленной температурной деформацией позволяет оценить дополнительные . погрешности датчиков 40 температуры под влиянием факторов испытаний, например радиации, и поверить таким образом другие термодатчики, находящиеся в сходных условиях. Кроме того, блок 2 обеспечивает вычисление и учет изменения длины тяг 9, 10, 26 и 35 при переходе от первого такта ко второму и обратно, которые, в случае недостаточной жесткости этих тяг вызываются различием сжатия пружин 13, 25 и 27 в разных тактах двухтактного режима Необходимые результаты вычислений .блока 2. подаются на его выход для (наблюдения и регистрации. Конструкция предлагаемого устройства позволяет произвбдить построение аппроксимационной характеристики , датчика 1 без использования движущихся частей. Формула изобретения 1. Устройство для измерения деформаций деталей, содержащее датчик перемещений, блок управления и обработки сигналов, преобразователь перемещений, включающий две траверсы, два JoynsLf контактируемые с траверсами, закрепляемыми в контролируемых точ- ках детали, две тяги, первая из которых соединена с первым щупом, механизм мастабного преобразования перемещения тяг, входы которого соединены со щупами, механизм переключения с приводом, вход механизма переключения соединен со вторым щупом, с выходом механизма масштабного преобразования и с выходом блока управления и обработки сигналов, а выход со второй тягой, отличаю щ е е с я тем, что, с целью повышения его быстродействия, оно снабжено двумя пружинами, связанными с тягами и корпусом датчика, подвижным модулятором, механически связанным со второй тягой, и неподвижными модуляторами, вход датчика соединен с первой.тягой, а модуляторы подключены ко входу блока управления и обработки сигналов. 2. Устрцйство по п. 1, отличающе еся тем, что, с целью упрощения конструкции при использовании его в многоканальной измерительной системе, оно с 1йбжено дополнительными преобразователями перемещений, дополнительными подвижными модуляторами, механически связанными с соответствующими тягами преобразователей перемещений, все дополнительные модуляторы подключены ко входу блока управления и обработки сигналов, механизмы переключения преобразователей перемещений попарно объединены общим приводом. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 240124, кл. G 01 В 7/16, 1967. 2. Авторское свидетельство СССР 673837, кл. G 01 В 7/16, 1977 (прототип).

„

Авторы

Даты

1981-07-23—Публикация

1979-07-12—Подача