о

DO

vi

Изобретение относится к станкостроению и может быть применено- в шлифовальных, токарных и других станках, в механизмах подачи инструмента к детали либо детали к инструменту во время обработки. .Известна система измерения и регулирования упругих перемещений в технологических размерных цепях станка, содержащая датчик, измеряющий упругие перемещения в системе (либо силу резания), связанный с усилителем и исполнительным устройством в виде реверсивного механизма , встроеного в рычаг упора щупа гидрокопировального золотника, и перемещаквдего золотник, а от него - суппорт токарно гидрокопировального станка для компенсации уп ругих перемещений в системе СПИД ClJ ,

Недостатком такой системы является то, что она может измерять и регулировать упругие перемещения (де- формации) в станке, вызванные воздействием силы резания, но не может регулировать температурных деформаций. В ряде случаев температур1ные деформации могут оказать больа1ее влияние на точность обработки, чем упругие перемещения от изменения сил резания, поэтому нужно учитывать иг температурные деформации.

Известно также устройство, содержащее измерительный наконечник, взаимодействующий с базой детали, датчик контроля деформаций, связанный с механизмом подачи рабочего органа, на котором установлен инструг мент 2J .

J : Недостатком известного устройства

является то, что измерение суммарной деформации всех звеньев возможно только тогда, когда расстояние от базы детали до базы инструмента (либо ОТ базы детали до вершины HHCTpi eHта) в направлении образования размера во время обработки детали не изменяется, например при фрезеровании .с йродольной подачей стола, точении цилиндрической детали и др. Если же размер какого-либо одного из звеньев депи во время обработки изменяется в связи с кинематикой формообразования детали (например.при шлифовании с продольной подачей за ряд ходов детали или инструмента, при шлифовании врезанием, обточке ступенчатого, конусного или фасонного валика и др.), .то измерить деформации невозможно, так как нужно измерить суммарные перемещения - и от упругих деформаций и те, которые инструмент или деталь получают от механизма подач. Таким Образом, измеряя непосредственно расстояние от вершины инструмента до базы детали, нельзя отделить деформаций от перемещений,

которые инструмент (либо деталь) получают от механизма подач..

Цель изобретения - повышение точности обработки.

Цель достигается тем, что в устройство, содержащее измерительный наконечник, взаимодействукэдий с базой детали, датчик контроля деформаций, связанный с механизмом пода-. чи рабочего органа, на котором установлен инструмент, введены второй измерительнь1й наконечник и два ползуна, установленные на рабочем органе, причем второй измерительный наконечник предназначен для взаимодействия с рабочим органом элемента механизма подачи, первый измерительный наконечник кинематически связан от места базы инструмента с первым ползуном, второй измерительный наконёчни К кинематически связан от места базы рабочего органа со вторым ползуном, а датчик установлен на одном из ползунов и взаимодействует со ползуном.

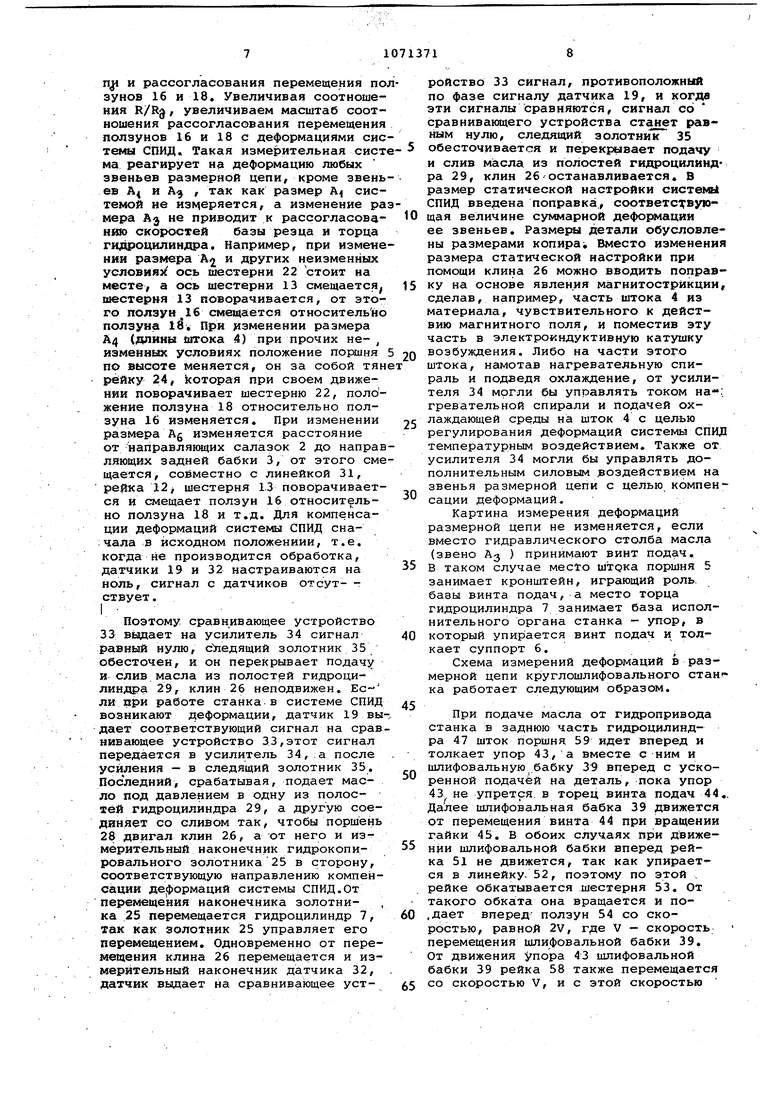

На Фиг. i показано устройство для измерения деформаций в технологической размерной цепи токарно-гидрокрпировальйого станка и их регулирования путём изменения размера статической иастройки системы СПИД; иа фиг. 2 - устройство для измерения деформаций в цепи круглошлифовального станку; на фиг. 3 - то же, в измерительной цеяи которого использованы два подвйжньЕК ползуна, кинематически связанные при помощи гялчагов. - - . , : .

1., На станине гидрокопировального

станка 1 собраны продольные салазки

2и задняя бабка 3. На продольных салазках 2 жестко закреплен шток 4 с по|Х1Ш 5 и подвижно на направляющих салазок 2 - поперечный суппорт б с гидроцилиндром 7. на суппорте € закреплена реэцедержавка в с резцом 9. Обрабатываемая деталь 10 установлена в центрах станка 11. В расточке в поперечно суппорте 6 установлен измертельный ваконеч«1ик - рейка 12, которая сцепляется с шестерней 13, собраной совместно с барабаном 14 на оси, установлеяиой в суппорте 6 станка.

На шкив HaMOTatia проволока 15, скреп Ленная с подвижным вдоль оси ползуном 16. Ползун 16 при помощи пружины растяжения 17 соединен с вторьш подвижным ползуном18. В ползун 18 своим нзмеу тепывял наконечником упирается 19, корпус Kotoporo скреплен с ползуном 16. С другой стороны ползун 18 скреплен с проволокой 20, намотанной на барабан 21, жестко скрепленный на одной оси с шестерней 22. Ось ЭТОЙ шестерни и барабана установлена на кронштейне 23, скрепленном с корпусом гидроцилиндpa 7.Шестерня 12 сцепляется с измерительвь№4 наконечником - рейкой 24, скрепленным со штоком поршня 5. К гидроцилиндру 7 крепится корпус копировального золотника 25. Измерител ный наконечник этого золотника упира ется в клин 26, собранный на щупе 2 и соединенный со штоком поршня 28 , гидроцилиндра 29, установленного на щупе 27, Наконечник щупа 27 упирает ся в копир 30, собранный на станине станка 1. Наконечник - рейка 12 при помощи пружины 17 торцом прижимается к линейке 31, на уровне линии центров 11соединенной с корпусом задней бабки 3, На щупе 27 закреплен датчик 32, измерительным наконечником упирающийся в наклонную часть клина 26, Датчики 19 и 32 электрически соединены со сравнивающим устройством 3,3, которое в свою очередь соединено с усилителем 34, Усилитель .4 соединен со следящим золотником с электроуправлением 35, который гидравлически связан с гидроцилиндром 29. Золотни 35 подключается к гидросхеме станка ( не показана), В технологической размерной цепи образования размера AU детали участ вуют звенья: А - вылет резца 9, 2 длина суппорта -б, А - расстояние о торца гидроцилиндра 7 до торца порш ня 5, А4 - от торца поршня 5 до упо ра его штока в салазки 2, Aj - от yiiopa штока 4 до направл яющих салазок 2, А - от направляющих салазок 2 до направляющих задней бабки 3, Af - от направляющих бабки до оси центров. Уравнение размерной цепи -АО -АЗ +А4 -Ад +Аб+Л-г(1) Iу круглошлифовального станка на .станине 36 установлены поперечные салазки 37 стол 38 (верхний и нижний стол принят как один). Па салазках 37 собрана шлифовальная бабка 39 несущая шлифовальный круг 40, На столе установлена передняя бабка 41, несущая в центрах деталь 42. к шлифовальной бабке 39 прикреплен упор 4 овязанный с винтом подач 44, установ ленным в гайке-шестерне 45 и жестко связанным при помощи тяги 46 с гидро цилиндром 47, -Гидроцилиндр на шлицах скольжения установлен в кронштейне 4 закрепленном на салазках 37, Гайкашестерня на подшипниках 49 установЛена в кронштейне 50, изготовленном заодно с салазка:ми 37, Шестерня 45 при помощи шестеренчатой передачи связывается с лимбом подач станка (не показано). Измерительный наконечвик - рейка 51 размещен в корпусе шли фовальной бабки 39 и постоянно прижат к линейке 52, закрепленной на бабке 41, Рейка 51 сцепляется с-шесхерней 53, сцепляющейся с подвижнылу ползуном 54, Эта рейка при помопщ пружины растяжения 55 соединена с подвижным ползуном - рейкой 56, коьторый сцепляется с двухвенцовой шеС« терней 57, сидящей на оси в кронштейне 50, Шестерня 57 также сцепляется с измерительньв4 наконечникомрейкой 58, скрепленным с упором 43, Поршень 59 установлен в гидроцилиндре 47 и своим штоком связан с упором 43, Датчик 60 корпусом скрепленс подвижньйм ползуном 54, и своим измерительньй.1 наконечником упирается в рейку 56, В технологической размерной цепи образования размера детали БД участвуют звенья: В - радиус шлифовального круга, В - расстояния от оси (базы) шлифовального круга до упора, B.J - величина вылета винта подач, - расстояние от середины гайки до места крепления салазок, В5 - расстояние по станине станька от места крепления салазок до середины V-образной направляющей станины, Bg - расстояние от середины призматической направляющей стола до оси центра станка (должно быть равным нулю). Уравнение размерной цепи BU -В -В +В +В4 ,+В5 -Вб (2) В рычажной передаче вместо шестерен или шкивов принимаются рычаги, В таком случае измерительный наконечник 61 упирается в базу детали 62, в него упирается рычаг 63, на оси 64 установленный в подвижном корпусе рабочего органа 65, у базы инструмента. С другой стброны этот рычаг упирается в подвижный ползун 66, при помощи пружины 67 свяг занный с подвижным ползуном 68, Тот ползун при помощи рычага 69, сидящего на оси 70, связанной с базой рабочего органа 65, кинематически связывается с измерительным наконечником 71, упирающимся в базу 72 подвижного звена (например винта 73) механизма подач. Условно можем принять, что исполнительный орган 65 установлен на станине станка, объединяющей и базу гайки 74, и базу детали 62, Датчик 75 корпусом закреплен на подвижном ползуне 66, а.измерительным наконечником упирается в подвижный ползун 68, Конструкции, изображенные на иг, 1-3, касаются случая, когда пеемещения базы инструмента относиельно базы детали и базы исполниельного органа относительно базы одвижного элемента механизма подач ри помощи механических передач пребразуют в перемещение измерительных олзунов. Если же конструкция предазначена для измерения непосредстенно указанных перемещений, то тога вместо реек 12 и 24 на фиг, 1 либо

реек 51 и 58 на фиг. 2,ползунов на Аиг.З могут быть п риняты стержни индуктивных датчиков, предназначенных для измерения больших перемещений. Стержни, как и упомянутые рейки и ползуны, по скользящей пос&Дке будут собраны в соответствующих корпусных деталях и одним концом постоянно упираться: расположенных на месте рейки ,12 .- в линейку 31, рейки 24 в поЕяиень S, рейки 51 - в линейку 52, рейки 58 - в упор 43, наконечники -61 - в базу детали 6.2. Тогда на месте шестерен 13 и 22 (фиг.1) 53 и 57 (фиг,. 1,2) и осей 64 и 70 (фиг. 1,3) закрепляют сердечники дат чиков. В таком случае вместо одного датчика (19,60 либо 75) в каждой системе имеем по два датчика, каждый из которых предназначен для измерения абсолютных перемещений соответствующих узлов. Электронные системы двух датчиков соединяются с вычитакщим устройством, получается возможность измерять разность соответствующих двух перемещений, т.е. измерять де-. формации в размерных цепях станка. Для регулирования перемещений, например по схеме фиг. 1, вычитакяцее устройство вместо датчика 19 подключают к сравнивающему устройству 33.

Реализация такого способа измерения и регулирования деформаций возможна и при применении измерительных средств, не обязательно индуктивных датчиков. Принципиальная схема расположения датчиков при этом не изменяется, по сравнению с описанной.

Система измерения деформаций в размерной цепи огокарно-гидрокопировального станка с надстройкой размера статической настройки работает следующим образом. Для движения резца 9 на деталь 10 масло под давлением подается в нижнюю полость гид- . роцилиндра 7. От этого гидроцилиндр вместе с салазками идет вниз. Измерительный наконечник - рейка 12 вниз идти не может, так как он упирается в линейку 31. А так как шестерня 13

движется совместно с суппортом б вниз,

то она от этого катится по рейке 12., Совместно с шестерней 13 вращается барабан 14 и наматывает на себя проволоку 15. Проволока 15 тянет подвижный ползун 16. От движения гидроцилиндра 7 вниз также вращается и шестерня 22, так как она обкатывается по неподвижному измерительному наконечнику - рейке 24, укрепленному со чпоком поршня 5. Совместно с шестерней 22 вращается барабан 21, проволока 20 с него сматывается, ползун 18 при этом пойдет вниз, так как его тянет за собой пружина 17, скрепленная с ползуном 16. При одинаковых шестернях 13 и 22, барабанах 14 и 21 и рейках 12 и 24 и равных скоростях движения базы резца 9 (на уровне которой находится ось шестерни 13) и базы исполнительного органа - торца гидроцилиндра 7 (на уровне которого нахдится ось шестерни 22), подвижные позуны 16 и 18 при этом перемещаются н одну и ту же величину, расстояние между ними остается неизменньм. В случае же, если в системе СПИД происходят деформации, скорости движения базы резца 9 и торца гиДроцилиндра 7 неодинаковы, от этого и скорости вращения шестерен 13 и 22 неодинаковы, они поворачиваются на разный угол, проволоки 15 и 20 смотаются на разную величину, ползуны 16 и 18 перемещаются на разную величину и это рассогласование измеряется датчиком 19.

Обкатывание ц1естерни по рейке принять как качение делительного диаметра шестерни по делительной прямой рейки. При движении суппорта 6 с гидроцилиндром 7 вниз либо вверх контакт делительного диаметра шестерни 13 с рейкой 12 находится всегда на уровне базы резца 9, шестерни 22 с рейкой 24 - на уровне торца гидроцилиндра If линейная скорость контактной точки равна нулю. Скорость центров шестерен равна V, линейная скорость делительных окружностей с противоположной стороны от т6чк5 5 контакта равна 2V., Линейная скорость точки барабана Vg ,находящейся диаметрально противоположно от , точки контакта делительной окружности 1аестерни с делительной линией рейки, равна

.V-,(3)

где R - радиус барабана;

Rg - радиус делительного диаметра шестерни. При рассогласовании скоростей движения базы резца и торца гидроцилиндра 7 на величину&урассогласование в скоростях указанных точек барабанов uVg равно

где i l-«-R/Rg.

На ту же величину отличается

и CKOjpocTb перемещения ползунов 16 и 18, Соответственно и при суммарной деформации звеньев размерной цепи на величину iS перемещение ползунов 16 и 18Д5дОТЛичается на величину

,.,(,.,s.(. Таким образом, подбирая диаметры шестердан и барабанов, можем вьвдерживать желательную пропорцию соотношения деформации звеньев размерной и рассогласование перемещения по зунов 16 и 18, Увеличивая соотношения R/Rg, увеличиваем масштаб соотношения рассогласования перемещения ползунов 16 и 18 р деформациями сис темы СПИД. Такая измерительная сист ма реагирует на деформацию любых звеньев размерной цепи, кроме звень ев R и А.} , так как размер А системой не измеряется, а изменение ра мера АЗ не приводит к рассогласованяю скоростей базы резца и торца гщфоцнлиндра, Например, при измене нии размера А2 и других неизменных условияз ось шестерни 22 стоит на месте, а ось шестерни 13 смещается шестерня 13 поворачивается, от этого ползун 16 смещается относительно ползуна lev При 1зменении размера А4 (длины штока 4) при прочих не- , изменных условиях положение поршня по высоте меняется, он за собой тян рейку 24, koтopaя при своем движении поворачивает шестерню 22, положение ползуна 18 относительно ползуна 16 изменяется. При изменении размера Ag изменяется расстояние от направляющих салазок 2 до направ ляющих задней бабки 3, от этого сме щается, совместно с линейкой 31, рейка 12 шестерня 13 поворачивается и смещает ползун 16 относительно ползуна 18 и т.д. Для компенсации деформаций системы СПИД сначала в исходном прложениии, т.е. когда не производится обработка, Датчики 19 и 32 настраиваются на ноль, сигнал с датчиков отсут--: ствует. Поэтому сравнивающее устройство 33 выдает на усилитель 34 сигнал равный нулю, с гедящий золотник 35 обесточен, и он перекрывает подачу в слив масла из полостей гидроцилинлша 29, клин 26 неподвижен. ли при работе станка в системе СПИД возникают деформации, датчик 19 вы дает соответствующий сигнал на срав нивающее устройство 33,этот сигнал Передается в усилитель 34,.а после усиления - в следящий золотник 35. Последний, срабатывая, подает маело под давлением в одну из полос1ёЙ гидроцилиндра 29, а другую соединяет со сливом так, чтобы поршень 28 двигал клин 2,6, а от него и измерительный наконечник гидрокопировального золотника 25 в сторону, соответствующую направлению компенсации де формаций системы СПИД.От перемещения наконечника золотника 25 перемещается гидроцилиндр 7, так как золотник 25 управляет его перемещением. Одновременно от перекрещения клина 26 перемещается и измерительный наконечник датчика 32, датчик выдает на сравнивающее устройство 33 сигнал, противоположный по фазе сигналу датчика 19, и когДв эти сигналы сравняются, сигнал со сравнивающего устройства станет равным нулю, следящий золотник 35 обесточивается и перекрывает подачу и слив масла из полостей гидроцилинд ра 29, клин 26Останавливается. В размер статической настройки CHCTOMfct СПИД введена поправка, соответствующая величине суммарной деформации ее звеньев. Размеры детали обусловлены размерами копира; Вместо изменения размера статической настройки при помощи клина 26 можно вводить поправку на основе явления магнитострйкции, сделав, например, часть штока 4 из материала, чувствительного к действию магнитного поля, и поместив эту часть в электроиндуктивную катушку возбуждения. Либо на части этого штока, намотав нагревательную спираль и подведя охлаждение, от усилителя 34 могли бы управлять током на-: гревательной спирали и подачей охлаждающей среды на шток 4 с целью регулирования деформаций системы СПИД температурным воздействием. Также от усилителя 34 могли бы управлять дополнительным силовым воздействием на звенья размерной цепи с целью компенсации деформаций. Картина измерения деформаций размерной цепи не изменяется, если вместо гидравлического столба масла (звено АЗ ) принимают винт подач. В таком случае место штока поршня 5 занимает кронштейн, играющий роль. базы винта подач, а место торца гидроцилиндра 7 занимает база исполнительного органа станка - упор, в который упирается винт подач и толкает суппорт 6. Схема измерений деформаций в размерной цепи круглошлифовального стангка работает следующим образом. При подаче масла от гидропривода станка в заднюю часть гидроцилиндра 47 шток поршня 59 идет вперед и толкает упор 43,а вместе с ним и шлифовальную бабку ЗЭ вперед с ускоренной подачей на деталь, пока упор 43 не упрется, в торец винта подач 44.. Далее шлифовальная бабка 39 движется от перемещения винта 44 при вращении гайки 45. В обоих случаях при движении шлифовальной бабки вперед рейка 51 не движется, так как упирается в линейку. 52, поэтому по этой , рейке обкатывается шестерня 53. От такого обката она вращается и по,дает вперед ползун 54 со скоростью, равной 2V, где V - скорость Перемещения шлифовальной бабки 39, От движения упора 43 шлифовальной бабки 39 рейка 58 также перемещается со скоростью V, и с этой скоростью вращает меньший венец двухвенцовой шестерни 57. Если принять большой венец шестерни 57 два раза больше, чем малый, то он от вращения шестер ни толкает рейку 56 со скорость 2V вперед. Пружина 55 создает постоян ный натяг в шестеренчато-реечйых передачах. При отсутствии деформаци в звеньях размерной цепи расстояние между ползунами 54 и 56 при этом ос тается неизменным. Если деформации возникнут величиной uS, расстояние между рейками изменяется на величину 2Дд. Это изменение расстояния из меряет датчик 60, Ось шестерни 57 можно также разместить на упоре 43, а измерительный наконечник 58 скрепить с кронштейном 50. Тогда при ходе бабки 39 вперед, как и в случа токарно-гидрокопировального станка, ось шестерни 57 двигается со ско ростью V.Здесь достаточно применить одновенцовую шестерню, чтобы подвижная рейка, расположенная параллельно рейке 58, но диаметрально противоположно ей, -двигалась со ско ростью 2V, вне зависимости от соотношения размеров шестерен 53 и 57. Одновенцовая шестерня более простая в изготовлении, но выбор одного или другого варианта обусловлен удобством расположения оси шестерни (на кронштейне 50 или упоре 43). При такойсхеме измерения не измеряются деформации звена Bf - размер шлифовального круга и звена В - вы лета винта подач, так как В не входит в контур регулирования, его изменение не повлияет на положение шестерен и реек измерительных передач, а изменение размера В на ту же величину сдвигает и ось шестерни 53, и ось шестерни 57. Изменение других размеров измеряется. Например, при изменении размера Ъу ось ; шестерни 57 остается на месте, а ось шестерни 53 сдвигается. От этого шестерня 53 поворачивается и сдв гает ползун 54 относительно рейки 56, датчик 60 измеряет рассогласование. При изменении размеров В или Bj линейка 52 сдвигается относительно оси шестерни 53, совместно с линейкой сдвигается рейка 51, она поворачивает шестерню 53, от нее смещается ползун 54 и т.д. I , ... Измерив величину деформации теми же способами, как описано для копировального станка, можем ее компенсировать.Конечный размер детали обусловлен величиной подачи бабки 39 винтом 44, в обычных станках - до заданного положения лимба подач, в программных станках - п программе. Рычажные передачи работают следующим образом. При движении рабочего органа 65 от вращения винта 73 совместно с органом движутся оси 64 и 70 рычагов 63 и 69. Они смещаются относительно базы детали 62. Измерительные наконечники 61 и 71 стоят на месте, так как они связаны с неподвижными элементами станка. Поэтому рычаги 63 и 69 поворачиваются вокруг осей и толкают подвижные ползуны 66 и 68 вдоль их осей. Вез деформации звеньев размерной цепи расстояние между ползунами 66 и 68 остается неизменньш. При возникновении деформаций расстояние меняется. Например, при изменении расстояния между осями 64 и 67 ползуны 66 и 68 сдвигаются неодинаково, расстояние между ними изменяется. При изменении расстояния между базами 62 и 72 наконечники 61 и 71 смещаются относительно осей 64 и 70, рычаги 63 и 69 при этом поворачиваются в противоположные стороны, от этого ползуны 66 и 68 сдвигаются в противоположные стороны, расстояние между ними изменяется. Согласно данному способу регулирования не всегда имеется возможность выйти измерениями непосредственно к желаемьм базам - детали инструмента/ исполнительного органа станка или подвижного элемента механизма подач. При врезном шлифовании с поперечной подачей могли бы TOPJIOM измерительного эталона - рейки 51 упереться непосредственно в центр задней бабки,так как стол 38 при таком шлифовании неподвижен. При шлифовании же цилиндрической детали с продольной подачей либо ступенчатой детали стол 38 перемещается по своим направляющим, тогда как рей ка 51 не перемещается вдоль оси детали. Поэтому рейка может упираться в линейку 52, закрепленную на бабке 41 параллельно центрам станка. При шлифоваиии конусной детали, когда верхний стол поворачивается, линейка 52 должна крепиться к нижнему столу станка либо к станине. При этом линейка . 31 крепится к корпусам передней либо задней бабок, но по возмож ности ближе к центрам ставка:шестерня 22 при помощи кронштейна 23 вынесена относительно торца гидроци лиидра 7, так как эта шестерня не может быть расположена непосредственно в шд:фоцилиндре. Однако такая замена желаешлх баз «а реально принятые не окажет сув1ествениого влияния на точность измерения деформаций, так как во всех случаях . замены расстояния от желаемых до реально принятых баз незначительны. Во всех случаях измерений наконечники н ползуны не должны подвергаться температурному воздействию (быть изолированными от него) либо должны изготавливаться из материало коэффициент линейного расширения ко торых близок к нулю. Таким материалом может быть сталь инвар марки 36, коэффициент линейного расширени которой равен нулю. Более простой второй путь, хотя может применяться и теплоизоляция. На чертежах теплоизоляция не показана. В качестве да чиков ЗЗГили 60 мргуч быть приняты инд;(уктнвные либо емкос тные электричес кие преобразователи. В качестве сле дящего золотника с электроуправлением 35 можут быть принят золотник типа 12Г68-1. При работе на токарных станках тепловая деформация резца даже при работе без охлаждения незначительна, иэ-э а малого вылета резца. Напри мер,, при вылете резца из резцедерж1си 20 мм и колебании температуры всего объема этого вылета от детали к д тали на 50,температурная деформация резца будет всего 12 мкм,тогда как дефо шации всех звеньев системы СПИД могут достигать порядка .ДОО мкм и более. При работе с охлаждением деформации резца весьма несуществен.ны, тогда как деформации других звеньев могут даже увеличиваться изза неодинакового влияния температуры на разные звенья. Деформации подвижных звеньев механизмов подач - высоты гидравлического столба масла в гидроцилиндре 7 - размер А , либо величины вылета винта подач 44 - раз мер БЗ обычно незначительны. У гидро копировального станка погрешность отработки размера A-j обусловлена точ ностью работы гидрокопирйвального золотника (порядка 5 мкм), точностью изготовления ступеней копира по высоте (порядка 5-10 мкм) и температур ными деформациями подвески золотника к корпусу гидроцилиндра 7 (подвес ка не показана). Эти деформации происходят медленно, по мере нагрева масла гидропривода, поэтому их легко компенсировать ручной поднастройкой. Винт 44 шлифовального станка нахо дится внутри корпуса салазок 37, поэтому он закрыт от случайных темпера турных воздействий и медленно нагревается в течение рабочей смены от прогрева станка. В то же время шлифовальный станок поднастраивается после каждой правки шлифовального круга, поэтому тепловые деформации винта из за медленного нагрева не оказывают влияния на точность работы системы. Податливость винтовой передачи на порядок меньше суммарной податливости других звеньев станка, поэтому упругие деформации винтовой передачи также не оказкут заметного .влияния на точность измерительной системы. Если рассматривать размер,.ишифо вального круга, то после шпифования нескольких деталей он правится и происходит поднастройка системы СПИД. Поэтому здесь важнр толькр постоянство размера круга в период между правками4 В условиях, например, скоростного шлифования (со скоростью круга 60. м/сек) с врезанием и обработке валиков Й мм партиями 10-20 шт между правками круг между правками изнашивается всего на несколько мкм. В то же время для исключения прижогов деталей шлифование нужно производить с обильной подачей эмульсии. Тепловые деформации круга при этом практически отсутствуют. Деформации же корпусных деталей станка, значительные, так как с одной стороны они подвергнуты постоянному воздействию тепловых потоков от нагретого масла, поступающего в шпиндельный узел шлифовальной бабки и щ,, также от наг гретых электродвигателей. С другой стороны эти детали периодически во время шлифования с напором поливаются эмульсией,поэтому их. деформации все время скачут. От этого разброс размеров деталей в партии 10-20 шт цри шлифовании до упора составляет до порядка 0,04-0,05 мм.Шлифование с измерением и регуЬированием деформаций позволило бы уло житься в пределах 0,01-0,02 мм. Таким образом, устройство для измерения и регулирования деформаций позволяет повысить точность обработки. Наиболее эффективно оно при обработке ступенчатых деталей, когда применение приборов активного контроля затруднено, и размеры на полуавтоматических либо автоматичеоких станках получают подводом исполнительных органов станков до упора либо по программе. По сравнению с базовым вариантом- станками, ЗМ153Е и ЗТ153Епри полуавтоматическом шлифовании партии деталей 10-20 шт на заранее заданный размер без ручных подналадок точность повышается в 3 раза. Фиг. f Д 25 6

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Система активного контроля размеров | 1985 |

|

SU1268388A1 |

| Устройство для автоматического управления рабочим циклом врезного шлифования | 1981 |

|

SU956258A1 |

| Бесцентровый станок для наружного круглого шлифования | 1957 |

|

SU112654A1 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Устройство для обработки торцев пру-жиН | 1978 |

|

SU837777A1 |

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ДЕФОРМАЦИЯМИ В СИСТЕМЕ СПИД, содержащее измерительный наконечник/ взаимодействующий с базой детали, датчик контроля деформаций, связанный, с механизмом подачи рабочего органа, на котором установлен инструмент, о тличающееся тем, что, с целью повышения точности обработки, в него введены второй измерительный наконечник и два-ползуна, установленные на рабочем органе, причем второй измерительный наконечник предназначен для взаимодействия с базой взаимодействующего с рабочим органом элемента механизма подачи, первый из- мерительный наконечник кинематически связан от места базы инструмента с первым ползуном, второй измерительный наконечник кинематически связан от места базы рабочего органа с вторш1 ползуном, a датчик установлен на§ одном из ползунов и взаимодействует (Л с вторым ползуном.

| li Самоподнастраивающиеся станки | |||

| Под ред | |||

| B.C | |||

| Валакшина, М., Маш)яностроение , 1970, с,43,44 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Адаптивное управление технологическими Машиностроение процессами, 1980/ с | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

Авторы

Даты

1984-02-07—Публикация

1982-04-20—Подача