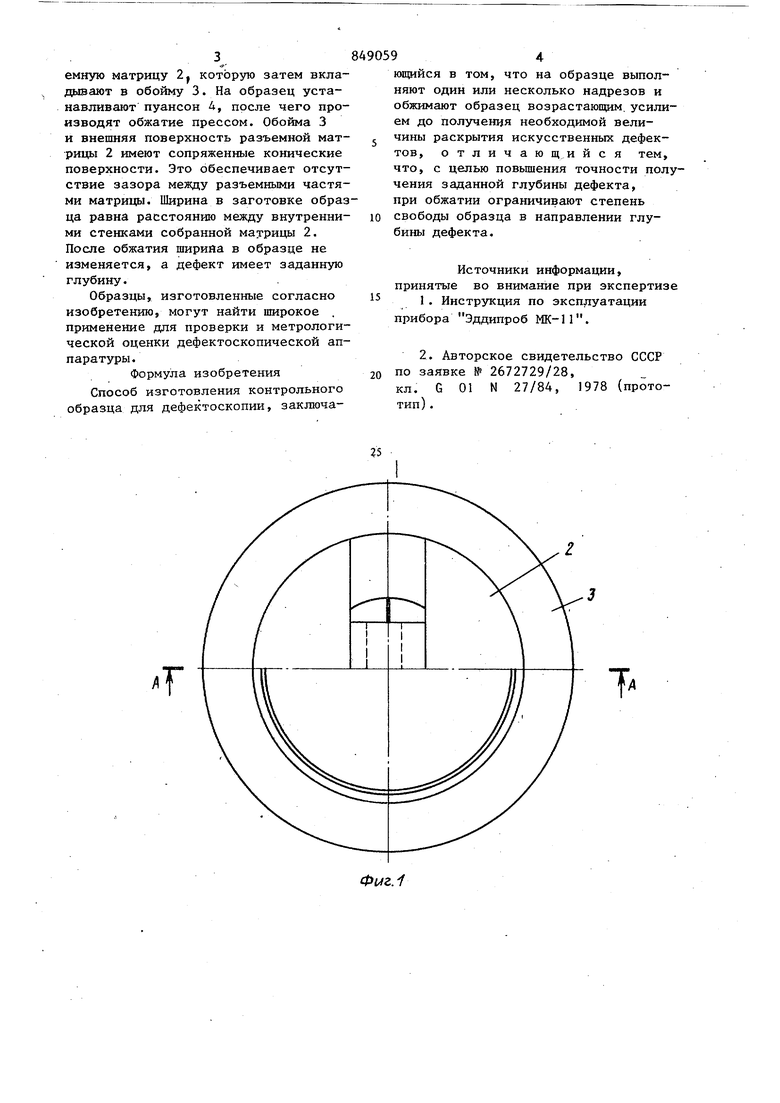

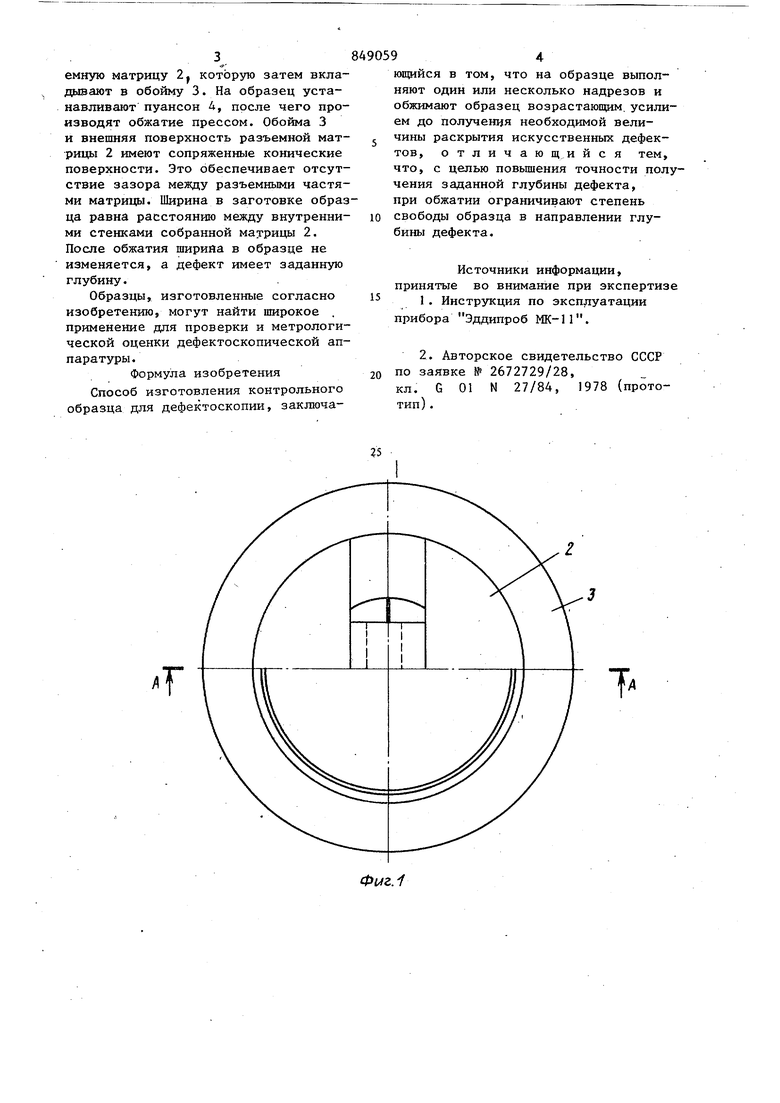

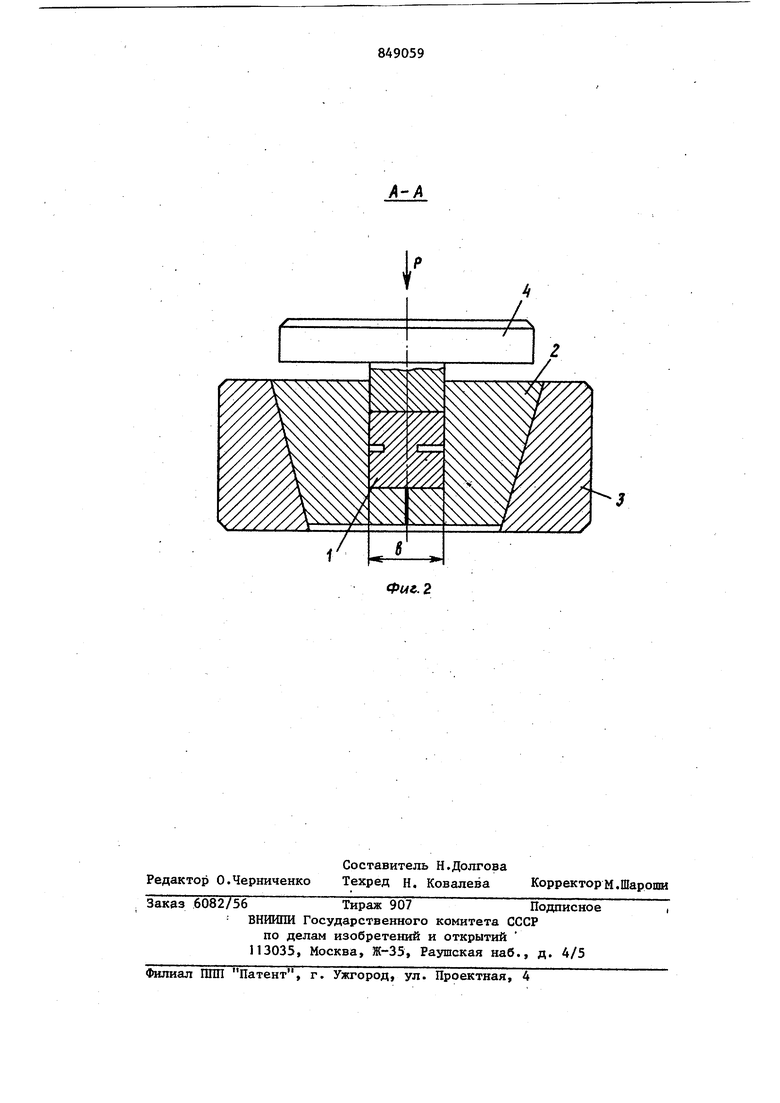

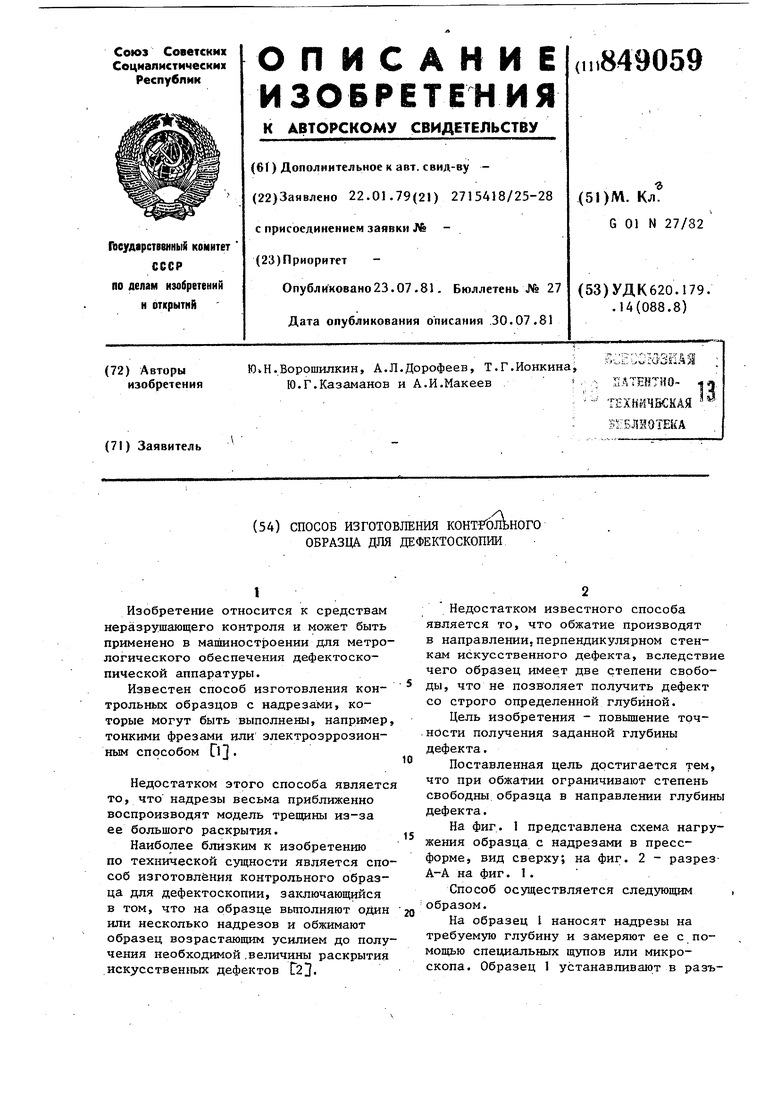

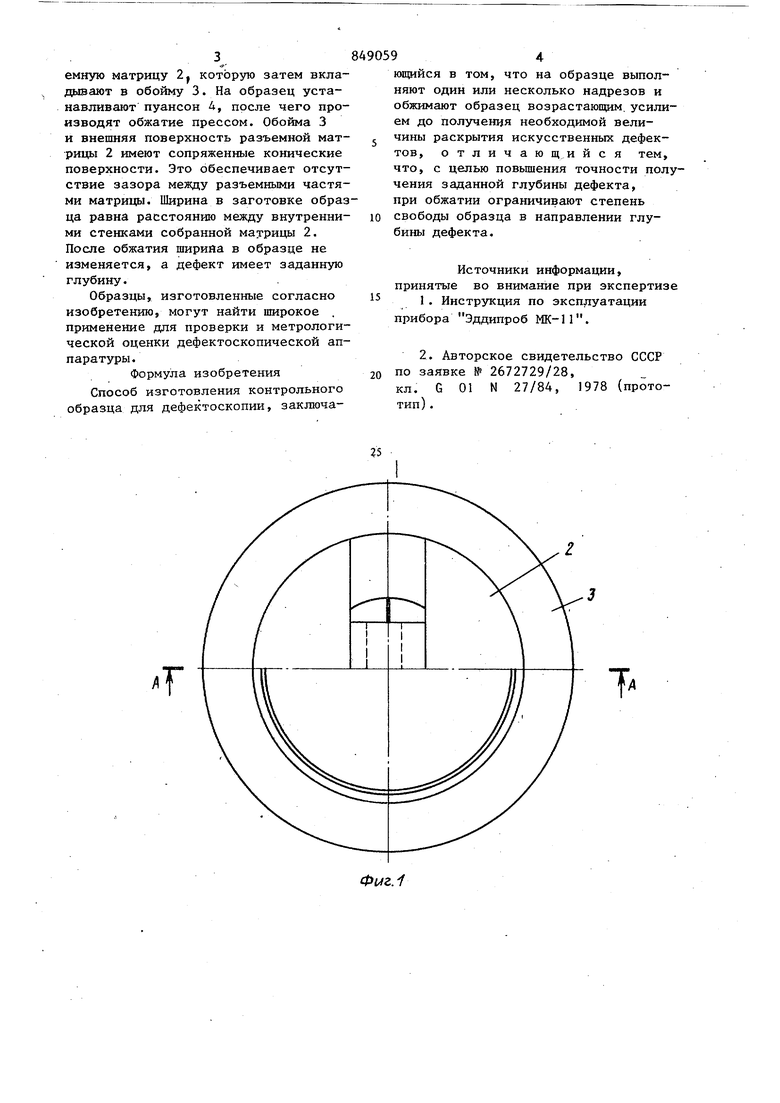

Изобретение относится к средствам неразрушающего контроля и может быть применено в машиностроении для метрологического обеспечения дефектоскопической аппаратуры. Известен способ изготовления контрольных образцов с надрезами, которые могут быть выполнены, например тонкими фрезами или электрозррозионным способом D. Недостатком этого способа являетс то, что надрезы весьма приближенно воспроизводят модель трещины из-за ее большого раскрытия. Наиболее близким к изобретению по технической сущности является способ изготовления контрольного образца для дефектоскопии, заключающийся в том, что на образце вьтолняют оДин или несколько надрезов и обжимают образец возрастающим усилием до получения необходимой .величины раскрытия .искусственных дефектов Г23. Недостатком известного способа является то, что обжатие производят в направлении,перпендикулярном стенкам искусственного дефекта, вследствие чего образец имеет две степени свободы, что не позволяет ползгчить дефект со строго определенной глубиной. Цель изобретения - повышение точности получения заданной глубины дефекта. Поставленная цель достигается тем, что при обжатии ограничивают степень свободны образца в направлении глубины дефекта. На фиг. 1 представлена схема нагружения образца с надрезами в прессформе, вид сверху; на фиг. 2 - разрезА-А на фиг. 1. Способ осуществляется следующим образом. На образец 1 наносят надрезы на требуемую глубину и замеряют ее с помощью специальных щупов или микроскопа. Образец 1 устанавливают в разъемную матрицу 2j которую затем вкладывают в обойму 3. На образец устанавливают пуансон 4, после чего производят обжатие прессом. Обойма 3 и внешняя поверхность разъемной матрицы 2 имеют сопряженные конические поверхности. Это обеспечивает отсутствие зазора между разъемными частями матрицы. Ширина в заготовке образ да равна расстоянию между внутренни ми стенками собранной матрицы 2. После обжатия ширийа в образце не изменяется, а дефект имеет заданную глубину. Образцы, изготовленные согласно изобретению, могут найти широкое . применение для проверки и метрологической оценки дефектоскопической аппаратуры. Формула изобретения Способ изготовления контрольного образца для дефектоскопии, заключа4ющийся в том, что на образце выполняют один или несколько надрезов и обжимают образец возрастающим, усилием до получения необходимой величины раскрытия искусственных дефектов, отличаю щи и с я тем, что, с целью повышения точности получения заданной глубины дефекта, при обжатии ограничивают степень свободы образца в направлении глубины дефекта. Источники информации, принятые во внимание при экспертизе 1. Инструкция по эксплуатации прибора Эддипроб Ж-1 1. 2. Авторское свидетельство СССР по заявке № 2672729/28, кл. G 01 N 27/84, 1978 (прототип) .

yij

У/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления контрольных образцов для дефектоскопии стальных изделий | 1982 |

|

SU1070463A1 |

| Способ изготовления контрольного образца для дефектоскопии | 1991 |

|

SU1820311A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНОГО ОБРАЗЦА ДЛЯ ДЕФЕКТОСКОПИИ ТРУБОПРОВОДОВ | 2007 |

|

RU2364850C2 |

| Способ изготовления эталонных образцов для дефектоскопии | 1989 |

|

SU1705730A1 |

| Способ изготовления контрольного образца для дефектоскопии | 1983 |

|

SU1142784A1 |

| КОНТРОЛЬНЫЙ ОБРАЗЕЦ ДЛЯ МАГНИТНОЙ ДЕФЕКТОСКОПИИ | 2003 |

|

RU2245541C1 |

| УНИВЕРСАЛЬНЫЙ КОНТРОЛЬНЫЙ ОБРАЗЕЦ ДЛЯ ДЕФЕКТОСКОПИИ | 2004 |

|

RU2273848C1 |

| Способ изготовления контрольного образца для дефектоскопии | 1985 |

|

SU1307320A1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

Авторы

Даты

1981-07-23—Публикация

1979-01-22—Подача