(54) УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного карбамида | 1989 |

|

SU1728232A1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ТОПЛИВА К АГЛОДОМЕННОМУ ПРОИЗВОДСТВУ | 1991 |

|

RU2012602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377324C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233699C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224588C1 |

| Установка для сушки и гранулирования материалов | 1979 |

|

SU856531A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2007 |

|

RU2336950C1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| СПОСОБ ДРОБЛЕНИЯ ВЫСОКОПРОЧНЫХ ГОРНЫХ ПОРОД | 2000 |

|

RU2183994C2 |

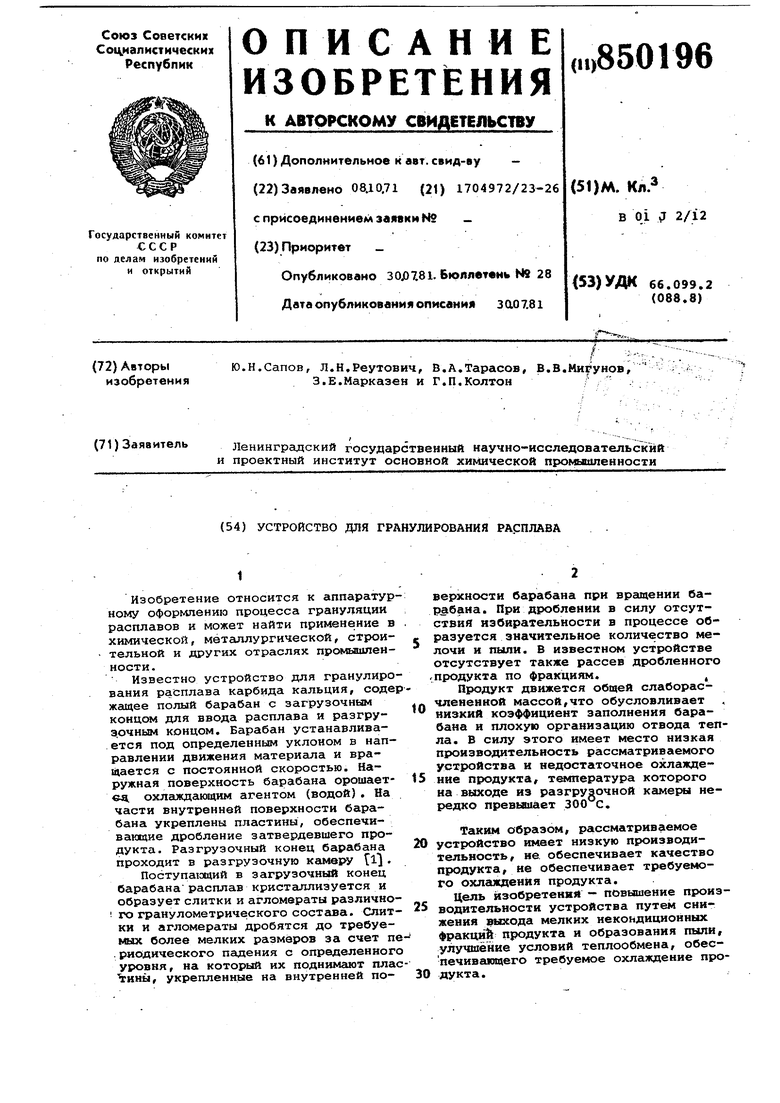

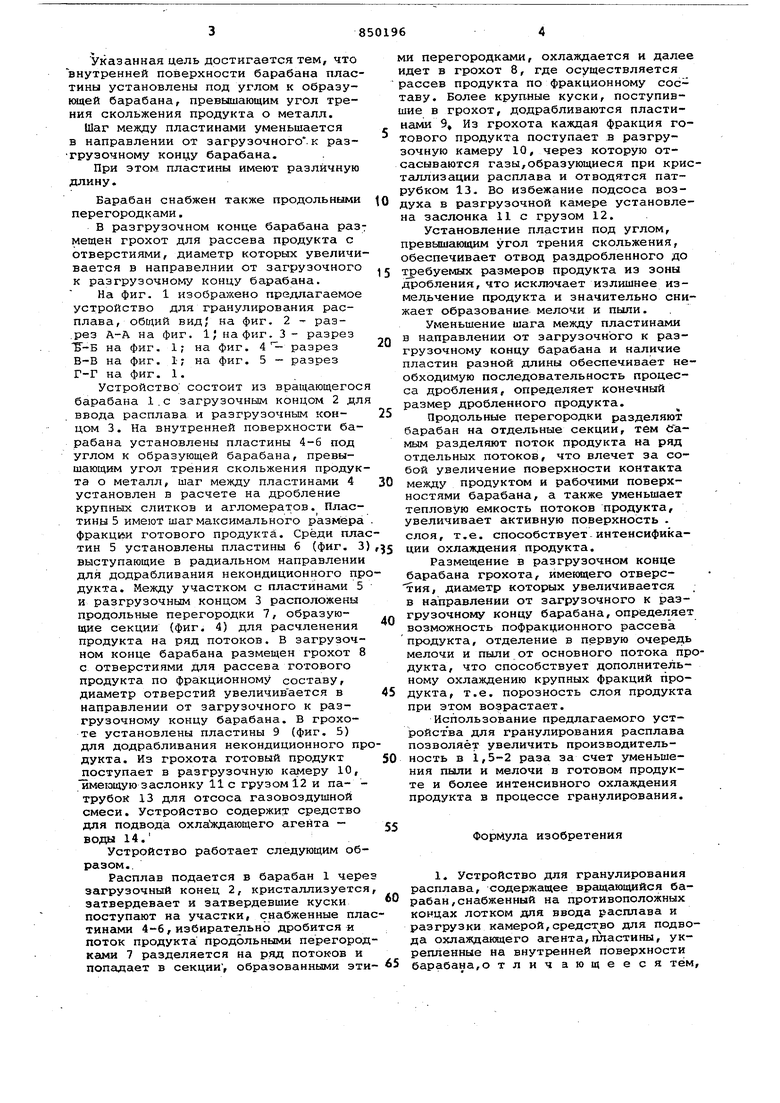

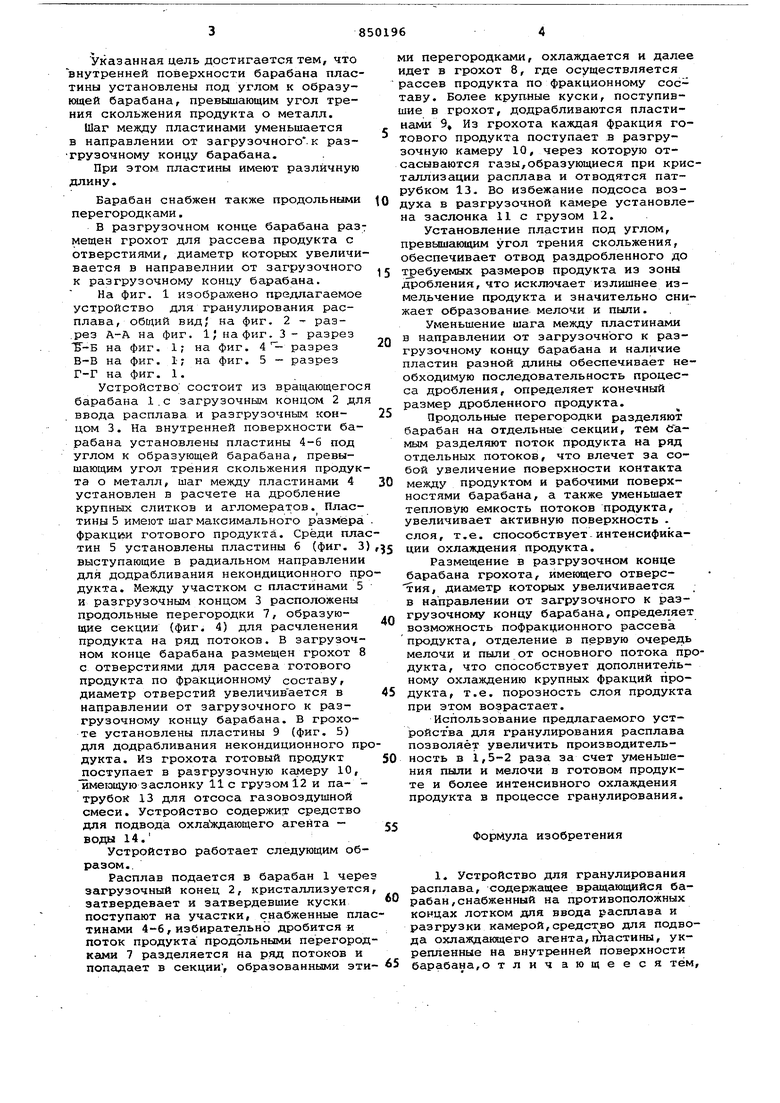

Изобретение относится к аппаратур ному оформлению процесса грануляции расплавов и может найти применение в химической, мётсшлургической, строительной и других отраслях промьшшенности. Известно устройство для гранулиро вания расплава карбида кальция, соде жащее полый барабан с загрузочным концом для ввода расплава и разгрузочным концом. Барабан устанавливается под определенньол уклоном в направлении движения материала и вращается с постоянной скоростью. Наружная поверхность барабана орошаетед охлаждаквдим агентом (водой). На части внутренней поверхности барабана укреплены пластины, обеспечивающие дробление затвердевшего продукта. Разгрузочный конец барабана проходит в разгрузочную камеру 1 . Поступающий в загрузочный конец барабана расплав кристаллизуется и образует слитки и агломераты различно го гранулометрического состава. Слит ки и агломераты дробятся до требуемых более мелких размеров за счет п .риодического падения с определенног уровня, на который их поднимгиот пла , укрепленные на внутренней поверхности барабана при вращении бар§бана. При дроблении в силу отсутствия избирательности в процессе образуется значительное количество мелочи и пыли. В известном устройстве отсутствует также рассев дробленного продукта по фракциям., Продукт движется общей слаборасчлененной массой,что обусловливает низкий коэффициент заполнения барабана и плохую организацию отвода тепла. В силу этого имеет место низкая производительность рассматриваемого устройства и недостаточное охлаждение продукта, тетлпература которого на выходе из разгрузочной камеры нередко превышает 300 С. Таким образом, рассматриваемое устройство имеет низкую производительность , ие обеспечивает качество продукта, не обеспечивает требуемого охлаждения продукта. Цель изобретений - повышение производительности устройства путем снижения выхода мелких некондиционных фракций продукта и образования пыли, улучшение условий теплообмена, обеспечивающего требуемое охлаждение продукта . Указанная цель достигается тем, что внутренней поверхности барабана пластины установлены под углом к образующей барабана, превышающим угол трения скольжения продукта о металл. Шаг между пластинами уменьшается в направлении от загрузочного , к разгрузочному концу барабана. При этом пластины имеют различную длину. Барабан снабжен также продольными перегородками. В разгрузочном конце барабана ра3 мещен грохот для рассева продукта с отверстиями, диаметр которых увеличи вается в направелнии от загрузочного к разгрузочному концу барабана. На фиг. 1 изображено предлагаемое устройство для гранулирования расплава, общий вид/ на фиг. 2 - раз.рез А-А на фиг. IJ на фиг. 3 - разрез -Б на фиг. 1; на фиг. 4 разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1. Устройство состоит из вращающегос барабана 1.с загрузочным концом 2 дл ввода расплава и разгрузочным концом 3. На внутренней поверхности барабана установлены пластины 4-6 под углом к образующей барабана, превышающим угол трения скольжения продук та о металл, шаг между пластинами 4 установлен в расчете на дробление крупных слитков и агломератов. Пластины 5 имеют шаг максимального размера фракции готового продукта. Среди пла тин 5 установлены пластины 6 (фиг. 3 выступающие в радиальном направлении для додрабливания некондиционного пр дукта. Между участком с пластинами 5 и разгрузочным концом 3 расположены продольные перегородки 7, образующие секции (фиг. 4) для расчленения продукта на ряд потоков. В загрузочном конце барабана размещен грохот 8 с отверстиями Для рассева готового продукта по фракционному составу, диаметр отверстий увеличивается в направлении от загрузочного к разгрузочному концу барабана. В грохоте установлены пластины 9 (фиг. 5) для додрабливания некондиционного пр дукта. Из грохота готовый продукт jiocTynaeT в разгрузочную камеру 10, имеющую заслонку 11с грузом 12 и па- трубок 13 для отсоса газовоздушной смеси. Устройство содержи : средство для подвода охлаждающего агента - воды 14. Устройство работает следующим образом. Расплав подается в барабан 1 чере загрузочный конец 2, кристаллизуется затвердевает и затвердевшие куски поступают на участки, снабженные пла тинами 4-6, избирательно дробится и поток продукта продольнЕлми перегород ками 7 разделяется на ряд потоков и попадает в секции , образованными эти и перегородками, охлаждается и далее дет в грохот 8, где осуществляется ассев продукта по фракционному составу. Более крупные куски, поступивие в грохот, додрабливаются пластинами 9, Из грохота каждая фракция готового продукта поступает в разгрузочную камеру 10, через которую отсасываются газы,образующиеся при кристаллизации расплава и отводятся патрубком 13. Во избежание подсоса воздуха в разгрузочной камере установлена заслонка 11 с грузом 12. Установление пластин под углом, превышающим угол трения скольжения, обеспечивает отвод раздробленного до требуемых размеров продукта из зоны дробления, что исключает излишнее измельчение продукта и значительно снижает образование мелочи и пыли. Уменьшение шага между пластинами в направлении от загрузочного к разгрузочному концу барабана и наличие пластин разной длины обеспечивает необходимую последовательность процесса дробления, определяет конечный размер дробленного продукта. Продольные перегородки разделяют барабан на отдельные секции, тем Самым разделяют поток продукта на ряд отдельных потоков, что влечет за собой увеличение поверхности контакта между продуктом и рабочими поверхностями барабана, а также уменьшает тепловую емкость потоков продукта, увеличивает активную поверхность . слоя, т.е. способствует-интенсификации охлаждения продукта. Размещение в разгрузочном конце барабана грохота, имеющего отверс тия, диаметр которых увеличивается в направлении от загрузочного к разгрузочному концу барабана, определяет возможность пофракционного рассева продукта, отделение в первую очередь мелочи и пыли от основного потока продукта, что способствует дополнительному охлаждению крупных Фракций продукта, т.е. порозность слоя продукта при этом возрастает. Использование предлагаемого устройства для гранулирования расплава позволяет увеличить производительность в 1,5-2 раза за счет уменьшения пыли и мелочи в готовом продукте и более интенсивного охлаждения продукта в процессе гранулирования. Формула изобретения 1. Устройство для гранулирования расплава, содержащее вращающийся барабан, снабженный на противоположных концах лотком для ввода расплава и разгрузки камерой,средст во для подвода охлаждающего агента,пластины, укрепленные на внутренней поверхности барабана,о тлич ающееся тем.

что, с целью повышения производительности, пластины установлены под углом к образукнцей барабана, превышающим угол трения скольжения продукта о металл.

f

. -.--Л И

5-Б .. 8-3 Г-г

(риг.З

рабан снабжен продольными перегородками.

Источники информации,

принятые во внимание при экспертизе

Производство

карбида кальция ,М., 1954, с. .

Фш4

II

Авторы

Даты

1981-07-30—Публикация

1971-10-08—Подача