личных растворов, что входят в состав формовочных смесей, температура которых не превышает и не допускается ниже во избежание их замерзания, Предел охлаждения до выбирается, когда имеется наибольшая плотность укладки зерен порошка, как, например, при наличии фракции 0,4 мм не более 30%. Предел охлаждения до должен отвечать наличию фракции 0,4 мм не менее 50%, Для измельчения сырого доломита до требуемых фракций используют бегуны или шаровые мельницы или другое имеющееся оборудование, обеспечивающее получение порошков.

Для обжига полученных порошков сырого доломита в соответствии с требуемым оптимальным тепловым режимом используют нагревательные и термические печи, горны или другие подобные агрегаты, оборудованные трубопроводами или колпаками над камерами или тиглями для обеспечения принудительного удаления из них газа, например, вакуумированием. Нагревательные агрегаты оборудованы приборами для замера и контроля температуры нагреваемых в них материалов и отводами для отбора газа на анализ,

В отличие от известных способов, когда угликислый газ самопроизвольно удаляется при обжиге доломита, в предлагаемом способе контролируют количество отходящего газа в процессе обжига,;,что служит показателем для продолжения или прекращения обжига. Необоженный доломит как углекислая соль магния и кальция CaMg(COg) имеет состав, вес.%: МдО 21,9 СаО 30.,4 СОа 47,7

Чтобы первоначально осуществить частичную декарбонизацию по реакции СаМд (-00)2 МдО+ СаСОз+ СОг следует удалить СО 2 13,5% или 1,35 кг от 10 кг исходного доломита.

Таким образом, обжиг для частичной декарбонизации доломита при нагреве в режиме 620-700°С контролируется по данным потери веса, вследствие выделения из реакционной зоны определенного количества СОд. Контроль осуществим с применением приборов, обеспечивающих поглощение COji с количественным его определением. Эффективна дегазация доломита в закрытой нагревательной камере при вакууме 8-15 мм рт, ст. Также возможно проводить декарбонизацию в промьтшенных

печах, используя в системе тягу порядка 20-25 мм вод, ст,

Пример 1 , Сырой доломит Никитовского месторождения в количестве 10,0 кг измельчают до фракции, вес,%:

5 0,4мм 30 0,4 0,1 мл 70

Порошок имеет наибольшую плотность укладКи зерен в тигле, в котором нагревается Hff протяжении 1,5 ч до О 620С в горне. По достижении этой

температуры выдерживается еще 45 мин, в течение которых через трубопровод вакуумируется образовавшаяся углекислота (€0,2) . При этом достигается 5 вьщеление расчетного количества углекислого газа (1,35 кг на 10 кг доломита).

Вслед за тем доломит охлаждается 0 до вместе с тиглем. Ускорение охлаждения достигается окунанием последнего в воду. Скорость нагрева и охлаждения составляет 6-7 С/мин.

Пример 2, Доломит измельчают до фракционного состава, вес,%:

0,4 мм 50

0,4 0,1 мм 50

При этом режим нагрева как по температуре, так и скорости ее подъема, отличается только тем, что карбонизация совершается при 700с, а охлаждение доломита в тигле завершается при 30°С.

Количество удаленного по разности показаний веса доломита до 5 термической обработки и после таковой составляет 1,34 кг, что допустимо.

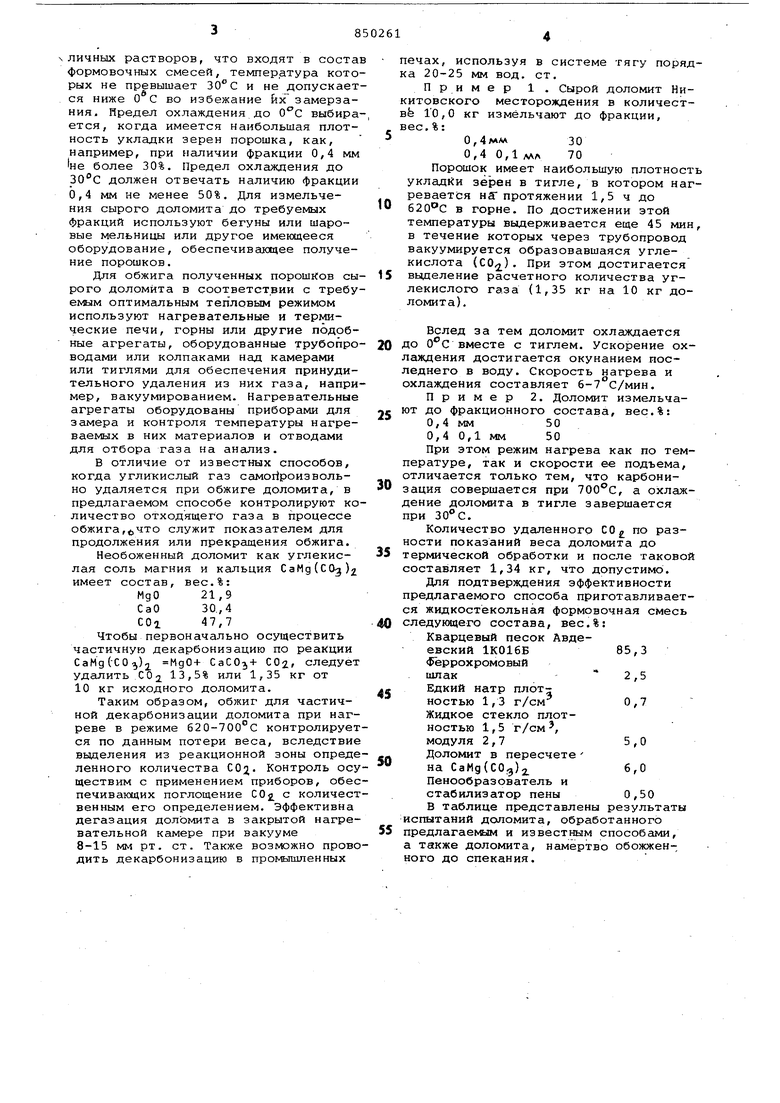

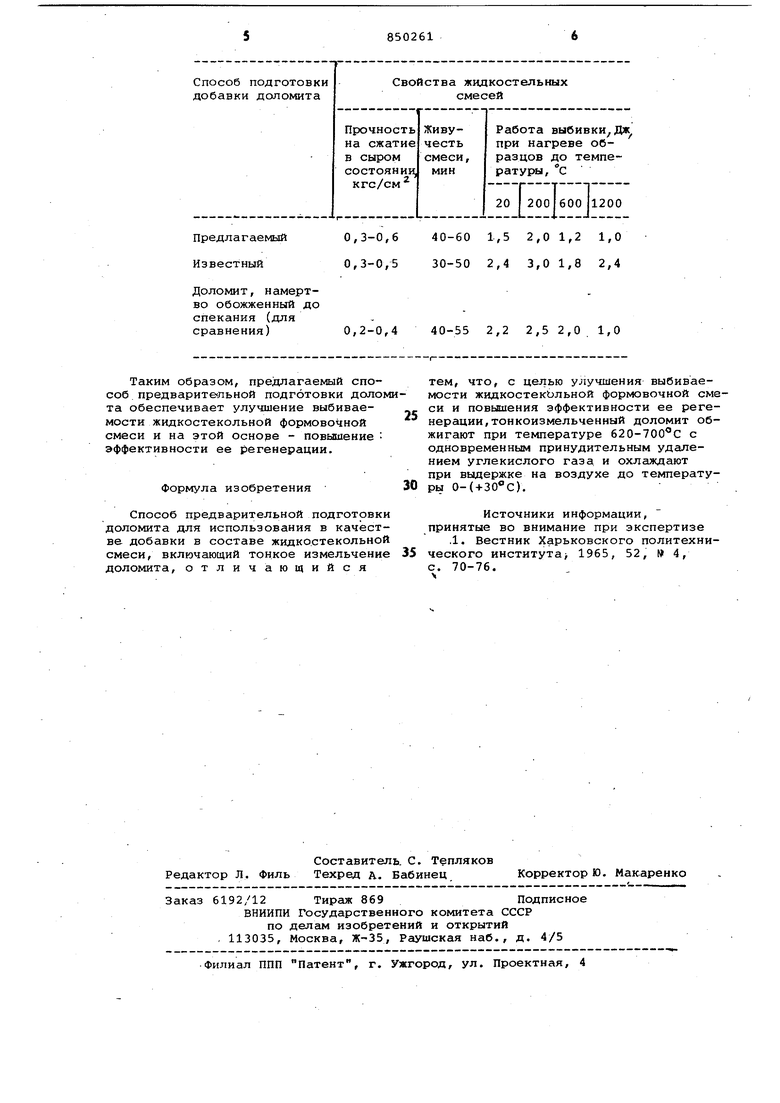

Для подтверждения эффективности предлагаемого способа приготавливается жидкостекольная формовочная смесь 0 следующего состава, вес.%:

Кварцевый песок Авдеевский 1К016Б85,3

Феррохромовый

шлак 2,5

Едкий натр плотностью 1,3 г/см

0,7

Жидкое стекло плотностью 1,5 г/см, модуля 2,75,0

Доломит в пересчете на СаМд(СО.з)2.6,0

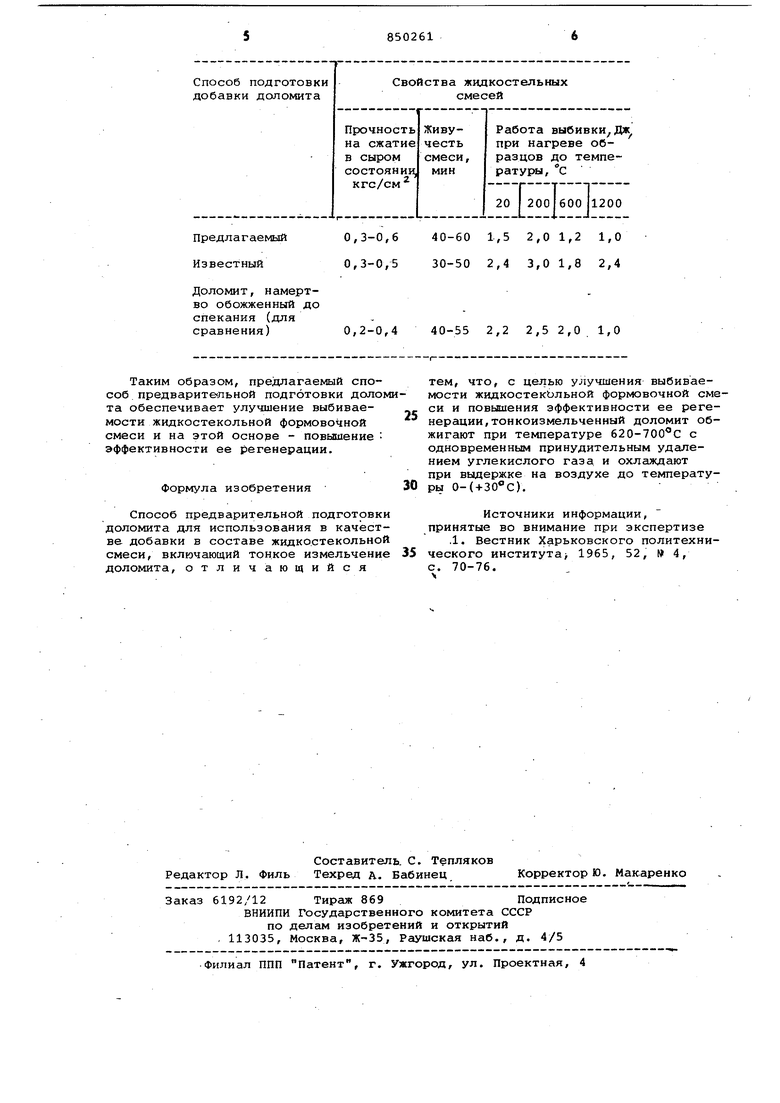

Пенообразователь и стабилизатор пены 0,50 В таблице представлены результаты испытаний доломита, обработанного предлагаемым и известгялм способами, а также доломита, намертво обожжен-, ного до спекания.

0,3-0,640-60 1,5 2,0 1,2 1,0

0,3-0,530-50 2,4 3,0 1,8 2,4

тдо

0,2-0,4

40-55 2,2 2,52,01,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1991 |

|

SU1789319A1 |

| Пресс-масса для изготовления древесного строительного материала | 1990 |

|

SU1753944A3 |

| Способ получения добавки для облегченияВыбиВАЕМОСТи лиТЕйНыХ фОРМ и СТЕРжНЕй | 1979 |

|

SU833350A1 |

| Состав для заправки подин нагревательных печей | 1980 |

|

SU954456A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО, СПОСОБ ПОЛУЧЕНИЯ ЗАТВОРИТЕЛЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2010 |

|

RU2456250C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2015 |

|

RU2602137C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2008 |

|

RU2381279C2 |

| МИНЕРАЛЬНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ СМЕШАННОЙ ТВЕРДОЙ ФАЗЫ КАРБОНАТОВ КАЛЬЦИЯ И МАГНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2013 |

|

RU2599758C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОЛОМИТОВОГО ВЯЖУЩЕГО | 2012 |

|

RU2506235C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВОГО МАТЕРИАЛА | 2006 |

|

RU2337082C2 |

Таким образом, предлагаемый способ предварительной подготовки доло та обеспечивает улучшение выбиваемости жидкостекольной формовочной смеси и на этой осноре - повышение эффективности ее регенерации. Формула изобретения Способ предварительной подготовки доломита для использования в качестве добавки в составе жидко.стекольной смеси, включающий тонкое измельчение35 доломита, отличающийся тем, что, с целью улучшения выбиваемости жидкостекЬльной формовочной смеси и повышения эффективности ее регенерации, тонкоизмельченный доломит обжигают при температуре 620-700 С с одновременным принудительным удалением углекислого газа и охлаждают при выдержке на воздухе до температуры о-(). Источники информации, принятые во внимание при экспертизе ,1. вестник Харьковского политехнического института 1965, 52, 4, с. 70-76.

Авторы

Даты

1981-07-30—Публикация

1976-12-21—Подача