Изобретение относится к области нанесения металлических покрытий, может быть использовано в различных отраслях промышленности, в частности при изготовлении теплообменных аппаратов с повышенными требованиями к коррозионной стойкости.

Широко известны запатентованные составы расплавов из цинка и его сплавов с алюминием, например сплав (в мас.% : 55 Al; 43,4 Zn и 1,6 Si) для нанесения цинкалюминиевых покрытий типа "гальвалюм" на листовой прокат и трубы.

Традиционно процесс нанесения защитных покрытий из цинка и цинкалюминиевых сплавов осуществляют горячим способом (см.: Цинкование. Справ. изд. Проскуркин Е. В. , Попович В.А., Мороз А.Т. М.: Металлургия, 1988, с. 243). Применяют цинк марок ЦО. Коррозионные испытания в атмосфере SO2 образцов стальных лент с горячецинковым покрытием показали, что потери массы составляют около 0,2 г/дм2 за неделю испытаний. Коррозия в значительной степени обусловлена негомогенностью структуры покрытия и сложной, трудно контролируемой подготовкой поверхности.

Другим широко известным покрытием на основе цинкалюминиевого сплава является "гальфан", оптимальный состав сплава которого следующий: в мас.%: 4,7 - 5,2 Al; 0,02 -0,05 La + 0,01 - 0,04 Ce (мишметалл); около 95 Zn. Содержание других элементов (Pb, Cd, Sn, Sb) в сплаве не должно превышать 0,005 мас. % (для каждого из них) (см.: Цинкование. Справ. изд. Проскуркин Е.В., Попович В.А., Мороз А.Е., М.: Металлургия, 1988, с. 243).

Процесс нанесения осуществляют горячим способом в диапазоне температур 430-500oC с предварительной подготовкой поверхности. Коррозионные испытания в атмосфере SO2 образцов стальных лент с покрытием "гальфан" показали, что потери массы составляют около 0,3 г/дм2 за 10 недель испытаний. Коррозия в значительной степени уменьшена за счет однородной эвтектической структуры покрытия.

Нанесения цинкалюминиевых сплавов при производстве полосового проката с покрытием "гальвалюм" и "гальфан" осуществляют на агрегатах, состав оборудования которых аналогичен применяемому на агрегатах непрерывного горячего цинкования или алюминирования.

Из отечественных запатентованных составов известен расплав аналогичного состава для нанесения защитного покрытия на основе цинка (см. описание изобретения к патенту US 1301320 A3, МКТУ C 23 C 2/06). Состав расплава следующий, в мас.%: 5 - 5,2 Al; 0,016 - 0,05 мишметалла; остальное Zn.

Процесс нанесения защитного покрытия осуществляли методом горячего цинкования стальных листов в устройстве, подобном ванне непрерывного цинкования.

При использовании указанного расплава покрытие было однородным и не имело дефектов. Коррозионная стойкость покрытия при испытании солевой струей, определяемая как время до появления первых следов ржавчины, составила 900 часов.

Известны более эффективные способы нанесения защитного покрытия, которые, отличаясь универсальностью, т.е. применимостью к материалам различной физико-химической природы, обеспечивают высокие значения физико-механических характеристик соединений с металлом в заданных условиях эксплуатации. К таким способам следует отнести нанесение и закрепление металлических покрытий на поверхности различных материалов, производимое в ультразвуковых полях. Поиск патентной и технической информации, проведенный в отечественной и зарубежной литературе, показал, что к настоящему времени практически отсутствуют публикации, а следовательно, и работы, в которых с единых позиций рассматривается современное состояние физики и техники ультразвуковой металлизации, что затрудняет реализацию полученных при ее исследовании результатов в промышленности. И тем не менее, к настоящему времени при воздействии ультразвука успешно металлизируются алюминиевые сплавы, ниобий, цирконий, стали и др. Такое широкое применение обусловлено эффективным воздействием ультразвуковых колебаний на все стадии формирования соединений в системе жидкий металл - твердое тело.

Предлагаемый предмет изобретения является одним из способов нанесения покрытий в ультразвуковом поле из расплава, полученного исследовательским путем на созданной опытно-промышленной действующей установке для осуществления этого способа. Установка имеет масштабные параметры и высокую производительность.

В качестве прототипа способа нанесения покрытия выбран способ, изложенный в статье (Думитраш П.Г., Агранат Б.А. Исследование механизма формирования покрытия при горячей металлизации ниобиевой ленты оловом в ультразвуковом поле. // Тем. сб. научн. тр. МИСиС. Интенсификация технологических процессов в ультразвуковом поле. М.: Металлургия, 1986, с. 98). В прототипе для нанесения защитного покрытия использовали олово, а процесс металлизации ниобиевой ленты осуществляли на установке непрерывного действия, снабженной ультразвуковым блоком, путем перемещения ленты ниобия в расплаве олова через щель в волноводе - в источнике ультразвуковых колебаний в развитой области кавитации, что обеспечивало активацию поверхности ленты. Величина зазора и углов между перемещаемым изделием и источником ультразвуковых колебаний в установке по прототипу не регулировалась, оставаясь постоянной во время всего процесса металлизации. Как показали исследования, толщина оловянного покрытия возрастала с увеличением скорости движения ленты, имея тенденцию снижаться с увеличением температуры расплава, а увеличение скорости движения ленты сопровождалось интенсивным ростом толщины покрытия. Тенденция к достижению постоянной толщины наблюдалась при скорости движения 120 м/ч. Для получения качественных сплошных покрытий, прочно связанных с основой, оптимальные температуры расплава лежали в пределах от 250 до 300oC.

Как показали исследования, чрезмерное повышение скорости движения ленты в расплаве, а также сильное снижение температуры расплава сопровождались увеличением неравномерности получаемых покрытий, в том числе и появлением каплевидных образований (наплывов) на поверхности, увеличением разнотолщиности покрытия по длине и периметру ленты.

Оптимальные режимы формирования покрытия по прототипу явились основой для исследования процесса нанесения покрытия по заявляемому способу в расплаве заявляемого состава.

Установка для нанесения металлических покрытий в ультразвуковом поле по прототипу включает следующие конструктивные элементы: катушку отдающую, кронштейн, преобразователь ПМС-15A18, волновод, щуп, термопару, катушку принимающую, милливольтметр, ультразвуковой генератор, частотомер, вольтметр, осциллограф, ванну с расплавом, покрываемое изделие, ванну для флюса, датчик электродинамический.

К недостаткам такой установки следует отнести то, что ее конструкция не позволяет регулировать зазор между изделием и источником ультразвуковых колебаний - волноводом, что сужает технологические возможности установки и маневренность при нанесении покрытия, кроме того, данная установка предполагает наличие одного источника ультразвуковых колебаний, хотя известны способы возбуждения ультразвуковых колебаний, в которых используют несколько волноводов, но они не решают поставленной задачи (см. Прохоренко П.П., Стойчева И. В. , Деленковский Н.В. Об изменении физико-химических свойств расплавов металлов в ультразвуковом поле. // Адгезия расплавов и пайка материалов. 1979. Вып. 4 с. 22-24).

Техническое решение задачи - это создание состава расплава и способа его нанесения в целях улучшения качества покрытия, его коррозионной стойкости и адгезионной прочности путем получения более однородной структуры и уменьшения электродного потенциала изделия, а также создание универсальной установки для нанесения металлических покрытий для реализации способа.

Для решения поставленной задачи предлагается.

Состав покрытия на основе цинка, содержащий алюминий, в который дополнительно введены титан и ванадий, при следующем соотношении компонентов, в мас.%:

Al - 5,3 - 22;

Ti и Va - 0,05 - 0,4;

Zn - остальное.

Способ нанесения покрытия на изделия путем их перемещения в расплаве заявляемого состава между источниками ультразвуковых колебаний, в котором нанесение покрытия ведут при перегреве расплава на 10 -45oC выше температуры плавления, при наложении ультразвукового поля интенсивностью 8 - 10 Вт/см2, при скорости протяжки 1 - 20 м/мин и величине зазора между волноводом и изделием 2,1 - 3,5 мм.

Установка для нанесения металлического покрытия в ультразвуковом поле из расплава, включающая ванну с нагревателями, приборами контроля, регулирования и поддержания температуры, протяжный механизм с подающим и приемным барабанами, магнитострикционный преобразователь с источником ультразвуковых колебаний, генератор, в котором источник ультразвуковых колебаний выполнен по крайней мере в виде двух волноводов. Установка дополнительно снабжена механизмом перемещения, состоящим из ползуна с приводом, выполненными с возможностью регулирования зазора и углов между металлизируемым изделием и волноводами, а также сматывателем и накопителями, и установленным над ванной регулятором толщины покрытия и устойчивом для химико-термической обработки изделия.

Сопоставительный анализ предлагаемых объектов изобретения и прототипов показал, что отличие заключается в следующем.

В целях дальнейшего повышения коррозионной стойкости цинкалюминиевого покрытия в него дополнительно вводят титан и ванадий путем контролируемого растворения ультразвуковых волноводов и в процессе нанесения покрытий равномерно распределяют по толщине покрытия. Состав применим для коррозионной защиты как стальных, так и алюминиевых изделий. Коррозионные испытания в атмосфере SO2 образцов стальных лент с покрытием заявляемого состава показали, что потери массы составляют около 0,2 г/дм2 за 10 недель испытаний. Коррозионная стойкость в значительной степени обусловлена гомогенностью структуры покрытия и равномерным распределением легирующих элементов. Нанесение покрытий в ультразвуковом поле на ленты, трубы и проволоку данным составом при режимах, указанных в способе его нанесения, показало повышенную по сравнению с "гальфаном" коррозионную стойкость покрытий.

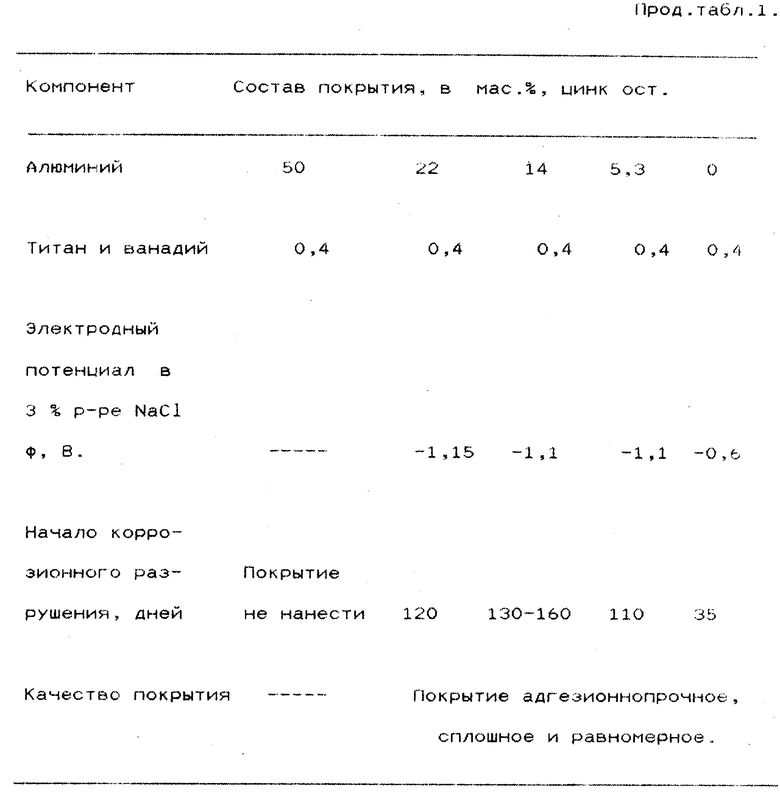

Покрытие наносят на металлические изделия путем их перемещения через регулируемый зазор между источником ультразвуковых колебаний и изделием и между самыми источниками в расплаве оптимального состава. Процесс ведут при перегреве расплава на 10 - 45oC выше температуры плавления при наложении ультразвукового поля интенсивностью 8 - 10 Вт/см2, при скорости протяжки 1 - 20 м/мин и величине зазора между источником ультразвуковых колебаний и изделием 2,1 - 3,5 мм. Оптимальный состав и технологические режимы нанесения покрытий в ультразвуковом поле в заявляемых объектов изобретения определены экспериментально путем нанесения покрытий на алюминиевые и стальные ленты, трубы, составляющие основу теплообменных аппаратов, и проволоку. Применение состава вне заявляемых пределов показывает, что снижение концентрации титана и ванадия менее 0,05 мас.% не приводит к снижению разности потенциалов покрытия и основы, а повышение концентрации титана и ванадия свыше 0,4 мас.% приводит к увеличению катодной составляющей в покрытии и увеличению коррозионного разрушения соединения. Увеличение концентрации алюминия в цинковой основе свыше 22 мас. % ввиду необходимости перегрева расплава приводит к интенсивному растворению изделий, появлению хрупких промежуточных слоев. Вследствие этого невозможно нанесение покрытия. При концентрации алюминия ниже 5,3 мас.% значительно увеличивается эрозия изделия. При интенсивности колебаний менее 8 Вт/см2 не обеспечивается удовлетворительное смачивание изделия расплавом и его гомогенизация, что приводит к ухудшению адгезионных и электрохимических характеристик покрытия, а увеличение интенсивности колебаний свыше 10 Вт/см2 приводит к эрозионному разрушению изделия.

При зазоре между источником ультразвуковых колебаний более 3,5 мм уровень протекания нелинейных эффектов ультразвука - кавитации, акустических течений и изменения свойства расплава недостаточен для интенсификации образования адгезионного соединения, повышения однородности структуры покрытия и улучшения электрохимических характеристик. Наложение ультразвукового поля при зазорах менее 2,1 мм не приводит к существенному улучшению качества служебных свойств покрытия, резко повышая опасность эрозионного разрушения изделия.

Перегрев расплава менее 10oC не обеспечивает протекание диффузионных процессов на межфазной границе, необходимых для образования адгезионного соединения и начала смачивания. Перегрев расплава более 45oC не приводит к существенному улучшению смачивания, качества покрытия, увеличению сплошности покрытия. При скорости протяжки менее 1 м/мин усиливается эрозия изделия, при скорости протяжки более 20 м/мин ухудшается качество покрытия, его служебные свойства.

Наличие в установке для нанесения защитного покрытия механизма перемещения, выполненного в виде ползуна с приводом, обеспечило по сравнению с известной по прототипу регулирование зазоров и углов между изделием и источником ультразвука. Наличие таких конструктивных элементов, как сматыватель, накопители и установленных над ванной регулятора толщины покрытия и устройства для химико-термической обработки, отличает заявляемую конструкцию от прототипа, позволяет модернизировать заявляемую установку, придает ей масштабность, универсальность, мировой технический уровень. Возможность использования нескольких волноводов расширяет номенклатуру применяемых составов расплава для покрытия, так и ассортимент покрываемых изделий по заявляемому способу и, с точки зрения заявителей, может рассматриваться как "ноу-хау" для самостоятельной защиты.

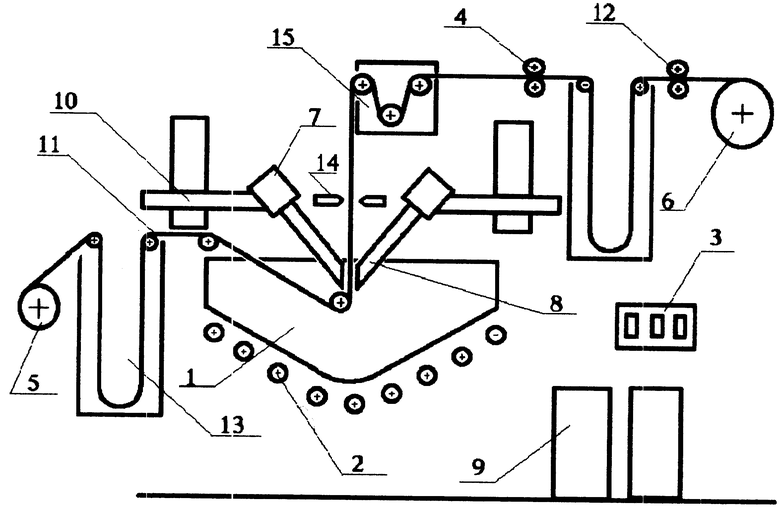

Сущность изобретения подтверждается чертежом, где приведена схема установки для нанесения покрытий, а также для наглядности прилагается ксерокопия фотографии установки.

Пример конкретного выполнения.

Нанесение покрытий на изделия проводили на установке, схема которой приведена на фиг. 1.

Установка состоит из ванны (1) с нагревателями (2), приборами контроля, регулирования и поддержания температуры (3). Протяженный механизм (4) с подающим (5) и приемным (6) барабанами позволяет плавно изменять скорость движения изделий (11) от 0 до 30 м/мин. Ультразвук вводили в расплав магнитострикционными преобразователями (7) с волноводами (8). Для создания ультразвуковых колебаний применялись ультразвуковые генераторы (9). Зазор между изделием (11) и источником ультразвуковых колебаний (8) и самими источниками, угол ввода ультразвуковых колебаний регулировали механизмами перемещения (10). Для обеспечения нормального хода процесса установка снабжена сматывателем (12) и накопителями (13), регулятором толщины покрытия (14), устройством химико-термической обработки изделия (15).

Покрытие наносили на стальную ленту по ГОСТ 503-81. Поверхность ленты перед нанесением покрытия должна соответствовать ГОСТ 9.402-80.

Для приготовления заявляемого состава расплава в ванну загружали расчетное количество составляющих компонентов. Для состава расплава использовали цинк марок ЦО, Ц1, Ц2 по ГОСТ 3640-79, алюминий по ГОСТ 11070-74. Растворением волноводов в расплав дополнительно вводили титан и ванадий. Контроль состава расплава осуществляли микрорентгеноспектральным анализом.

Работа установки и реализация способа нанесения покрытия в ультразвуковом поле.

Перед началом работы открывают вентили системы водяного охлаждения магнитострикционных преобразователей (7). Подают питающее напряжение на силовом щите, щите электрическом установки и на генераторах ультразвуковых (9). Выставляют на приборе требуемое значение температуры в ванне (1). Загружают шихту заданного состава. Опускают термопару в защитном кожухе в ванну (1), разогревают ванну до температуры 400-470oC.

При выходе температуры на режим производят юстировку изделия (11) в зазорах между волноводами (8) с помощью механизмов перемещения (10). Погружным роликом погружают изделие (11), например ленту, а механизмами перемещения (10) волноводы (8) в расплав. Включают протяжный механизм (4) изделия (11), возбуждают ультразвуковые колебания в расплаве. Открывают вентили воздушные, регулятором толщины покрытия (14) добиваются необходимой величины толщины покрытия. Периодически, по мере накопления ленты в накопителе (13), ленту выбирают включением сматывателя (12) и перемоткой на приемный барабан (6). При необходимости ленту обрабатывают в устройстве химико-термической обработки. Приведенное техническое описание работы установки включает использование комплектующих конструктивных элементов установки, описанных в объеме притязания, не изображенных на фиг. 1 из-за усложнения иллюстрации.

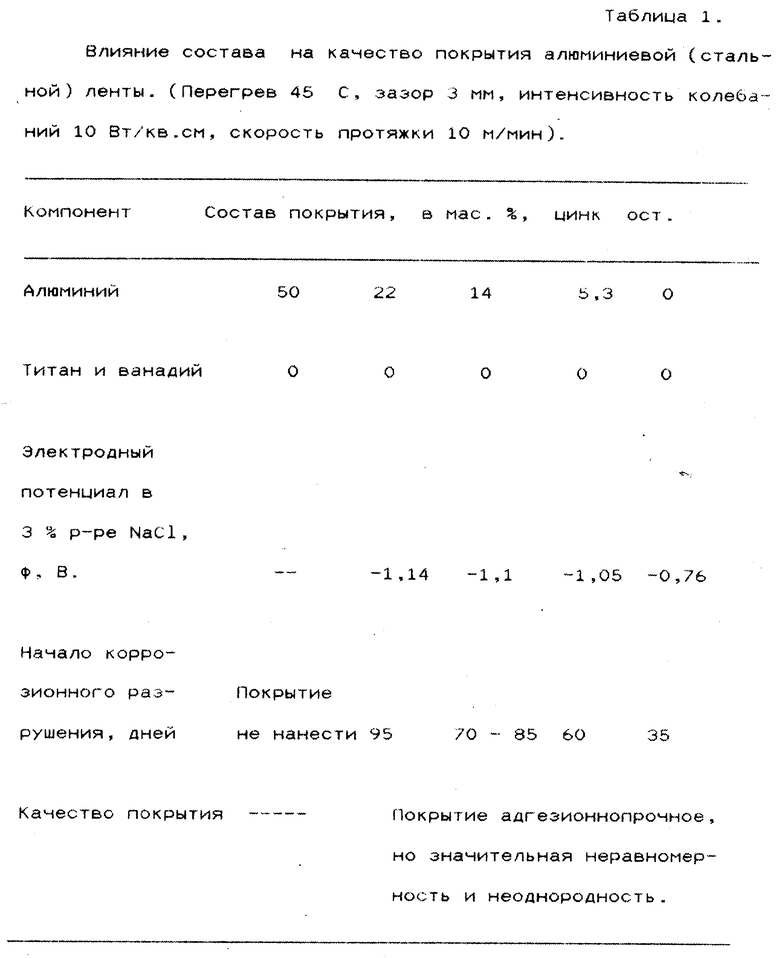

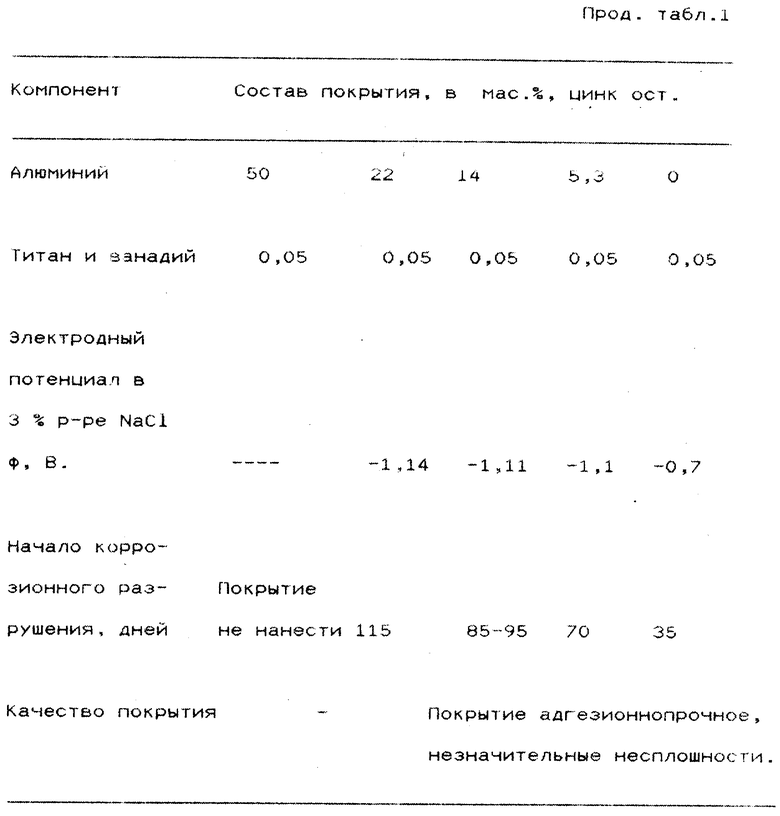

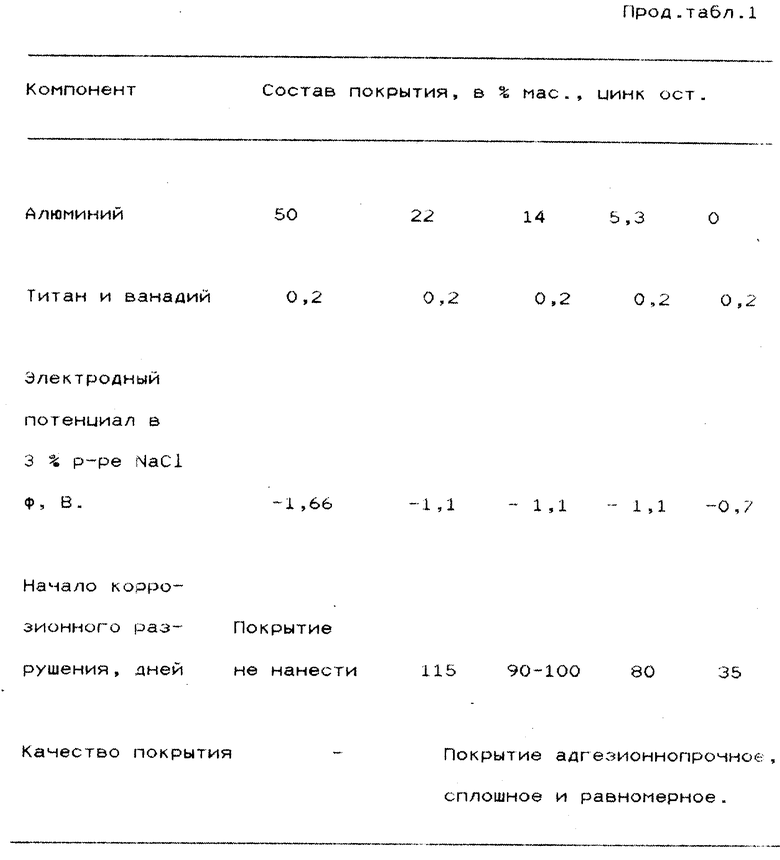

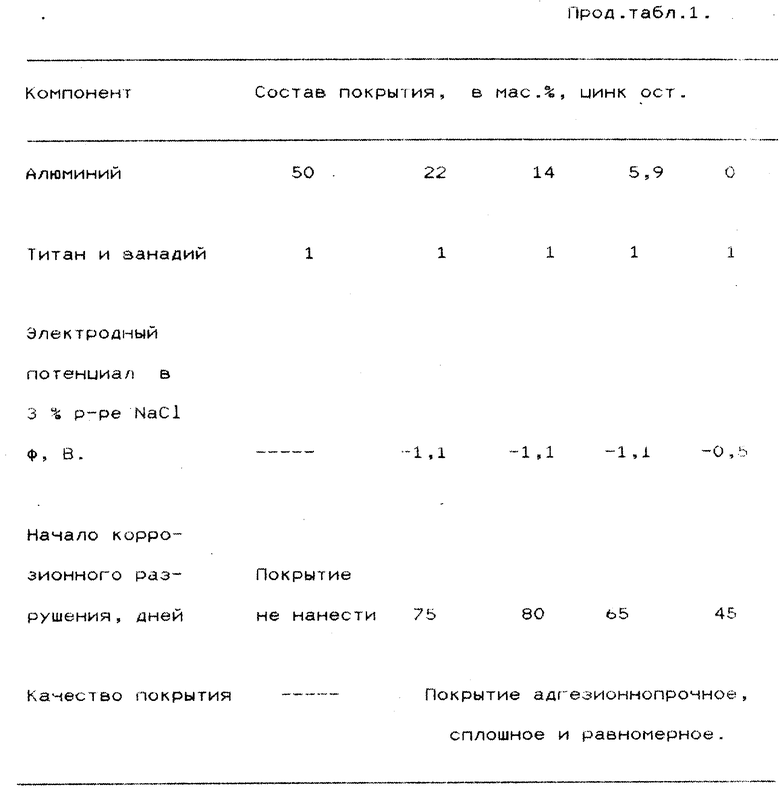

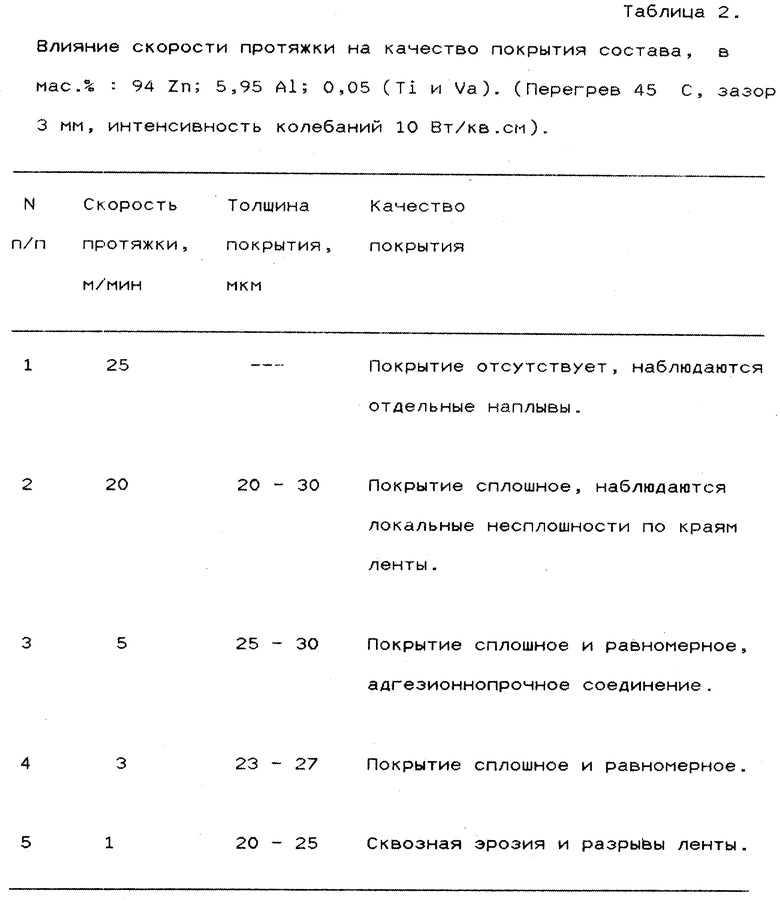

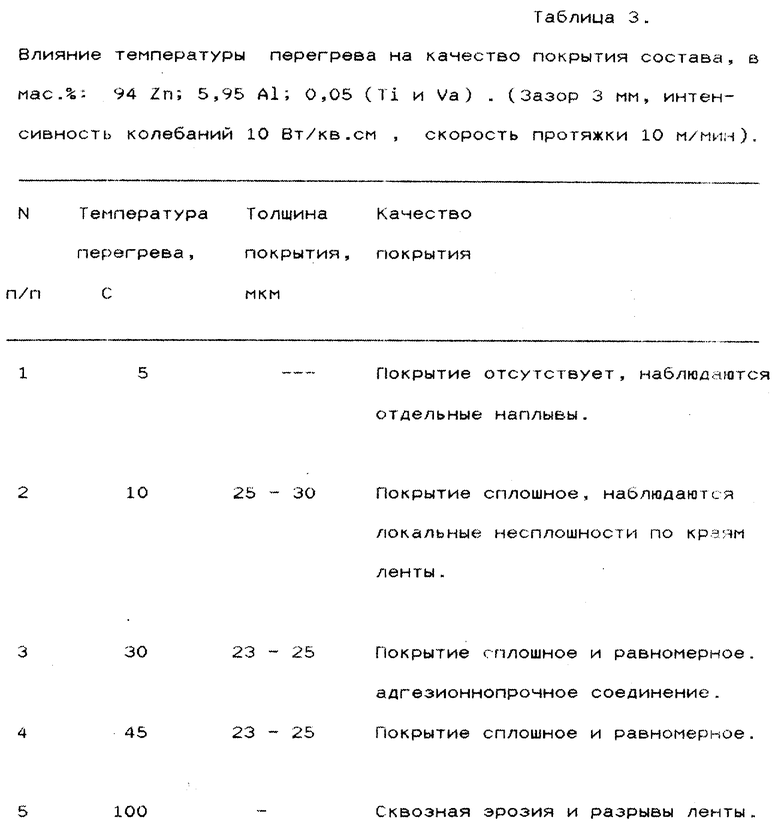

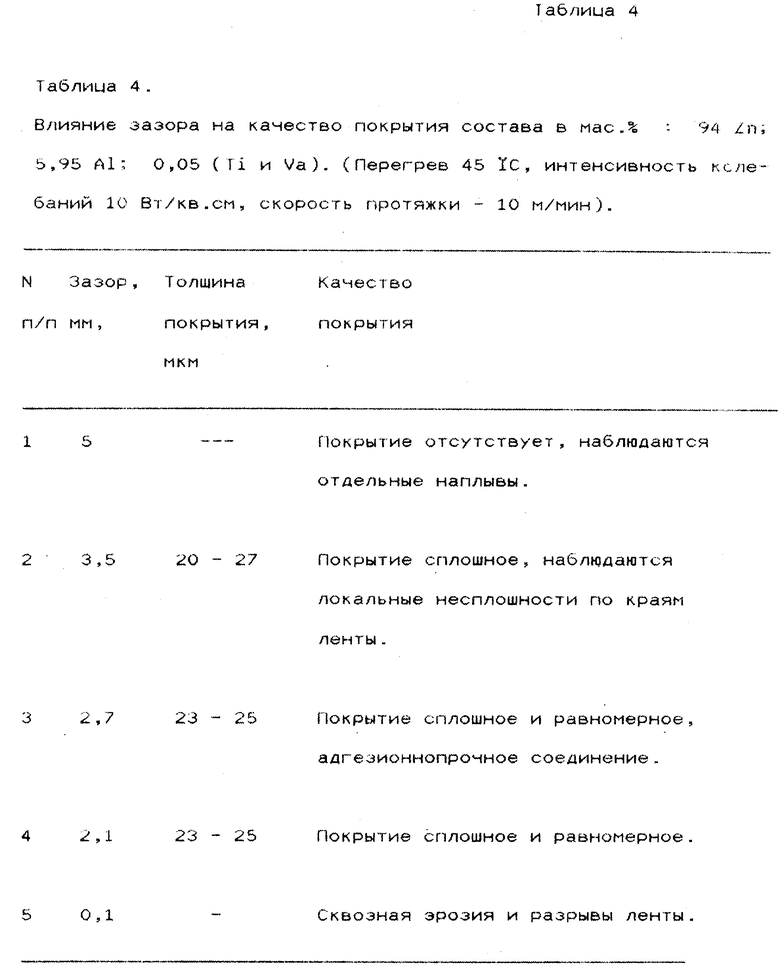

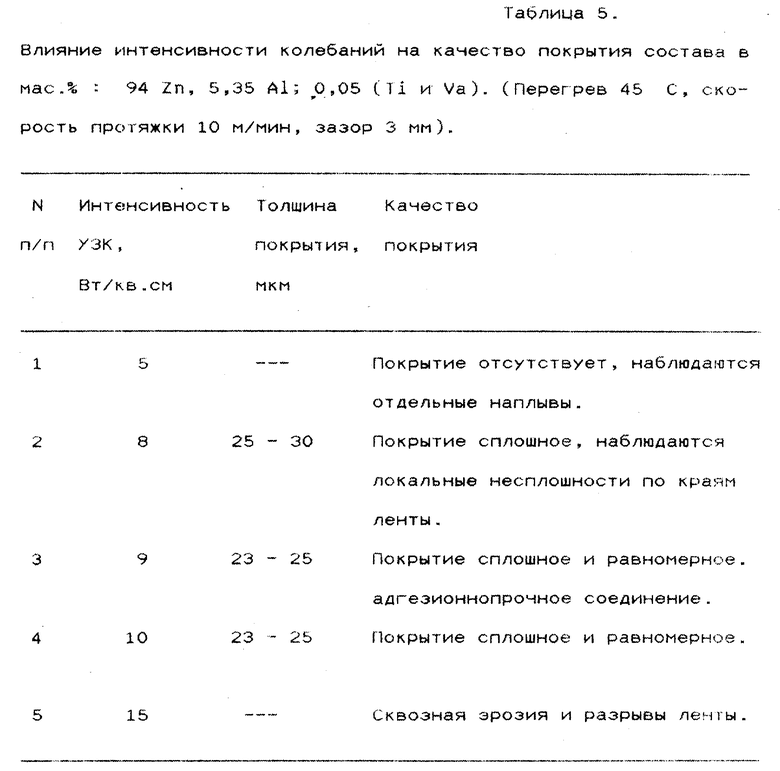

Покрытие наносили на алюминиевую (стальную) ленту шириной до 200 мм и толщиной 0,15 мм из перегретого расплава заявленного состава путем протяжки ленты через зазор между волноводами, излучающими ультразвуковые колебания в расплав. Предварительная подготовка поверхности не требовалась. Лента шла в состоянии поставки. При указанных составах и режимах получено равномерное покрытие толщиной около 30 мкм на сторону, однородное по структуре (см. фиг. 2). Другие примеры конкретного выполнения даны в таблицах 1, 2, 3, 4, 5. Аналогичные результаты получены для трубы диаметром до 12 мм и проволоки диаметром до 3 мм.

В табл. 1 показаны результаты влияния изменения состава, в табл. 2 - скорости протяжки, в табл. 3 -температуры перегрева, в табл. 4 - зазора, в табл. 5 -интенсивности колебаний на качество покрытий.

Использование заявляемых технических решений позволяет применять в теплообменных аппаратах, работающих в условиях повышенной коррозии, алюминиевые сплавы и низкоуглеродистые стали. При этом за счет замены меди и др. цветных металлов снижается масса теплообменных аппаратов на 25 - 45%, а их стоимость в 1,7 - 2,5 раза. Универсальность предлагаемых технических решений позволила расширить ассортимент обрабатываемых изделий для различных отраслей промышленности, создать основу для использования этих решений в технологических линиях и рассматривать их как "зонтичные" изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАНН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ РАСПЛАВА ЦИНКА | 1992 |

|

RU2041285C1 |

| Цинк-алюминиевый сплав для нанесения защитных покрытий на стальную полосу горячим погружением и изделие с покрытием, выполненное с его использованием | 2020 |

|

RU2762098C1 |

| Расплав для нанесения защитного покрытия и способ нанесения защитного покрытия | 1989 |

|

SU1793003A1 |

| СОСТАВ РАСПЛАВА НА ОСНОВЕ ЦИНКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СТАЛЬНУЮ ПОЛОСУ ГОРЯЧИМ ПОГРУЖЕНИЕМ | 2011 |

|

RU2485205C1 |

| СПЛАВ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ ЦИНКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2180014C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174159C1 |

| Способ нанесения металлических покрытий | 1990 |

|

SU1799398A3 |

| СОСТАВ СПЛАВА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ ЦИНКА | 1993 |

|

RU2037550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ И ИЗДЕЛИЙ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 1995 |

|

RU2110601C1 |

| Способ металлизации керамики | 1979 |

|

SU833884A1 |

Состав расплава для нанесения металлического покрытия в ультразвуковом поле содержит алюминий - 5,3 -22 мас.%, титан и ванадий - 0,05 - 0,4 мас.%, цинк - остальное. Способ нанесения покрытий осуществляют путем перемещения изделия в расплаве предложенного состава через зазор между источниками ультразвуковых колебаний при перегреве расплава на 10-45o С выше температуры плавления, при наложении ультразвукового поля интенсивностью 8-10 Вт/см2, при скорости протяжки 1-20 м/мин и величине зазора между изделием и источником ультразвуковых колебаний 2,1-3,5 мм. Установка для нанесения покрытия содержит ванну с нагревателями, приборами контроля, регулирования и поддержки температуры, протяжной механизм с подающим и приемным барабанами, магнитострикционный преобразователь с источником ультразвуковых колебаний, выполненный в виде двух волноводов, генератор. 3 с.п. ф-лы, 5 табл., 1 ил.

Al 5,3 22

Ti и Va 0,05 0,4

Zn Остальное

2. Способ нанесения металлического покрытия в ультразвуковом поле из расплава на изделия путем их перемещения в расплаве через щель в источнике ультразвуковых колебаний, отличающийся тем, что нанесение покрытия ведут при перегреве расплава на 10 45oС выше температуры плавления, при наложении ультразвукового поля интенсивностью 8 10 Вт/см2, при скорости протяжки 1 20 м/мин и величине зазора между изделием и источником ультразвуковых колебаний 2,1 3,5 мм.

| Тематический сборник научных трудов МИСиС | |||

| Интенсификация технологических процессов в ультразвуковом поле | |||

| - М.: Металлургия, 1986, с.98. |

Авторы

Даты

1998-02-20—Публикация

1997-01-15—Подача