Изобретение относится к регенерации фтора из фторалюминийсодержащих отходов основных производств и может быть использовано при переработке отработанной угольной футеров ки алюминиевых электролизеров на алюминиевых или глиноземных предпри ятиях. Известен способ получения криоли та из твердых отходов алюминиевого производства, включающий их измельчение, вввделачиванне 35%-ным раство ром гидроокиси натрия, отделение раствора от осадка и введение в полученный раствор сначала отходов алюминия (сплесы,съе1Ф1, стружку), а затем газоочистных растворов, содержащих соду, бикарбонат и фторид натрия. При этом происходит осаждение криолита по реакции ,Na tO - -bNoiF 4HoiHCO - r an,AbF -iNa,jCOj+2HgO В процессе осаждения криолита поддерживают избыток фторидов Недостатком известного способа является высокое содержание примесей в продукте (содержание SO до 6%), Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения криолита из твердых отходов алюминиевого производства, включающий их измельчение, выщелачивание 2-3%-ным раствором каустической щелочи, обескремнивание и осаждение из осветленного раствора криолита при 58-144%-ном избытке алюминия к фтору по 1 еакции bNaF NoiJkeo,+aco,(,,A.tFj,- -aMoi,iCOj Недостатком этого способа является невысокое содержание фтора (42,3%) и высокое содержание примесей в продукте (содержание SO составляет 1,5%, даусонита-МаМг-Ссо Хон до 8-9%) . Цель изобретения - повышение содержания фтора (до 44,2-46,6%) и снижение примесей в продукте (содержание ЗОц снижается до 1,1-0,8%). Поставленная цель достигается способе получения криолита из твердых отходов алюминиевого производства, эаключакндимся в их измельчении, выщелачивании раствором каустической щелочи, обескремнивании и осаждении из осветленного раствора криолита при избытке алюминия к фтору, причем алюминий берут в избытке (5-46% от

стехиометрически необходимого коли- чества на связывание фтора).

Сущность способа заключается в следующем.

Отработанную угольную футеровку алюминиевых электролизеров, содержащую, %: фтор -1x11, алюминий л-Ю, натрий А-12,п.п.п. 65%, дробят и измельчают в мельнице мокрого помола до крупности 85-95% минус 0,2 мм. Полученную пульпу выщелачивают раствором каустической щелочи при 85ЭО-с и соотношении Ж:Тв7-8:1. Расход каустической щелочи () на вьнделачивание доставляет около 150 кг/т футеровки. Пульпа после выщелачивания,-как правило, содержит, г/л: NaF 20-23 , 5-10 , 3 ; . 10-12 Молярное соотношение в растворе фтора к алюминию, 2,7-3,8. Полученную после выщелачивания пульпу обескремнивают и отделяют осадок(осветляют) любыми известными способами.Полученный при этом шлам направляют на изготовление известняково-нефелиновой шихты (в глиноземное производство),а в осветленный фторалюминатный раствор молярным соотношением фтора к алюминию 2, 7-3, 8 вводят фтористый натрий (преимущественно в сухом виде или в виде пасты)до молярного соотношения растворе фтора к алюминию 4,1-5,7 (избыток алюминия к фтору от стехиог метрического составляет 5-46%) и затем направляют на карбонизацию с целью выделения криолита. Полученную криолитовую пульпу обезвоживают любыми известными способами (например, сгущают, фильтруют и сушат) с получением готового продукта - криолита, а отделенной от криолита маточный раствор используют в обороте и на распульповке шлама JOT выщелачивания.

Пример 1. Отработанную угольную футеровку дробят, измельчают и выщелачивают, полученную пульпу обескремнивают и осветляют известными способами. 1 м осветленного фторалюминатного раствора, содержащего 20,8 г/л NaF 6,7 г/л А1,Оо, (молярное соотношение фтора и алюминия 3,8), карбонизируют.

После обезвоживания пульпы получают 17,4 кг криолита, содержащего 42,3% фтора, 6,6% п.п.п. Скорость осаждения криолита 1,2 м/ч, извлечение фтора из раствора в криолит 78,6%. Расход СО, составляет 1104 кг/ криолита.

Пример2. В1 м осветленного фторалюминатного раствора с составом, как в примере 1, вводят 1,8 кг фтористого натрия (при этом мольное соотношение в растворе фтора к алюминию составляет 4,1 избыток алюминия к фтору 46%), полученный раствор карбонизируют. После обезвоживания пульпы получают 18,8 кг криолита, содержащего 44,2% фтора, 2% п.п.п.

Скорость осаждения криолита 3,3 м/ч,| извлечение фтора из раствора в крио-( лит 81,4%. Расход CO,j, составляет 1070 кг/т криолита.

Примерз, В1м осветленного фторалюминатного раствора с составом, как в примерах 1 и 2, вводят 8,4 кг фтористого натрия (при этс мольное соотношение в растворе фтора к алюминию составляет 5,3, избыток алюминия к фтору 13%), полученный раствор карбонизируют. После обезвоживания пульпы получают 24,6 кг криолита, содержащего 46,6% фтора, 2,1 п.п.п. Скорость осаждения криолита 8,8 м/ч, извлечение фтора из раствора в криолит 86,9%. Расход СОо. 1059 кг/т криолита.

Пример4. В1 м осветленного фторалюминатного раствора с составом, как в примерах 1-3, вводят 10,6 кг фтористого натрия ( при этом мсшьное соотношение в растворе фтора к алюминию составляет 5,7; избыток

алюминия к фтору 5%), полученный раствор карбонизируют.

После обезвоживания пульпы получают 27-, 3 кг криолита, содержащего 45,4% фтора, 2,6% П.п.п. Скорость осаждения криолита 2,7 м/ч, извлечение фтора из раствора в криолит

87,3%. Расход СОа 1064 кг/т криолита.

Пример5. 1 м осветленного фторалюминатного раствора с составом как в примерах 1-4, вводят 13,4 кг фтористого натрия (при этом мольное соотношение в растворе фтора к алюминию составляет 6,2), полученный раствор карбонизируют.

После обезвоживания пульпы получают 28,3 кг криолита, содержащего 44,0% фтора, 3,4 п.п.п. Скорость осаждения криолита 1,6 м/ч, извлечение фтора из раствора в криолит 80,4%. Расход COg 1072 кг/т криолита

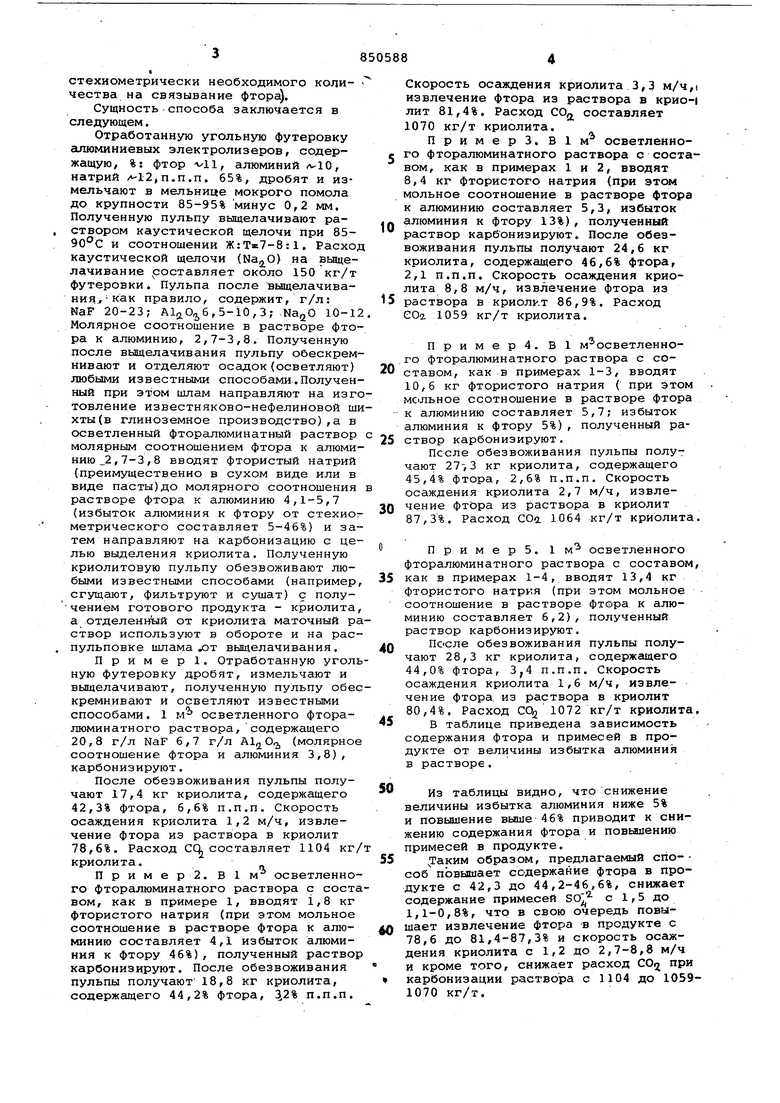

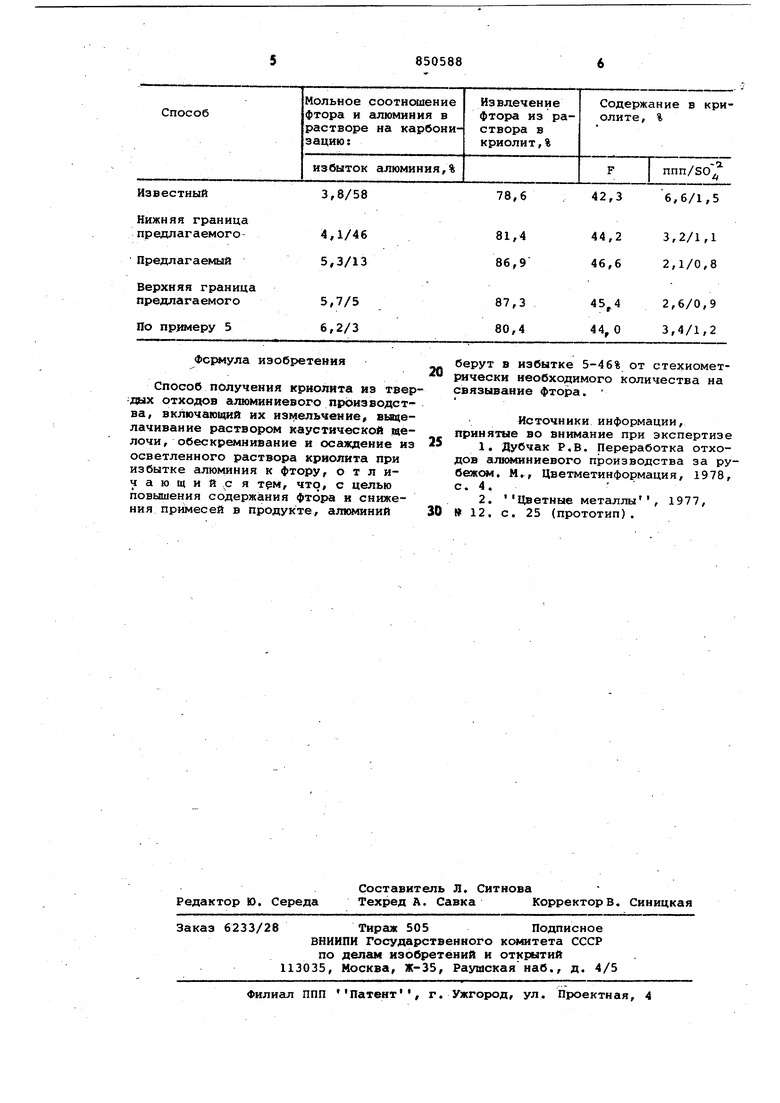

в таблице приведена зависимость содержания фтора и примесей в продукте от величины избытка алюминия в растворе.

Из таблицы видно, что снижение величины избытка алюминия ниже 5% и повышение выше 46% приводит к снижению содержания фтора и повышению примесей в продукте.

Таким образом, предлагаемый способ повышает содержание фтора в продукте с 42,3 до 44,2-46,6%, снижает содержание примесей с 1,5 до 1,1-0,8%, что в свою очередь повышает извлечение фтора -в продукте с 78,6 до 81,4-87,3% и скорость осаждения криолита с 1,2 до 2,7-8,8 м/ч и кроме того, снижает расход СО, при карбонизации раствора с 1104 до 10591070 кг/т.

3,8/58

Известный

Нижняя граница

42,3

78,6

6,6/1,5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ФТОРКРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2017 |

|

RU2675916C1 |

| Способ переработки фторсодержащих отходов алюминиевого производства | 1979 |

|

SU789392A1 |

| СПОСОБ ПЕРЕРАБОТКИ УГОЛЬНОЙ ПЕНЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2018 |

|

RU2685566C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2015 |

|

RU2616753C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 2011 |

|

RU2462418C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРСОДЕРЖАЩИХ РАСТВОРОВ | 2014 |

|

RU2572988C1 |

| Способ получения фторалюминатов | 1979 |

|

SU882929A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2627431C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2429198C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЁРА | 2015 |

|

RU2609478C1 |

Формула изобретения

Способ получения криолита из твердых отходов алюминиевого производства, включающий их измельчение, вьвделачивание раствором каустической делочи, обескргачнивание и осаждение из осветленного раствора криолита при избытке алюминия к фтору, о т л ич а ю щ и и с я тем, что, с целью повышения содержания фтора и снижения npiiMeceft в продукте, ал1с 1иний

берут в избытке 5-46% от стехиомет20рическн необходимого количества на связывание фтора.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-07-30—Публикация

1979-10-23—Подача