Изобретение относится к цветной металлургии, в частности к технологии электролитического производства алюминия и защите окружающей среды от воздействия вредных примесей, содержащихся в отходах, а именно к способу переработки угольной пены.

Угольная пена является продуктом неполного сгорания и эрозии самообжигающегося анода и в количественном отношении занимает первое место в ряду твердых углеродсодержащих отходов алюминиевого производства. В настоящее время существует проблема в переработке больших объемов отходов угольной пены, содержащей ценные компоненты, которые могут быть возвращены в производство.

Результатом переработки являются фторсодержащие соединения, которые возвращаются на электролиз, и угольный концентрат, который может эффективно использоваться в цементном производстве, в качестве выгорающей добавки.

Известен способ (патент RU 2402621, С22В 7/00, С04В 7/02, опубл. 27.10.2010) переработки вторичных фторсодержащих материалов электролитического производства алюминия. В способе, включающем подачу, смешение фторсодержащих материалов с компонентами шихты и термообработку шихты, в качестве фторсодержащих материалов используют вторичные фторсодержащие материалы с содержанием фтора не менее 26 вес. %, которые подают в шихту для получения портландцементного клинкера в качестве фторсодержащего минерализатора, в количестве, обеспечивающем содержание фтора в исходной шихте для получения портландцементного клинкера 0,07-0,25 вес. %. Причем в качестве вторичного фторсодержащего материала могут быть использованы электролитная угольная пена, оборотный электролит, флотационный и/или регенерационный криолит, смешанный криолит. Кроме того, в состав фторсодержащего минерализатора дополнительно может быть введен фторид кальция при следующем соотношении компонентов, вес. %: вторичный фторсодержащий материал, используемый в электролитическом производстве алюминия - 30-90; фторид кальция - остальное.

Общими признаками заявляемого способа с аналогом являются:

- переработка именно электролитной угольной пены.

Недостатком данного способа являются:

- отсутствие стабильности состава получаемого клинкера;

- использование дорогостоящих сырьевых добавок.

Известен способ (патент RU 2505476, С01В 7/19, опубл. 27.01.2014) переработки угольной пены и получения фтористого водорода, который включает сернокислотное разложение фторсодержащего материала алюминиевого производства при нагревании реакционной смеси. В составе используемых материалов определяют содержание фторидов и оксидов металлов, а оптимальную дозировку серной кислоты рассчитывают. Изобретение позволяет расширить сырьевую базу для производства фтористого водорода, утилизировать вторичные фторсодержащие продукты и отходы электролитического производства алюминия.

Общими признаками заявляемого способа с аналогом являются:

- переработка электролитной угольной пены;

- выделение фтора из углеродсодержащих отходов.

Недостатком данного способа являются:

- необходимость применения оборудования в кислотостойком исполнении;

- наличие экологических рисков.

Ближайшим аналогом является способ переработки фторсодержащих отходов электро-литического производства алюминия (патент RU 2472865, С25С 3/18, С22В7, С22В21, опубл. 20.01.2013), который включает загрузку материала в металлургическую печь, нагрев, выдержку в течение 0,5-1,0 часа. При этом в отходы перед нагревом вводят добавку фтористых солей щелочноземельных и/или щелочных металлов в количестве 1-5%. Нагрев ведут до температуры 1100-1300°С и проводят выдержку при этой температуре без доступа воздуха или с ограничением доступа с подачей газообразных продуктов реакции в систему сухой газоочистки. Затем ведут разделение фаз электролита и углерода в виде углеродного остатка.

Общими признаками заявляемого способа с аналогом являются:

- переработка электролитной угольной пены;

- разделение фтористых солей и угольного остатка;

- возврат фторсодержащих продуктов в производство алюминия.

Недостатком данного способа являются:

- необходимость применения дорогостоящего оборудования;

- низкая производительность.

Задачей заявляемого изобретения является разработка технологически простого способа переработки фторуглеродсодержащих отходов, а именно угольной пены, с получением угольного концентрата, пригодного для применения в смежных отраслях промышленности, а также материалов, содержащих ценные компоненты и направляемые на производство алюминия.

Техническим результатом изобретения является повышение степени извлечения из отходов угольной пены ценных компонентов и возвращение их в технологический процесс.

Технический результат достигается тем, что способ переработки угольной пены электролитического производства алюминия, включающий обратную флотацию угольной пены водой с разделением ее на хвосты флотации и флотационный криолит, который после сгущения и фильтрации возвращают на электролитическое производство, выщелачивание хвостов флотации с получением осадка и фторсодержащего раствора, согласно заявляемому изобретению, выщелачивание хвостов флотации ведут слабощелочным раствором каустической соды при температуре не более 80°С, в течение 2,0÷4,0 часов, осадок после выщелачивания направляют последовательно на стадии сгущения, фильтрации и сушки с получением угольного концентрата, раствор после фильтрации возвращают на операцию сгущения осадка, а фторсодержащий раствор, полученный при выщелачивании хвостов флотации, направляют на стадию получения фторсодержащего сырья с последующим возвратом его в электролитическое производство.

Способ дополняют частные случаи его реализации.

Перед обратной флотацией отходы угольной пены подвергают дроблению и мокрому помолу посредством подачи воды при соотношении Ж : Т в пределах (2-4):1;

Концентрация каустической соды составляет не более 35 г/дм3;

При выщелачивании хвостов флотации поддерживают соотношение Ж : Т, равное 7-8:1;

Сгущение осадка после выщелачивания ведут при температуре 60-70°С при соотношении Ж : Т, равном 1,5-2:1.

На переработку поступает угольная пена, типичный химический состав которой по фтору - не менее 26%, по углероду - не более 35%.

Температура выщелачивания не должна превышать 80°С, т.к. превышение этой температуры приводит к значительному парообразованию и изменению концентрации щелочи в растворе. Процесс выщелачивания протекает.

Продолжительность выщелачивания предпочтительно проводить от 2 до 4 часов, поскольку при продолжительности менее 2 часов невозможно достигнуть необходимой концентрации фтора в растворе, при продолжительности более 4 часов, из-за высоких температур и агрессивности сред, возможно разрушение емкостного оборудования и перемешивающих устройств.

Предлагаемая технология переработки отходов в виде угольной пены состоит из следующих операций:

1 - дробление угольной пены до крупности менее 10 мм;

2 - мокрый помол полученных измельченных отходов в шаровой мельнице при подаче воды и поддержании отношения Ж : Т в пределах (2-4):1 (по массе) с получением пульпы класса около 0.074 мм при дозированной подаче отходов в мельницу в интервале 1-3 т/ч;

3 - обратная флотация угольной пены посредством воды с получением флотационного криолита (камерный продукт) и хвостов флотации (пенный продукт);

4 - сгущение и фильтрация флотационного криолита и возврат полученного продукта в электролитическое производство;

5 - выщелачивание хвостов флотации слабощелочным раствором NaOH при температуре не более 80°C с получением угольного концентрата и фторсодержащего раствора;

6 - подача фторсодержащего раствора в реактор на осаждение для получения фторсодержащего сырья и последующий возврат его в электолитическое производство;

7 - фильтрация и сушка угольного концентрата для использования полученного продукта в смежных отраслях промышленности;

Предлагаемая технология осуществляется следующим образом.

Отходы угольной пены из корпусов электролиза поступают в отделение дробления.

Дробленые отходы крупностью менее 10 мм автомашинами завозят в приемный бункер узла измельчения, из которого ленточным транспортером, элеватором загружают в расходные бункеры угольной пены. На ленточном транспортере металлический лом улавливается с помощью металлоотделителя.

Из бункеров вибропитателями угольная пена дозированно подается в шаровые мельницы, работающие в замкнутом цикле со спиральными классификаторами.

Для осуществления мокрого помола, в мельницу подают воду. Количество воды и пены определяют по результатам измерения отношения Ж : Т в сливе мельницы, которое поддерживается в пределах (2-4):1 и обеспечивается регулировкой подачи воды в течку для транспортировки песков классификатора.

Работа узла измельчения и классификации определяется следующими параметрами:

- весовое отношение Ж : Т в сливе классификатора - (2-4):1;

- крупность слива классификатора 50-80% класса -0,074 мм;

- дозировка угольной пены в мельницу - 1-3 т/ч (по весоизмерителю или визуально).

Весовое отношение Ж : Т в сливе классификатора обеспечивают регулировкой подачи воды на смыв и транспортировку промпродуктов флотации.

Флотируемый класс слива классификатора (крупностью 0,074 мм) насосами подают на стадию обратной флотации.

Процесс обратной флотации основан на различной смачиваемости водой обогащаемого материала, а именно: углерода, фторидов и глинозема. В результате флотации получают два продукта - пенный и камерный:

- камерный продукт - флотационный криолит, который направляется на сгущение и фильтрацию;

- пенный продукт - хвосты флотации, который поступает на выщелачивание;

Основные параметры процесса обратной флотации, обеспечивающие его эффективность:

- содержание фтора в хвостах - не более 8%;

- содержание углерода в хвостах - не менее 75%;

- содержание углерода в криолите - не более 1,5%

- извлечение фтора в криолит - не менее 90%.

Хвосты флотации подаются в мешалку с слабощелочным раствором. В результате выщелачивания получается угольный концентрат и фторсодержащий раствор:

- фторсодержащий раствор направляют в реактор на осаждение с получением фторсодержащего сырья, пригодного для повторного использования в электролитическом производстве;

- угольный концентрат направляют на фильтрацию и сушку.

Основные параметры процесса выщелачивания, обеспечивающие его эффективность:

- концентрация NaOH в растворе - не более 17,5 г/дм3;

- температура процесса - не более 80°С;

- содержание углерода в концентрате - не менее 90%;

- содержание фтора в концентрате - не более 1%;

- извлечение фтора в раствор - не менее 75%.

Содержание углерода в концентрате 90% и выше позволяет рассматривать его как заменитель высококачественного угля в других отраслях промышленности.

Пример осуществления способа.

Для подтверждения технической целесообразности двухстадийной переработки угольной пены электролизеров были проведены испытания на Красноярском алюминиевом заводе.

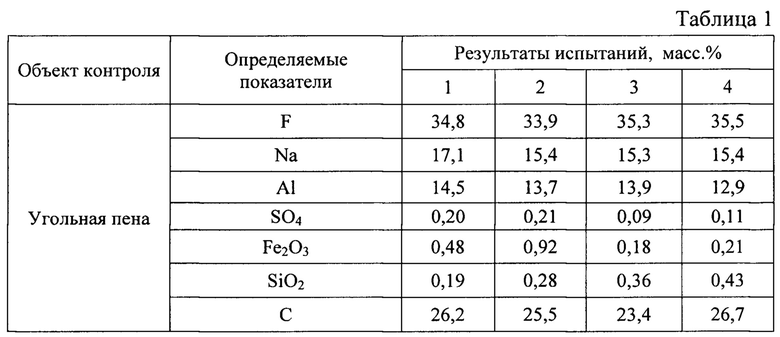

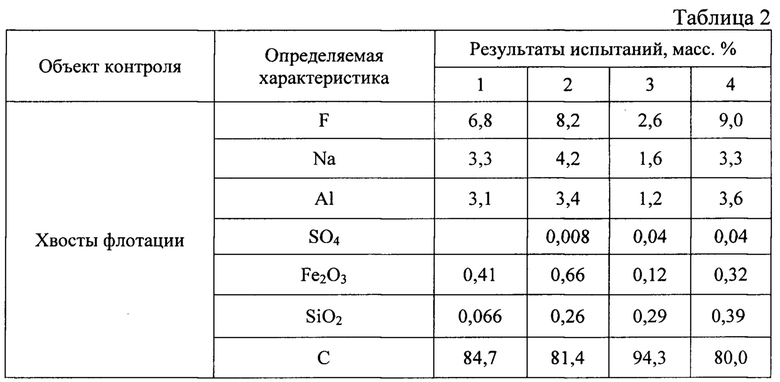

За время проведения испытаний было переработано 246,5 тонн угольной пены, подача воды на измельчение Ж:Т=2:1. После обратной флотации получено 93 тонны хвостов флотации. Результаты анализа угольной пены до процесса флотации представлены в таблице 1, а результаты анализа хвостов флотации угольной пены представлены в таблице 2.

Хвосты флотации подавались на выщелачивание в мешалку, туда же подавался раствор каустической соды, концентрацией 35 г/дм3. Нагрев раствора осуществлялся, за счет подачи пара, до температуры 80°С. Среднее время выщелачивания составило 2-4 часа, Ж:Т=7,5:1, что позволило достигнуть концентрации в растворе NaF - 20 г/дм3. Пульпа после выщелачивания подавалась в сгуститель. Осветленные растворы отправлялись на осаждение регенерационного криолита, а угольный концентрат отфильтровывался на вакуумном фильтре и высушивался.

Фторсодержащие растворы после выщелачивания подавались в реактор варки криолита, где смешивались с алюминатным раствором и раствором надшламовой воды. Образование криолита происходило по реакции:

12NaF+αkNa2O×Al2O3+(6+2αk)NaHCO3→2Na3AlF6+(6+2αk)Na2CO3+(3+αk)H2O

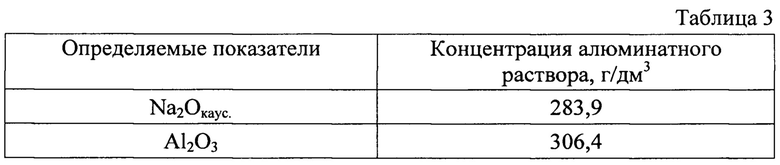

Температура процесса не ниже 105°С, время 2 часа. Результаты представлены в таблице 3.

После процесса варки криолита остаточное содержание NaF в маточном растворе - 5 г/дм3. Пульпа регенерационного криолита подавалась в сгуститель, откуда осветленная часть подавалась на приготовление растворов для газоочистки, а осадок на фильтрацию и сушку. Во время процесса проводился отбор проб из растворов для корректировки технологических параметров.

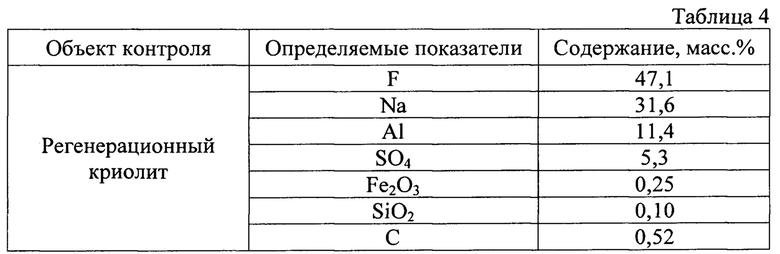

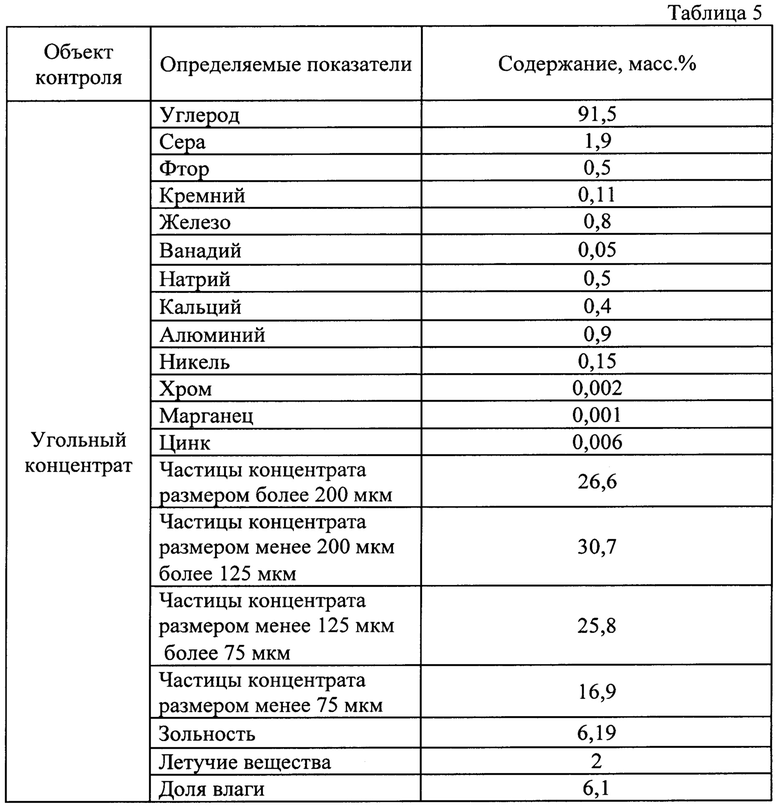

Достигнуто извлечение по фтору более 90%. Полученный регенерационный криолит был возвращен в электролизное производство алюминия. Угольный концентрат содержит более 90% углерода, F и Na - 0,5%. Низкая зольность и малое количество летучих позволит заместить им высококачественный уголь в других отраслях промышленности. Анализ регенерационного криолита представлен в таблице 4.

Результаты анализа полученного угольного концентрата представлены в таблице 5.

Результатом переработки являются фторсодержащие соединения, которые возвращаются на электролиз, и угольный концентрат, который может эффективно использоваться в цементном производстве, в качестве выгорающей добавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2429198C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2015 |

|

RU2616753C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРСОДЕРЖАЩИХ РАСТВОРОВ | 2014 |

|

RU2572988C1 |

| Способ получения синтетического флюорита и раствора каустической соды | 2023 |

|

RU2816485C1 |

| Способ получения бесщелочного минерализатора для обжига клинкера из фторсодержащих отходов алюминиевого производства | 2023 |

|

RU2821274C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ В ЭЛЕКТРОЛИТИЧЕСКОМ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2009 |

|

RU2402621C1 |

| Способ получения комплексной добавки для спекания портландцементного клинкера | 2023 |

|

RU2814678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2012 |

|

RU2505476C1 |

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2016 |

|

RU2624570C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2532713C1 |

Изобретение относится к способу переработки угольной пены. Способ включает обратную флотацию угольной пены водой с разделением ее на хвосты флотации и флотационный криолит, который после сгущения и фильтрации возвращают на электролитическое производство, выщелачивание хвостов флотации с получением осадка и фторсодержащего раствора, при этом выщелачивание хвостов флотации ведут слабощелочным раствором каустической соды при температуре не более 80°С, в течение 2,0÷4,0 часов. Осадок после выщелачивания направляют последовательно на стадии сгущения, фильтрации и сушки с получением угольного концентрата, раствор после фильтрации возвращают на операцию сгущения осадка, а фторсодержащий раствор, полученный при выщелачивании хвостов флотации, направляют на стадию получения фторсодержащего сырья с последующим возвратом его в электролитическое производство. Обеспечивается получение фторсодержащих соединений, которые возвращаются на электролиз, и угольного концентрата, который может эффективно использоваться в цементном производстве в качестве выгорающей добавки. 4 з.п. ф-лы, 5 табл.

1. Способ переработки угольной пены электролитического производства алюминия, включающий обратную флотацию угольной пены водой с разделением ее на хвосты флотации и флотационный криолит, который после сгущения и фильтрации возвращают на электролитическое производство, выщелачивание хвостов флотации с получением осадка и фторсодержащего раствора, при этом выщелачивание хвостов флотации ведут слабощелочным раствором каустической соды при температуре не более 80°С, в течение 2,0÷4,0 часов, осадок после выщелачивания направляют последовательно на стадии сгущения, фильтрации и сушки с получением угольного концентрата, раствор после фильтрации возвращают на операцию сгущения осадка, а фторсодержащий раствор, полученный при выщелачивании хвостов флотации, направляют на стадию получения фторсодержащего сырья с последующим возвратом его в электролитическое производство.

2. Способ по п. 1, отличающийся тем, что перед обратной флотацией отходы угольной пены подвергают дроблению и мокрому помолу посредством подачи воды при соотношении Ж : Т в пределах (2-4):1.

3. Способ по п. 1, отличающийся тем, что концентрация каустической соды составляет не более 35 г/дм3.

4. Способ по п. 1, отличающийся тем, что при выщелачивании хвостов флотации поддерживают соотношение Ж : Т, равное 7-8:1.

5. Способ по п. 1, отличающийся тем, что сгущение осадка после выщелачивания ведут при температуре 60-70°С при соотношении Ж : Т, равном 1,5-2:1.

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2011 |

|

RU2472865C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| Поршневой компрессор | 1982 |

|

SU1093832A2 |

| GB 2059403 A, 23.04.1981 | |||

| Мембранная коробка для манометрических термометров | 1956 |

|

SU117761A1 |

Авторы

Даты

2019-04-22—Публикация

2018-06-07—Подача