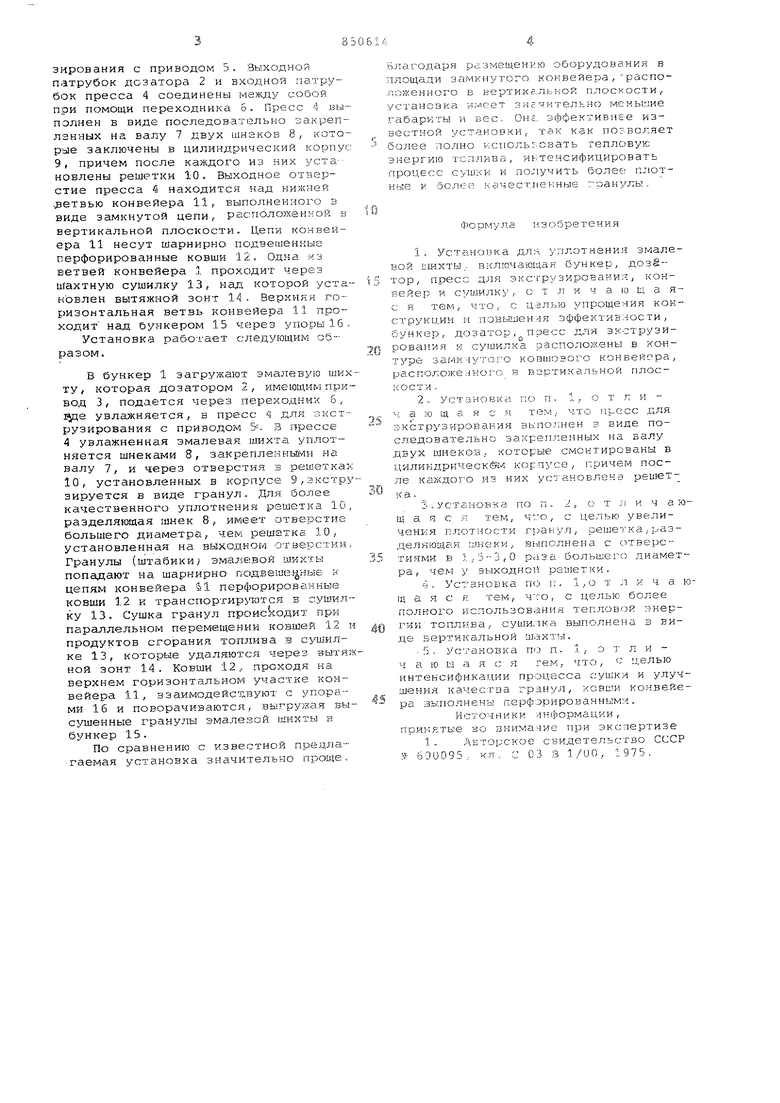

Изобретение относится к промышленности строительных материалов,в частности к оборудованию стекольных заводов. известна установка для приготовле ния стекольной шихты, включающая дозатор, камеру с подогревателем, плас тификатор, гранулятор и сушилку l. Установка конструктивно сложна и громоздка, содержит большое количест во различных механизмов, что значительно снижает ее эффективность.Она требует большой производственной пло щади, так как предусматривает наличи горизонтального конвейера с обогрева мой камерой-сушилкой проходного типа и перевалыциком шихты. Установка не обеспечивает достаточно полного использования тепла от сгорания топлив требует дополнительных мер по созданию надлежащих санитарно-гигиенических условий и не позволяет избежать разрушения гранул при перевалке. Цель изобретения - упрощение конструкции и повышение эффективности установки. Поставленная цель достигается тем что в установке для уплотнения эмалевой шихты,включающей бункер,дозатор, пресс для экструзирования,конвейер и сушилку, бун.кер, дозатор, пресс для экструзирования и сушилка расположены в контуре замкнутого ковшового конвейера, расположенного в вертикальной П.ПОСКОСТИ. Дри этом пресс для экструзирования выполнен в виде пос.педовательно закрепленных на Балу .цвух шнеков, которые смонтированы в цилиндрическом корпусе , причем после каждого из них установлена решетка. С целью увеличения плотности гра-г нул решетка, разделяющая шнеки,выполнена с отверстиями в 1,5-3,0 раза большего диаметра, чем у выходной решетки . С целью более полного исгюльзования тепловой энергии топлива.- сугиилка выполнена в виде вертикальной шахты, а с целью интенсификации процесса сушки и улучшения качества гранул ковши конвейера выполнены перфорированными. На фиг. 1 изображена установка, главный вид; на фиг. 2 - вид А на фиг. 1. Установка содержит последовательно соединенные и размещенные в вертикальной плоскости бункер 1, дозатор 2,с приводом 3 и пресс 4 для экструзирования с приводом 5. Выходной патрубок дозатора 2 и входной патрубок пресса 4 соединены между собой при помощи переходника 6. Пресс 4 выполнен в виде последовательно закреплзнных на валу 7 двух шнаков 8, которые заключены в цилиндрический корпус 9, причем после каждого из них уста-новлены решетки 10. Выходное отверстие пресса 4 находится над нижней зетвью конвейера 11, выполненного в виде замкнутой цепи, рас:г10ложенной в вертикальной плоскости. Цепи конвейера 11 несут шарнирно подвешенные перфорированные ковши 12. Одна из ветвей конвейера 1 проходит череда шахтную сушилку 13, иад которой установлен вытяжной зонт 14. Веркияя горизонтальная ветвь конвейера 11 проходит Нсщ бункером 15 через упоры 16,

Установка работает следующим образом.

В бункер 1 загружают эмалевую шихту, которая дозатором 2, ир еюш1им привод 3, подается через переходник б,. увлажняется, а пресс ч для зкструзирования с приводом 5-. В прессе 4 увлажненная эмалевая шихта уплотняется шнеками 8, закрепленными на валу 7, и через отверстия з решетках 10, установленных в корпусе Э,зкструзируется в виде гранул. Для более качественного уплотнения решетка 10, разделякяцая шнек 8, имеет отверстие большего диаметра, чем решетка 10, установленная на выходном отверстки, Гранулы (штабики; эмалевой шихты попадают на шарнирно подвеше ные к цепям конвейера S1 пер(форирова« ные ковши 12 и транспортируются в сушилку 13. Сушка гранул пpoиckoдит при параллельном перемещении ковшей 12 и продуктов сгорания топлива в сушилке 13, которые удаляются через вытяжной зонт 14. Ковши 12,, проходя на верхнем горизонтальном участке конвейера 11, взаимодейсйвуют с упорами 16 и поворачиваются, выгружая высушенные гранулы эмалевой шихты в бункер 15.

По сравнению с известной предлагаемая установка значительно проще,,

Благодаря размещению оборудования в площади замкнутого коршейера. расположенного в вертикс.льной плoc ;ocтИf установка знгчительно меньшие гс1бариты и вес. Он;, эффективнее известной установки, так как позволяет более полно кспольг.озать тепловук энергию топлива, иьтенсифицировать гфоцесс сушки и получить более; плотные V. более к ачестиекные гоанулы1,Установка для уплотнения эмалевой шихты,, включающая бункер, дозЙтор, пресс для экструзкрования, конвейер и сушилку, о т л и ч а ю ц а яс я тем, что, с цэлью упрощения конструкции н повгзпиения эффективности, бункер, д.эзатор , пресс для зкструзирования W сушилка расположены в конТ5ре замкчутого коииюзого конвейера, распог;о;ке нного в вартикальной плоскости ,

2,Установка по п, 1 . о т г: и Ч а ю щ а я с я теМ; что iiLecc для экструзирования гзкполиен з виде последовательно закрепленных на валу двух шнеков, которые смонтированы в циликдрическёйм корпусе, пpичeF i после каждого из них установлена решетк а.

J. установка по п. 2, о т л и ч а rn а я с я тем, что, с целью увеличенкя плотности гранул, решетка,разделяющая ijJKeKM, выполнена с отверстиями в J. , 5 3 , О раза большего диаметра,, чем у выходной: решетки.

4. Установка по i;. 1,0 т л и ч а щ а я с я тем, что, с целью- более полного использов,:ания тепловой энергии топлива, сушилка выполнена з виде вертикальной иьахты.

- 5 . Ус .иановка по п. 1, о т л и чающаяся гем, что, с целью интевч ификации процесса сушки и улучшения качества гранул, ковши конвейера оьчюлнень перфорированным:-.

И с т о ч н и к и ч н Ф о р м а ц и и , при;-;Еть: е зо внима: ие при экспертизе

1. Авторское свидетельство СССР S 60U095; кл, С 03 В 1/иО, 1975,

13

BisS/k,

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для приготовления стекольной шихты | 1990 |

|

SU1794892A1 |

| Установка для уплотнения стекольной шихты | 1982 |

|

SU1073183A1 |

| ЛИНИЯ ПРОИЗВОДСТВА ПЮРЕОБРАЗНЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2320244C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2013 |

|

RU2540741C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОРАЩИВАНИЯ ЗЕРНА, ЕГО ОБРАБОТКИ И ПОДГОТОВКИ К СКАРМЛИВАНИЮ | 2011 |

|

RU2479809C1 |

| УСТАНОВКА ДЛЯ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ | 2014 |

|

RU2553985C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2009 |

|

RU2424998C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДОСОДЕРЖАЩИХ ФОРМОВОК (ВАРИАНТЫ) | 2002 |

|

RU2209232C1 |

| Мобильный комплекс по переработке промышленных нефтесодержащих отходов с помощью метода термической десорбции | 2021 |

|

RU2782208C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТВЕРДОГО ТОПЛИВА | 2011 |

|

RU2475521C1 |

Авторы

Даты

1981-07-30—Публикация

1979-10-18—Подача