СПОСОБ ОПРЕДЕ1&НИЯ ОПТИМАЛЬНОГО КОЛИЧЕСТВА СВЯЗУЮЩЕГО ДЛЯ БРИКЕТИРОВАНИЯ ЗТЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения угольных брикетов | 1976 |

|

SU696045A1 |

| Способ определения оптимального давления прессования угольных брикетов и оптимального количества связующего в шихте | 1978 |

|

SU896056A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1994 |

|

RU2078794C1 |

| Способ подготовки угля к брикетированию | 1975 |

|

SU834111A1 |

| Угольный брикет и способ его производства | 2022 |

|

RU2787869C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ БУРОГО УГЛЯ | 2008 |

|

RU2373261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2149890C1 |

| Связующее для получения угольных брикетов | 1982 |

|

SU1114693A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ХВОСТОВ УГЛЕОБОГАЩЕНИЯ И ОТХОДОВ ЦЕЛЛЮЛОЗНО-КАРТОННОГО ПРОИЗВОДСТВА | 2024 |

|

RU2835631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2002 |

|

RU2227803C1 |

Изобретение относится к области брикетирования углей, а именно к производству угольных брикетов с присадкой связ тощих веществ и может быть использовано при разработке технологии брикетирования угольной мелочи., ,

В настоящее время не отчествует достоверного способа определения оптимального количества связующего для бри кетирования углей. Известно, что количественное содержание связуюшего в yгoJtьнoй шихте определяет условия формирования структуры брикета и его свойства. Содержа тие связующего, превышающее оптимальное, приводит к повышению пластичности брикета при температуре прессования и снижению его прочности при транспортировке, способствует слипаемости брикетов и сводообразованию в вагонах, затрудняющих загрузк;, и ухудшает термоустойчивость брикета при горении, повьипает стоимость производства.

Недостаточное содержание связующего в брикете приводит к повышению его вoдoнacьщ eния, понижению износоустойчивости и сопротивляемости воздействию динамических нагрузок - сбрасыванию при погрузке и разгрузке, ухудшает качество брикета.

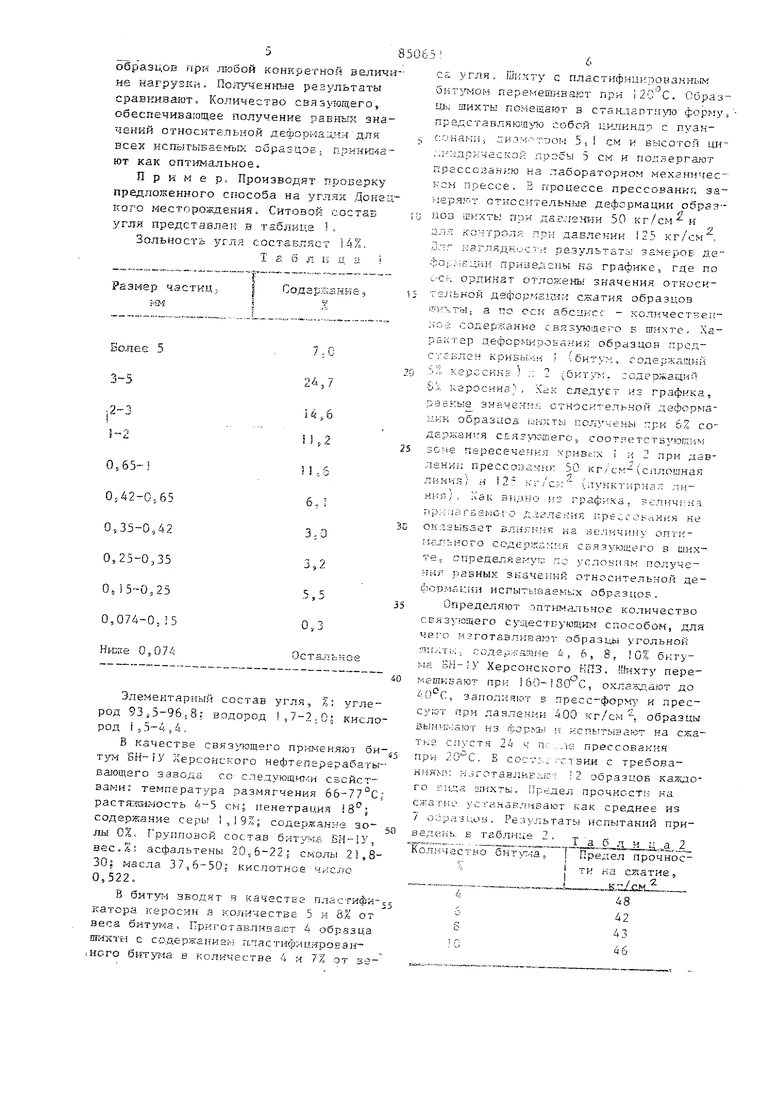

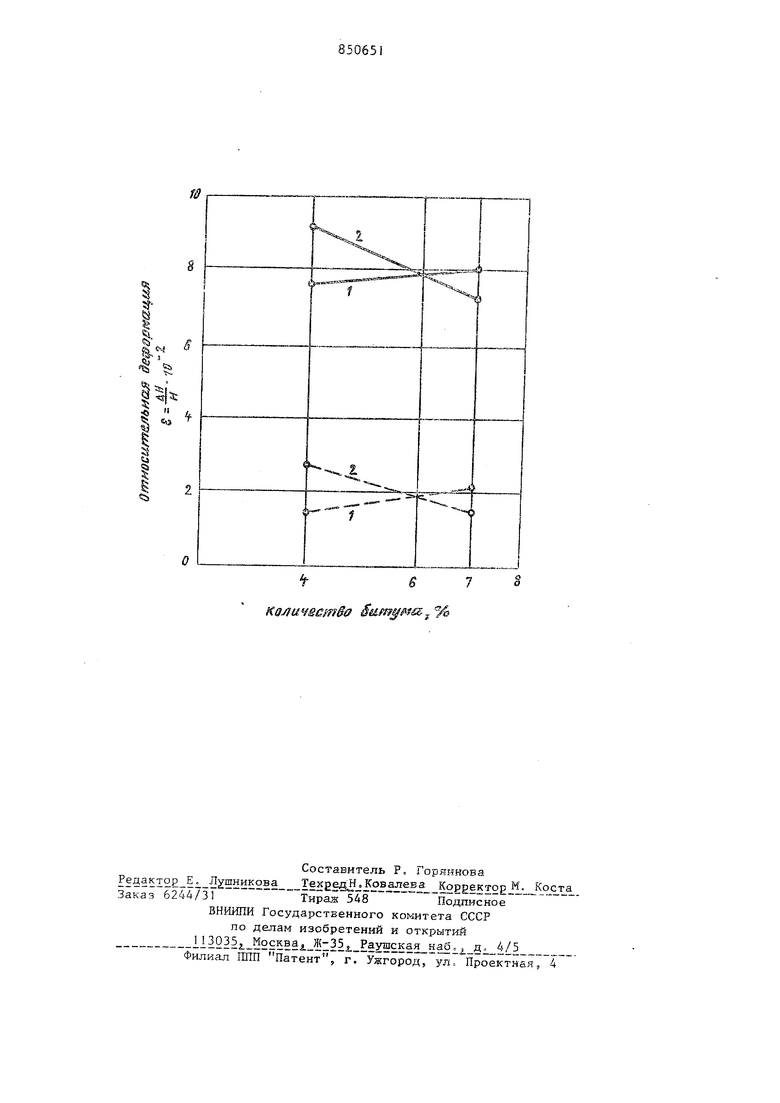

Известен способ определения оптимального количества связующего в угольной шихте при брикетировании, именуемый способом Красителя, заключающийся в том, что в угольный отсев (мелочь) вводят водный раствор красителя (метиленового голубого ) в различных концентрациях. Смесь взбалтывают на приборе для встряхивания в течение часа, затем раствор красителя отделяется от угля сливанием и отжимом на центрифуге, определяется концентрация красителя в отделенном растворе, устанавливается количество красителя, оставшееся в угольной массе за счет адсорбции на поверхности угольных зерен, по которому определяют ко5образцов гфи любой конкретной не нагрузки, nojr/ченные результаты сравнивают. Количество связующего, обеспечиваящее получение равнык зна чений относительной дефориац.ии для всех испытьгБаемых образцов; принш-sa ют как оптиг- альное. Пример, Производят проверку предложенного способа на углях Доне кого месторождения. Ситовой состав угля представлен в таблице I, Зольность угля vCоставляет 14%. Таблица Conaps;3Htfe, Размер частиц, нм Более 5 Элементарный состав угля, %: углерод 93,5-96,8; водород 1,7-2;0: кисло род (,,3-4,4, В качестве cBK3;iomero применяют би Tj,T4 Херсонского нефтеперерабаты вающего завода со следующкг и свсйствами: температура размягчения вЬ-77 С растжйимость см; пенетрация . содержание серь; 1,19%; содержан;- зоЛЬ OZ, Групповой состав битума , асфальтены 20; 5-22; смолы 21,8 30| масла 37,6-50; кислотное число 0,522. В ВВОДЯТ я качестве пластифи катера керосин в количестве 5 и 8% от веса 6итут а, Приготавливают 4 образца шихгы с содержанием ппастифицироевн- iHoro 6иту1-.1а в колр-гчестве 4 и 7% от зеса угля Шк:чту с пластифмц1-:ровакньм , . пО „ октумоь5 перемешивают при i и С. |.ЬразLI 5i шихты по:--;е1дают в стан,дзот;1 по форму-/ гтавлянаш гТо собой цилиндр с пуанс;Опакн, aH3MTDor-f 5; i см и высотой цн:.;-:-1Дрической прэоы 5 см и подвергают прессованию на лабораторном механичес KCri прессе. В процессе прессования загьзрягСТ относительные деформадии рбрззхлоз шихты пои даЕлеш-1И 50 кг/см н , -,; для контроля при давлении ) кг/см , Ллг- каглядк ст -: результаты замеров дефо :-;--;г ц.йк приведены на графике, где по LCh ординат отложень значения относктельной деформгл : -1и сжатия образцов РИлтЫ; а по сен абсцисс - количестзеи;i05 содерхганке связуюяего Б шихте. Характер деформкроЕания образцов прсдстгвлен кривыми (бктум, содержащий ::- керосин и ) ;; 2 (бит , одрржаци ;i керосина/. Как следует из графика, рэзкые значени; относительной деформа UKH образцов поллчены при 6% содерлан1я СЕяэу1.шегс, соотр.е;тстБу.юшим fpHBr.IX 1 прн давлении прессо1за :;- я ЬО кг/см (сплошная линия,) и Г2 кг/с;-: (пунктирная лннил). Как видно из графика, релнчинз гф;-;ла гаемогО дг,; леннЕ гтрессоьанкя не оказывает БЛНУГННЕ на величину OHTI-:м- тп: -Ого .;анг- Я связуьзщего в ших те j с пред ел я ему:;; по услозням получения равных значений относительной деdJcp.Mauiiii нспытьВаекых образцов . Определяют оптимальное колнчество связующего существующкзч сп.особом, для чего и гoтaзлкsa эт образцы угольной Я1:;,.;т;;;; содержаатие i, 6, 8, 10% бктума Sri-У Херсонского НПЗ. Шихту перемешинают нрн , охла;Кдагот до , заполняют в пресс-форму и прессуют при даялении 400 кг/с:--: -, образцы вынимают нз форль и испь тьшают на сжатке спустя 24 ч пс .лс прессования при . Б COCTI-.0 :ствш с требованиями язготавлиЕ.иот ;2 образцов калшого Bitj:a шихты. Предел прочности на сжатие усганав/ьивают как среднее из 7 о:3разцои. Результаты испытаний прн1зедень. в таблице 2 Кол1:чгствобит т.-га. f Предел прочнос I ти на сжатие, I ,., / 2 4. б42 543 ;С46

t . . t , о о f I

ajjbi-iiii о зрикетирс тпивакке : : ii- оазi- ;. с HOCK:TK;:JT :олк

.-еииям

, ; f О W - W

8

.

tS7

KQjju sem§0 %

Авторы

Даты

1981-07-30—Публикация

1978-10-30—Подача