(54) СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ДАВЛЕНИЯ

ПРЕССОВАНИЯ УГОЛЬНЫХ БРИКЕТОВ И ОПТИМАЛЬНОГО КОЛИЧЕСТВА СВЯЗУНХЦЕГО В ШИХТЕ

1

Изобретение относится к получению брикетов твердого топлива и оппределению оптимального давления прессования угольных брикетов и оптимального количества связующего в шихте.

Известен способ определения оптимального давления прессования и оптимального количества связующего, согласно которому угли прессуют под различными давлениями от 200 до 16000 кг/см -и с различным количеством связующего в шихте, и определяют механическую прочность готовых брикетов tl .

Недостатки способа состоят в затратах времени на проведение серии опытов при различных давлениях и количествах связующего, а также в его сложности из-за необходимости проводить операцию по испытанию готовых брикетов на механическую прочность.

Целью изобретения является ускорение и упрощение процесса.

Указанная цель достигается тем, что в процессе прессования определяют электросопротивление и по минимальному значению электросопротивления определяют оптимальные значения давления прессования и количества связующего.

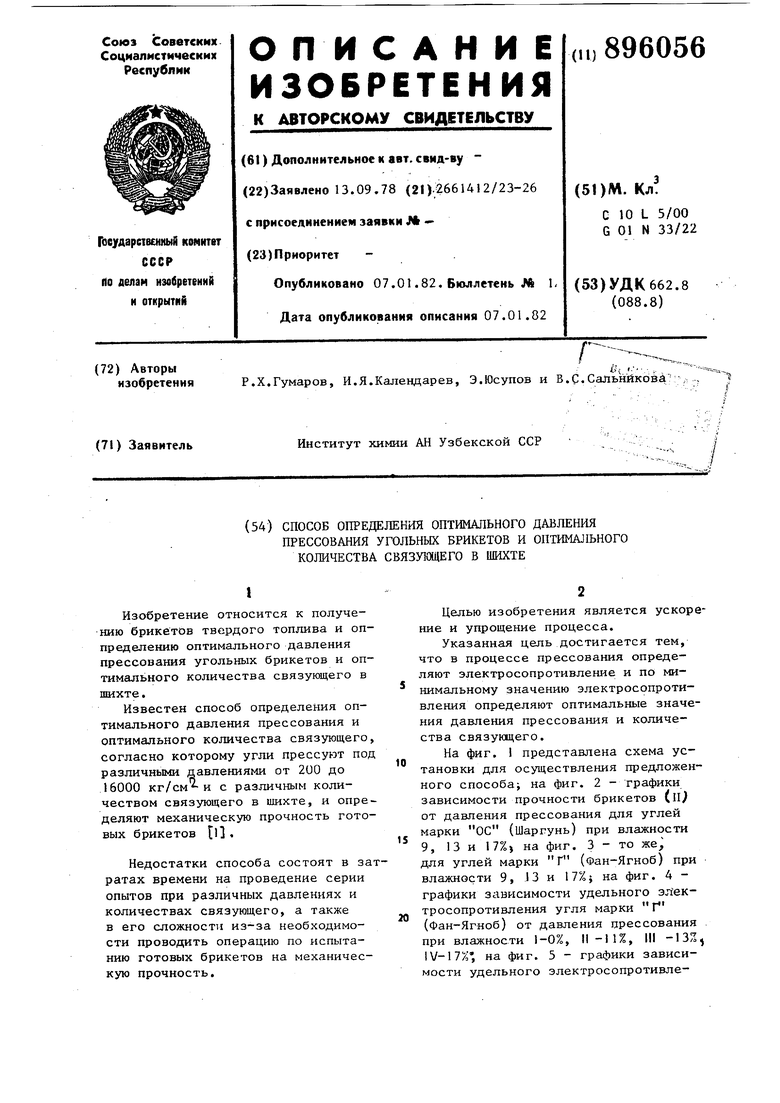

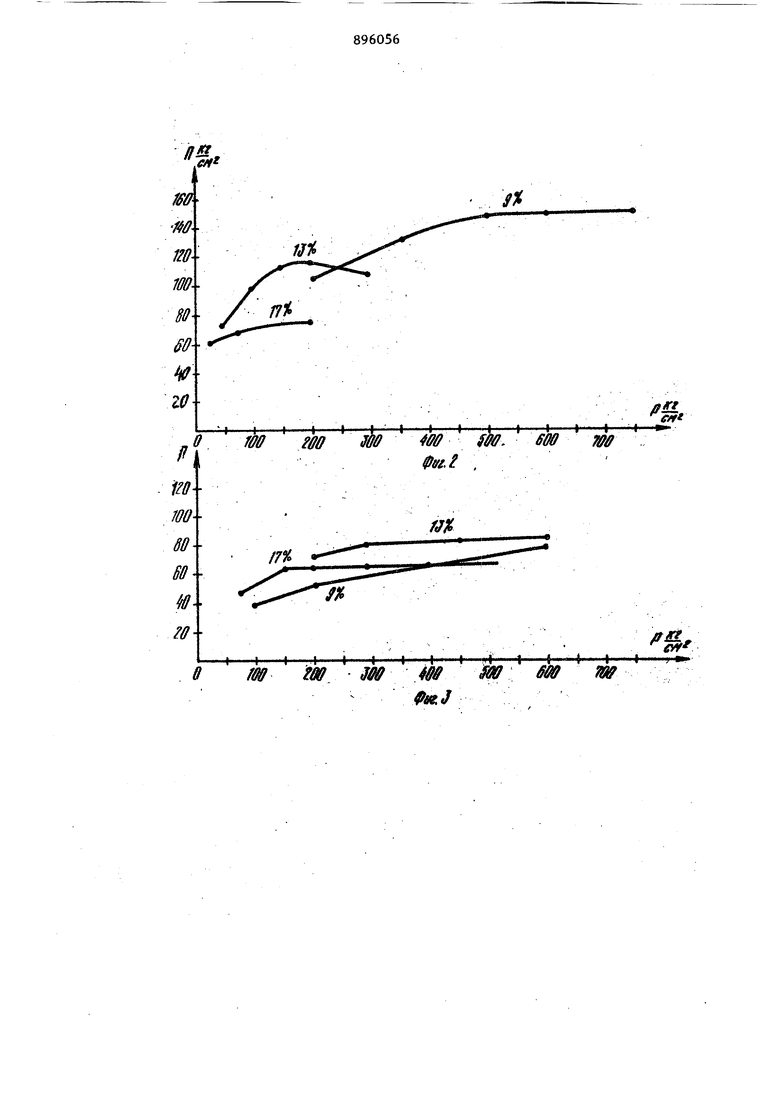

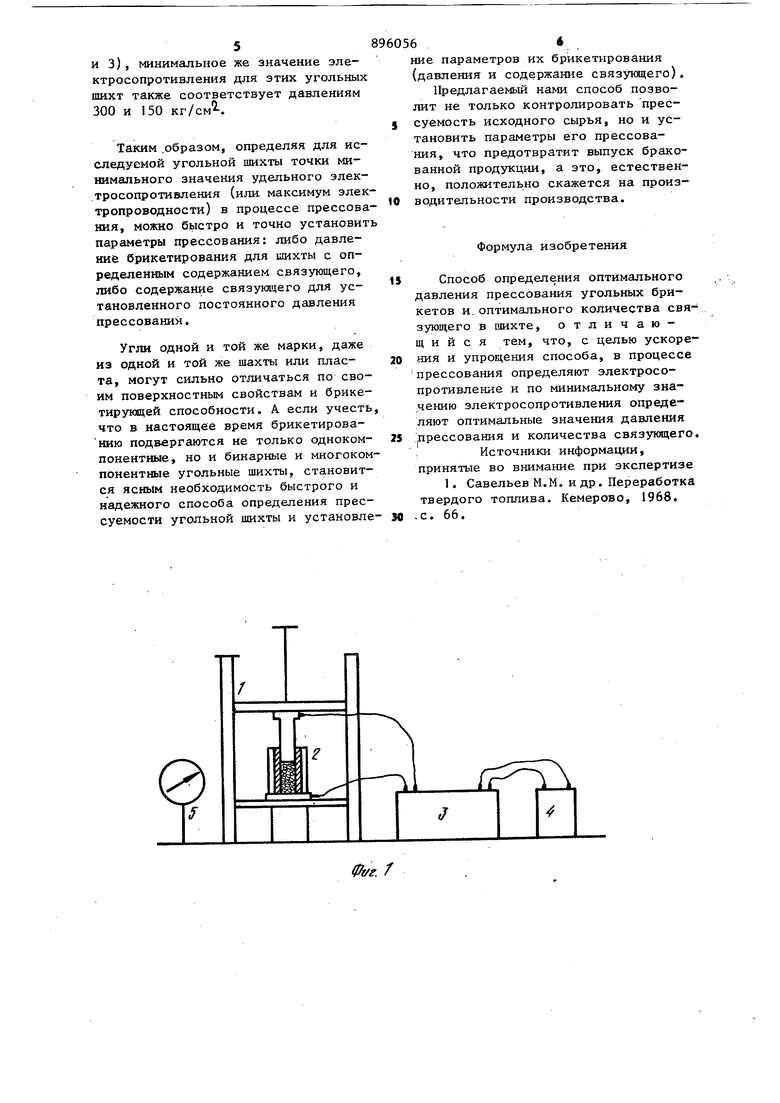

На фиг. I представлена схема ус10тановки для осуществления предложенного способа на фиг. 2 - трафики зависимости прочности брикетов (и от давления прессования для углей марки ос (Шаргунь) при влажности

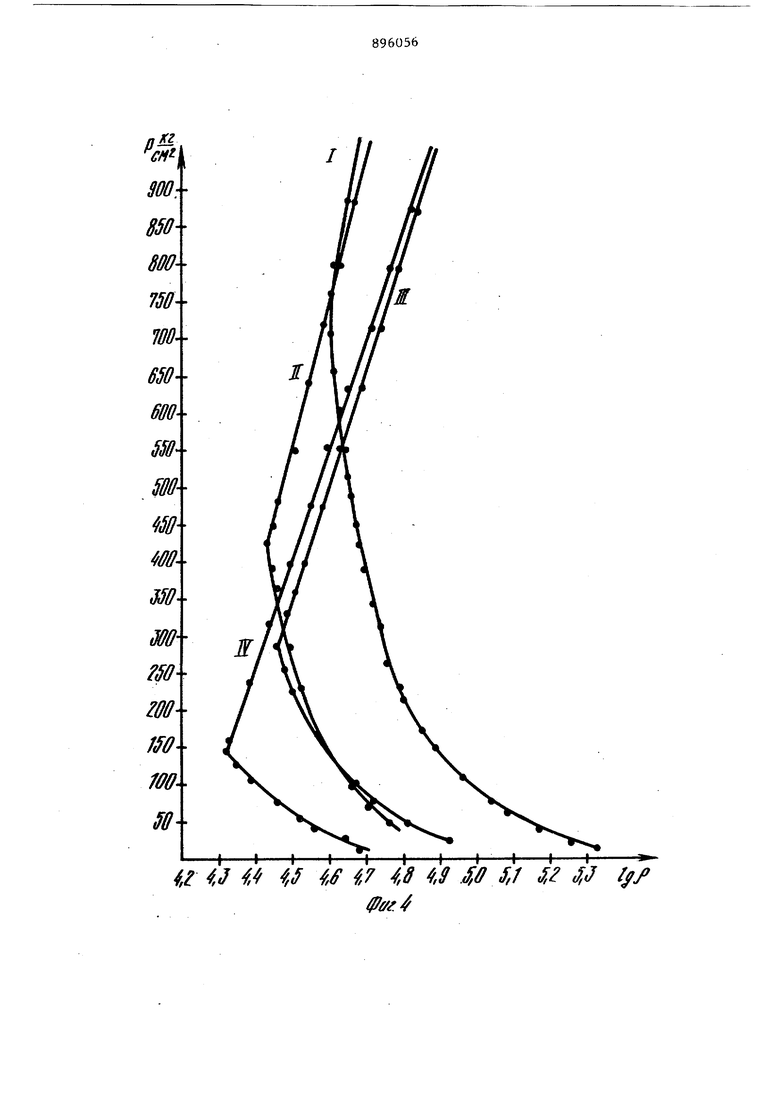

15 9, 13 и 17%) на фиг. 3 - то же для углей марки Г (Фан-Ягноб) при влажности 9, 13 и 17%} на фиг. 4 графики зггвисимости удельного электросопротивления угля марки Г

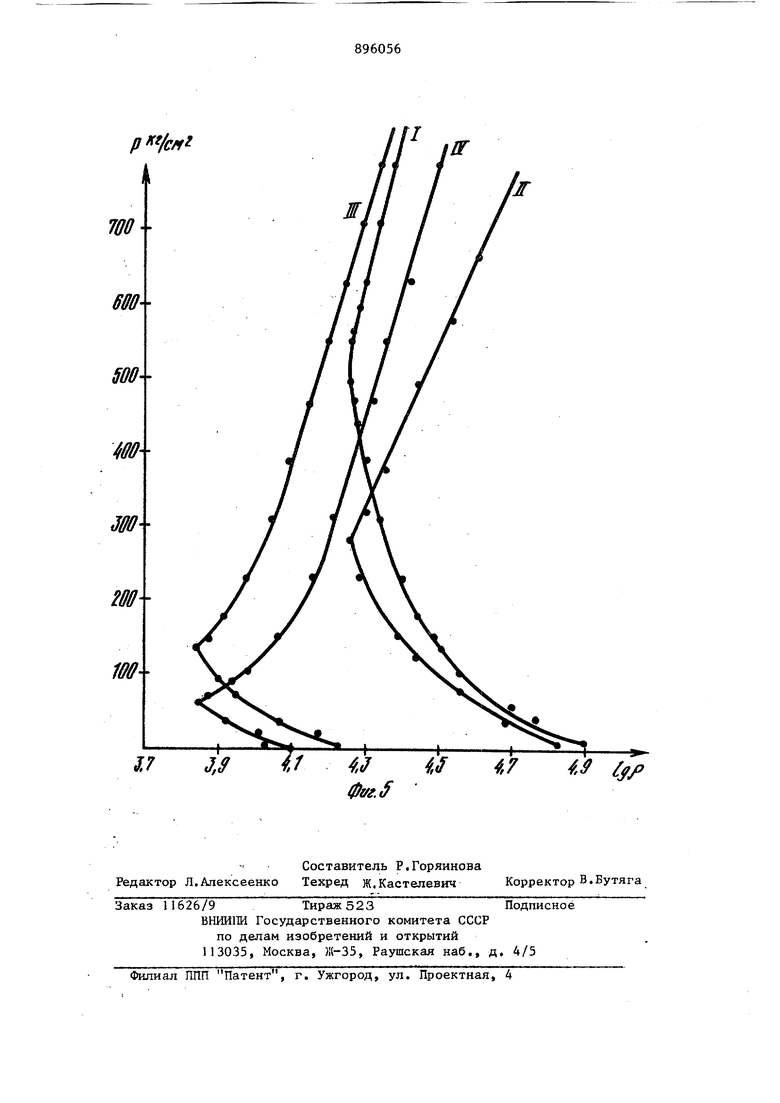

20 (Фан-Ягноб) от давления прессования при влажности 1-0%, II -11%, III -13% IV-17% на фиг. 5 - графики зависимости удельного электросопротивления угля марки ОС (Шарпунь) до давления пресования при влажности 1-9%, II -11%, Ml -13%, IV-17%, Установка содержит гидравлический пресс 1, пресс-форму 2 с эбонитовым вкладьшем диаметром 25 мм, мост 3 постоянного тока, гальвано метр 4 и манометр 5. Установка работает следующим образом. Навеску угля 5 гр., что соответствует толщине спрессованного образ ца 1 см, класса (б-0) мм, ситового . состава: (6-3) мм-28%, (З-l) мм 10%, (1-0,5) мм - 12,5%, менее 0,5 м 46,5% не содержащую водорастворимых минеральных солей, увлажняют до 11,5%+0,5% содержания влаги, затем шихту переносят в пресс-форму, к ко торой подведены контакты от моста постоянного тока. Образец подвергают прессованию на обычном гидравлическом прессе. Давление, прилагаемое на образец, замеряют по манометру, а изменение удельного электр сопротивления определяют по нулевом методу измерения сопротивлений. Образец подвергают прессованию до величины давления, соответствующей ма симальной электропроводности угольной шихты. При ирследовании зависимости уде ного электросопротивления угольной шихты от давления прессования, уста новлено, что по мере нарастания дав ления величина удельного электросопротивления угольной шихты вначале снижается и, достигнув минимального значения, вновь повьшается,Подобное изменение удельного эле тросопротивления угольной шихты в процессе прессования объясняется сл дующим . В начале прессования нарастание давления приводит к сближению части угля и, естественно, к снижению уде ного электросопротивления пшхты. Пр определенном (оптимальном) значени давления между частицами угля дости ется полный контакт. Этойвеличине давления соответствует минимальное значение удельного электросопротивления. Увеличение же давления прессования выше оптимального приводит к сжатию и разрушению частиц угля и к выдавливанию влаги из прессуемо шихты, последнее приводит к росту удельного электросопротивления. При чем с увеличением влажности угольНОЙ шихты снижается величина оптимального давления, а точка минимума удельного электросопротивления (максимума электропроводности) соответственно сдвигается в сторону низких давлений. Прессование угольной шихты при давлениях выше оптимального неце.лесообразно; во-первых, при этом мехаш1ческая прочность брикетов увеличивается незначительно и, во-вторых, брикеты получаются трещиноватыми из-за проявпения упругих сил деформации. Таким образом, определяя опти:мальиое давление прессования по точке максимальной электропроводности или минимального значения удельного электросопротивления угольной шихты в процессе прессования можно быстро и точно установить оптимальные параметры брикетирования любой угольной шихты. Пример. Угли марок Г ФанЯгноба и ос -Шаргуня резко отличакяциеся по степени углефикации, брикетируют с присадкой 10% раствора гуматов аммония с таким расчетом, чтобы влаги в шихте содержалось 9, 13 и 17%, а связующего содержалось в пересчете на сухой гумат аммония постоянно 1,5%. Давление прессования варьируется в пределах от 25 до 600 кг/см . Брикеты высушивают и на другой день испытывают на сжатие. Из результатов (фиг. 2 и З) видно, что прочность брикетов растет с ростом давления прессования и достигает максимума при соответствующем для кгщцой шихты оптимальном значении давления. Последнее тем ниже, чем выше влажности пихты. Сопоста зление полученных данных с результатами исследования изменения удельного электросопротивления этих угольных шихт в процессе прессования (фиг, 4 и 5) показывает полное соответствие оптимальной величины давления прессования с минимальным значением удельного электросопроти:вления шихты. Так, например, брикеты, изготовенные из углей марки Г и ОС при влажности 13%, практически получаются с максимальной прочностью соответственно при давлениях прессования 300 и 150 кг/см (фиг. 2 И 3), минимальное же значение электросопротивления для этих угольных шихт также соответствует давлениям 300 и 150 кг/см. Таким .образом, определяя для исследуемой угольной шихты точки минимального значения удельного элек.тросопротивления (или максимум элек тропроводности) в процессе прессова ния, можно быстро и точно установит параметры прессования: либо давление брикетирования для шихты с определенным содержанием связующего, либо содержание связующего для установленного постоянного давления прессование. Угли одной и той же марки, даже из одной и той же шахты или пласта, могут сильно отличаться по своим поверхностным свойствам и брикетирующей способности. А если учесть что в настоящее время брикетированию подвергаются не только однокомпонентные, но и бинарные и многоком понентные угольные шихты, становится ясным необходимость быстрого и надежного способа определения прессуемости угольной шихты и установле ние параметров их брикетирования (давления и содержание связугацего). Предлагаемый нами способ позволит не только контролировать прессуемость исходного сырья, но и установить параметры его прессования, что предотвратит выпуск бракованной продукции, а это, естественно, положительно скажется на производительности производства. Формула изобретения Способ определения оптимального давления прессования угольных брикетов и. оптимального количества связующего в шихте, отличающийся тем, что, с целью ускорения и упрощения способа, в процессе прессования определяют электросопротивление и по минимальному зна чению электросопротивления определяют оптимальные значения давления дрессования и количества связующего. Источники информации, принятые во внимание при экспертизе 1. Савельев М.М. и др. Переработка твердого топлива. Кемерово, 1968. С. 66.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1993 |

|

RU2067608C1 |

| Способ получения буроугольных брикетов | 1989 |

|

SU1765170A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| Способ определения оптимального количестваСВязующЕгО для бРиКЕТиРОВАНия углЕй | 1978 |

|

SU850651A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 1996 |

|

RU2101328C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1994 |

|

RU2078794C1 |

| Способ брикетирования угля | 1985 |

|

SU1293203A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ХВОСТОВ УГЛЕОБОГАЩЕНИЯ И ОТХОДОВ ЦЕЛЛЮЛОЗНО-КАРТОННОГО ПРОИЗВОДСТВА | 2024 |

|

RU2835631C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1991 |

|

RU2021330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1993 |

|

RU2057164C1 |

0 wo effff -гЧ «1--i I rf1 т т . soo т /Г42 yyц11 .. ; i.., il 4.J i iJ M i7 4,8 ,9 .$0 ipfff.4 S.I г J.J l/J

Авторы

Даты

1982-01-07—Публикация

1978-09-13—Подача