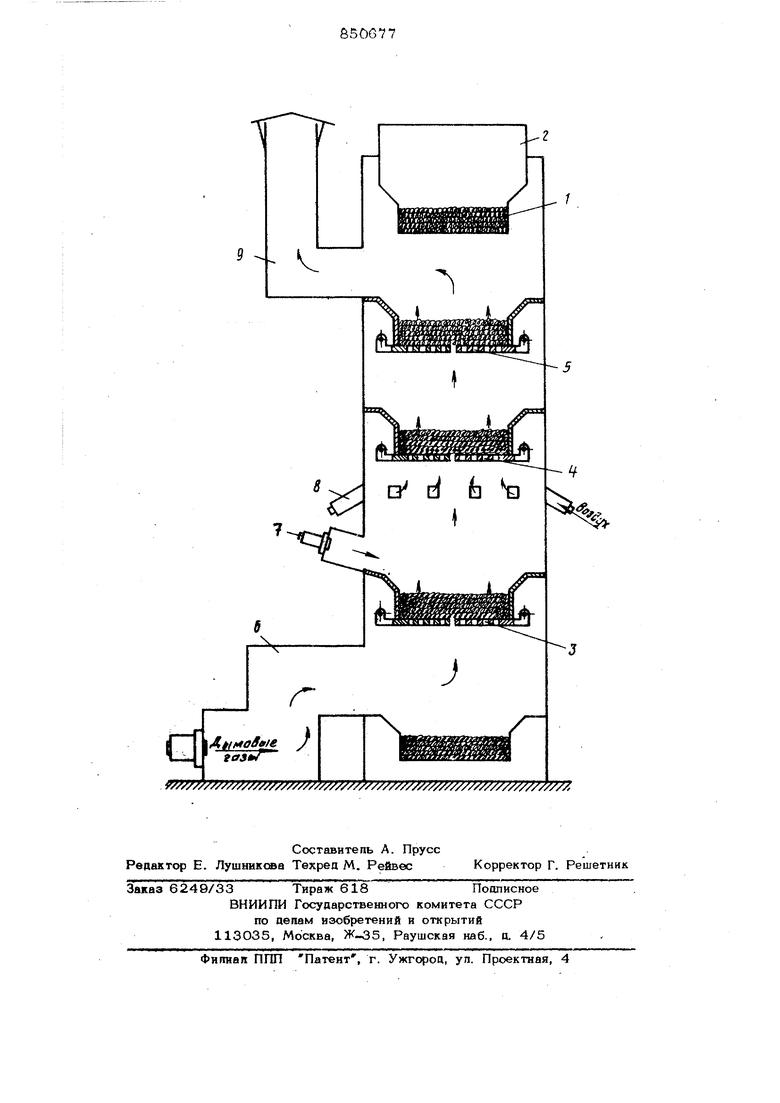

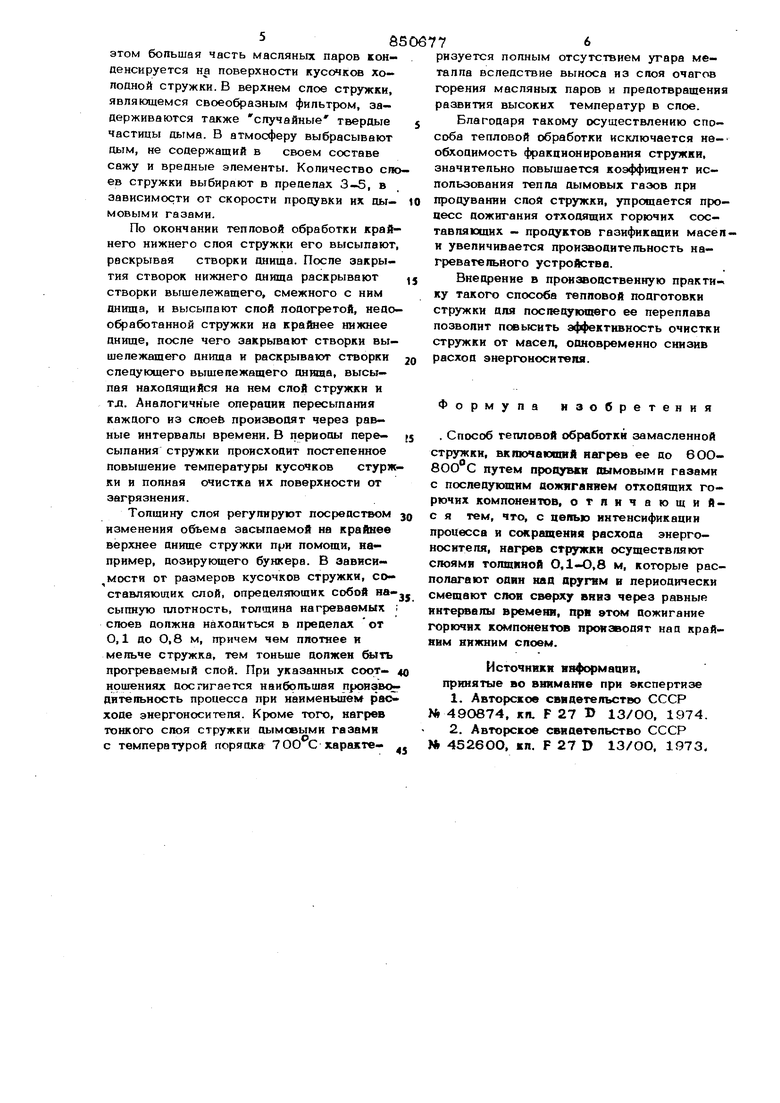

F1aH6onee близким по технической сущности и достигаемому результату к пред- логаемому является способ тепловой обработки замаспенной стружки, заключаю щийся в ее нагреве до 600-800 С путем пропувки дымовыми гпзами и выдержке в ин гервале температур 250-4ОО С ас прекращения нымообразования jНеаостатком такого способа является сравнительно низкая производи1 епьность процесса, обусповленная необходимостью прерывания нагрева на время выдержки, Зависящее от степени замаспенности стружки, при этом не обеспечивается полное удаление органических веществ типа масеп и продуктов их термического распада, поскольку полное удаление Гу;инераль ных масел, используемых при изготовлении смазочно-охпажцающих жидкостей цля обработки металлов резанием, и образующегося смолистого остатка происходит при 1-емпературе свыше . Цель изобретения - интенсификация процесса и сокращев1ие расхода энергоносителя. Поставленная цепь достигается тем, что нагрев стружки осуществляют слоями тогациной 0,1-0,8 м, которые располагаются один над другим, и периодически смещая слои сверху вниз через равные интервалы времени, при этом дожигание горючих компонентов произвоаят над крайним нижним слоем. Предлагаемый ин-гервал толщины обра багываемого слоя стружки,, равный 0,1О,8 м, основан на результатах практичес ких данных, которые показывают, что дпя плотной, мелкой стружки толщина обрабатываемого слоя должна быть меньше, а для рыхлой, крупной стружки типа вьюн больше. Кроме того, при уменьшении топ шины слоя менее о, 1 м и при увеличении более 0,8 м коэффициент использования газа-теплоносителя ухудшается, вследствие чего процесс обработки стружки за меддяется. На чертеже изображена схема осущес ;вления способа. Подвергаемую тепловой обработ1 е стр ку 1 размешают слоями одинаковой толш lib, высыпая из бункера 2 порциями ранН1 1Х объемов на двухстворчатые пе|эфори ванные днища 3-5. Дымовые газы с температурой порядка , образующи еся гнрн сжигании энергоносителя в каме ре 6, продувают снизу вверх черва слои стружки в выбрасывают в атмосферу. Го рючие компоненты продуктов термокрекин га масел, в 1гдеяяющиеся из крайнего нижнего споя стружки на 3, сжигают в факеле запальной горегши 7. Образующуюся В15 сокотемпературную смесь продуктов горения с выходящими из слоя пы- мовыми газами разбавляют далее по ходу пвижения газов холодным воздухом, подаваемым через фурмы 8, ДО температуры порядка 300 С и продувают вышележащий слой стружки на цнише 4. Затем продувают крайними слой и выбрасывают охлаждение, очищенные от масляных; паров и тверцых частичек дымовые газы в атмосферу через трубу 9. ГГо окончании тепловой обработки нижнего слоя стружки на днище 3, характеризуемой прекращением интенсивного горения над сгюем вслеаствие полного удаления из слоя горючих компонентов продуктов термокрекинга масел, нижний слой высыпают, раскрьшая створки динао 3,а вы- июлежашие слои пересыпают на один спой вниз, не прерьшая при этом процессов продувки и дожигания. Верхний спой на днище 5 засыпают споем стружки из бункера 2. Наибольшая эффективность процесса тепповой обработки стружки достигается при длительности цикла обработки, равной продолжительности времени смещения слоев стружки. Способ осуществляют следующим образом. Подвергаемую тепловой обраб тке стружку размещают слоями одинаковой толщины, например, на перфорированных двухстворчатых днищах в шахтообразной емкости, один над другим, которые продувают снизу вверх дымовыми газами с температурой на входе з крайний нижний спой порядка 70О С. Выделяющиеся прИ этом из крайнего нижнего слоя стружки пары масеп дожигают непосредственно над споем в факеле, например, постоянно действующей запальной горелки, разбавляя затем по ходу движения образовавшуюся высокотемпературную смесь продуктов горения масляных паров с выходящими из слоя дымовы.ми газами холодным возду- хо.м до температуры порядка 300 С. Разбавленную смесь продувают далее через вышележащий слой стружки, температура которого при этом повышается, вследствие чего происходит частичное испарение мосед. Вьгходящие из этого слоя газы, содержащие в своем составе масляные пары, продувают через крайний верхний слой, где они охлаждаются до 80-100 с. При

этом большая часть масляных паров конденсируется на поверхности кусочков хоподмой стружки. В верхнем слое стружки, являющемся своеобразным фильтром, задерживаются также случайные твердые частицы дыма. В атмосферу выбрасывают дым, не содержащий в своем составе сажу и вредные элементы. Количество слоев стружки выбирают в пределах 3-5, в зависимости от скорости продувки их дьгмовыми газами.

По окончании тепловой обработки крайнего нижнего слоя стружки его высыпают раскрывая створки днища. После закрытия створок нижнего днища раскрывают створки вышележащего, смежного с ним днища, и высыпают слой подогретой, недообработанной стружки на крайнее нижнее днище, после чего закрывают створки вышележащего днища и раскрывают створки следующего вышележащего днгаца, высыпая находящийся на нем слой стружки и тл. Аналогичные операции пересыпания каждого из споеб производят через равные интервалы времени. В периоды пересыпания стружки происходит постепенное повышение температуры кусочков стуржки и полная очистка их поверхности от загрязнения.

Толщину слоя регулируют посредством

изменения объема засыпаемой на крайнее верхнее днище стружки при помощи, например, дозирующего бункера. В эависи мости от размеров кусочков стружки, составляющих слой, определяющих собой насыпную плотность, толщина нагреваемых слоев должна находиться в пределах от 0,1 до О,8 м, причем чем ппотнее н мельче стружка, тем тоньше должен быть прогреваемый слой. При указанных соотношени5ис достигается наибольшая прояэво дитепьность процесса при наименьшем рао ходе энергоносителя. Кроме того, нагрев

дымсеыми газами тонкого споя стружки

.- - . .„,«ш.«г. с температурой порядка 7ОО С характеризуется полным отсутствием угара металла вследствие выноса из слоя очагов горения масляных паров и предотвращения развития высоких температур в слое.

Благодаря такому осуществлению способа тепловой обработки исключается необходимость фракционирования стружкн, значительно повышавтся коэффициент использования тепла дымовых газов при продувании слой стружки, упрощается процесс дожигания отходящих горючих составляющих - продуктов газификации масепи увеличивается производительность нагревательного устройства.

Внедрение в производственную практику такого способа тепловой подготовки стружки для последующего ее переплава позволит повысить эффективность очистки стружки от масел, одновременно снизив расход энергоноситепя.

Формула изобретения

. Способ тепловой обработки замасленной стружки, включающий нагрев ее до бООЗОО С путем пропувки оымовыми газами с последуюшим аожигйнием отходящих горючих компонентов, отлнчающийс я тем, что, с цепью интенсификации процесса и сокрашения расхода энергоносителя, нагрев сг|цгжки осуществляют слоями толщиной О,1-О,8 м, которые располагают один нал другим и периодически смещают спои сверху вниз через равные интервалы времени, при этом дожигание горючих компоненте производят над крайним нижним споем.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №490874, кп. F 27 В 13/ОО, 1974.

2.Авторское свидетельство СССР

4S26OO, кп. F 27 D 13/ОО, 1973гт

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СЫПУЧЕГО МАТЕРИАЛА ОТ МАСЕЛ | 1991 |

|

RU2008990C1 |

| Способ обработки замасленной стружки альфа-теплоносителем | 1982 |

|

SU1027500A1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ТЕРМООБЕЗЖИРИВАНИЯ СТРУЖКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2009423C1 |

| Камера дожигания газов | 1987 |

|

SU1476252A1 |

| Способ тепловой обработки замасленной металлошихты | 1981 |

|

SU1010137A1 |

| Агрегат для тепловой обработки шихтовых материалов | 1987 |

|

SU1575046A1 |

| Печь кольцевая для тепловой обработки газопроницаемого материала | 1981 |

|

SU954769A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ, ПРЕИМУЩЕСТВЕННО ГОСПИТАЛЬНЫХ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089786C1 |

| Устройство для тепловой обработки замасленной стружки | 1982 |

|

SU1027498A1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2022 |

|

RU2791278C1 |

t, ff,/ft-ffrf.4--ffjr-efffItt

5 ,;W«r/ .f rVrj/.ir-rY/;- и

, -.fff r,l-fr.t,r I. rut -ff ftur-- r, I v is vi :i l tBXp.B/.BXXi

}л ЙГ% й:|Л: г ;Н

fffif Jffffff-/

;У//гггу/:-лЛг ;й

Авторы

Даты

1981-07-30—Публикация

1979-06-18—Подача