1

Изобретение относится к металлургии и машиностроешпо и может быть иснользовано для изготовления сварных прокатных валков

больших сечений.

Наиболее близкой к, предложенной по технической сущности и достигаемому результату является сталь 1 состава, вес.%:

Углерод0,40-0,50

Кремний0,40-0,60

Марганец0,60-0,90

Хром2,60-3,20

Никель0,20-0,40

Молибден0,50-0,70

Ванадий0,06-0,08

Алюминий0,01-0,05

Титан0,01-0,02

Кальций0,001-0,02

ЖелезоОстальное

Однако устойчивость известной стали против высокого отпуска и ее прокаливаемость остаются недостаточно высокими для обеспечения требуемого уровня служебных свойств валков (поверхностной твердости и глубины

закаленного на мартенсит слоя). В результа-. те зксплуатационная стойкость валков из известной стали не удовлетворяет предъявляемым требованиям.

Цель изобретення - повьш1ение устойчивости против отпуска и прокаливаемости стали при сохранении удовлетворительной вязкости и пластичности.

Указанная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, алюминий, титан, кальций, железо, дополнительно содержит ниобий при следующем соотнощении компонентов, вес,%:

Углерод0,48-0,58

Кремний0,42-0,62

Марганец0,60-0,90

Хром1,8-2,4

Шкель0,20-0,40

Молибден0,62-0,72

Ванадий0,22-0,42

Алюминий0,01-0,05

Титаи0,01-0,05

39S66044

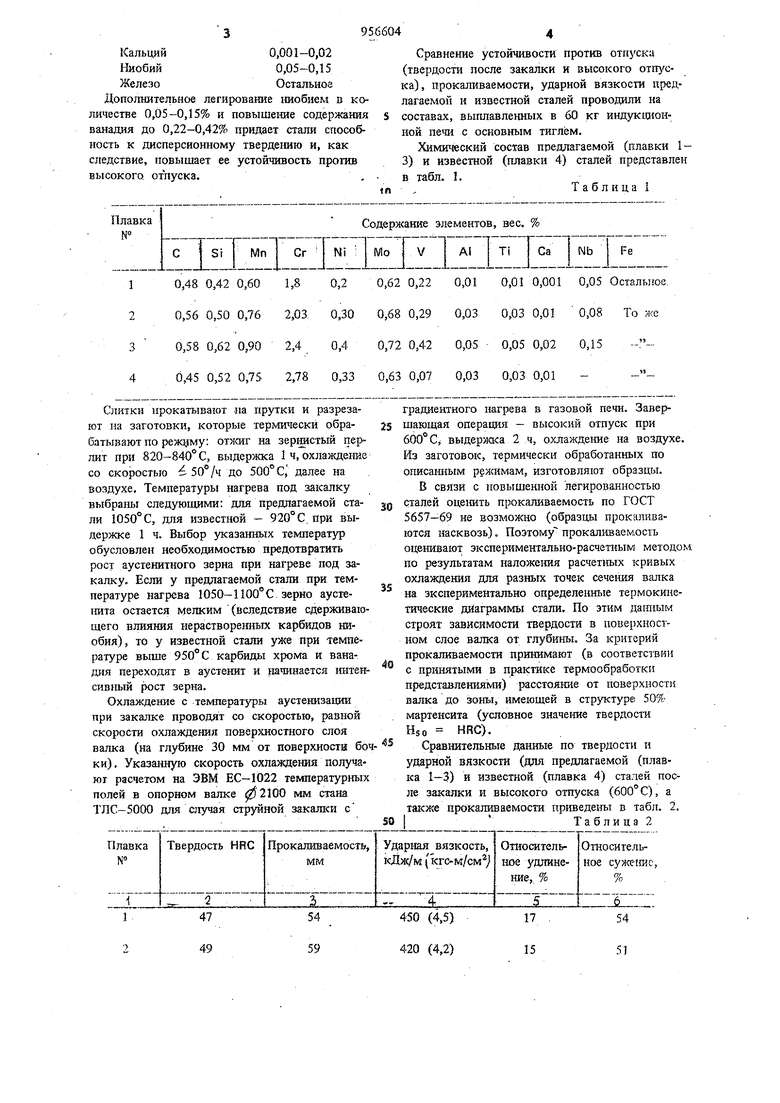

Кальций 0,001-0,02Сравнение устойчивости против отпуска 0,05-0,15(твердости после закалки к высокого отггус лезо Остальноека), прокаливаемости, ударной вязкости предДополнительное легироваш1е ниобием в ко-лагаемой и известной сталей проводили на

личестве 0,05-0,15% и повышеше содержания sсоставах, выгшавленных в 60 кг индук1щон.

ванадия до 0,22-0,42% придает стали способ-ной печи с основным тиглем.

кость к дисперсионному твердению и, какХими ский состав предлагаемой (плавки 1следствие, повышает ее устойчивость против3) и известной (плавки 4) сталей представлен

высокого отпуска.. в табл. 1.

«п ,т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1979 |

|

SU850724A1 |

| ВЫСОКОПРОЧНАЯ, СВАРИВАЕМАЯ СТАЛЬ С ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2005 |

|

RU2314361C2 |

| СТАЛЬ И ЕЕ ВАРИАНТЫ | 1995 |

|

RU2094519C1 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Способ производства высокопрочного износостойкого металлопроката | 2020 |

|

RU2765046C1 |

| НИЗКОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 2011 |

|

RU2477333C1 |

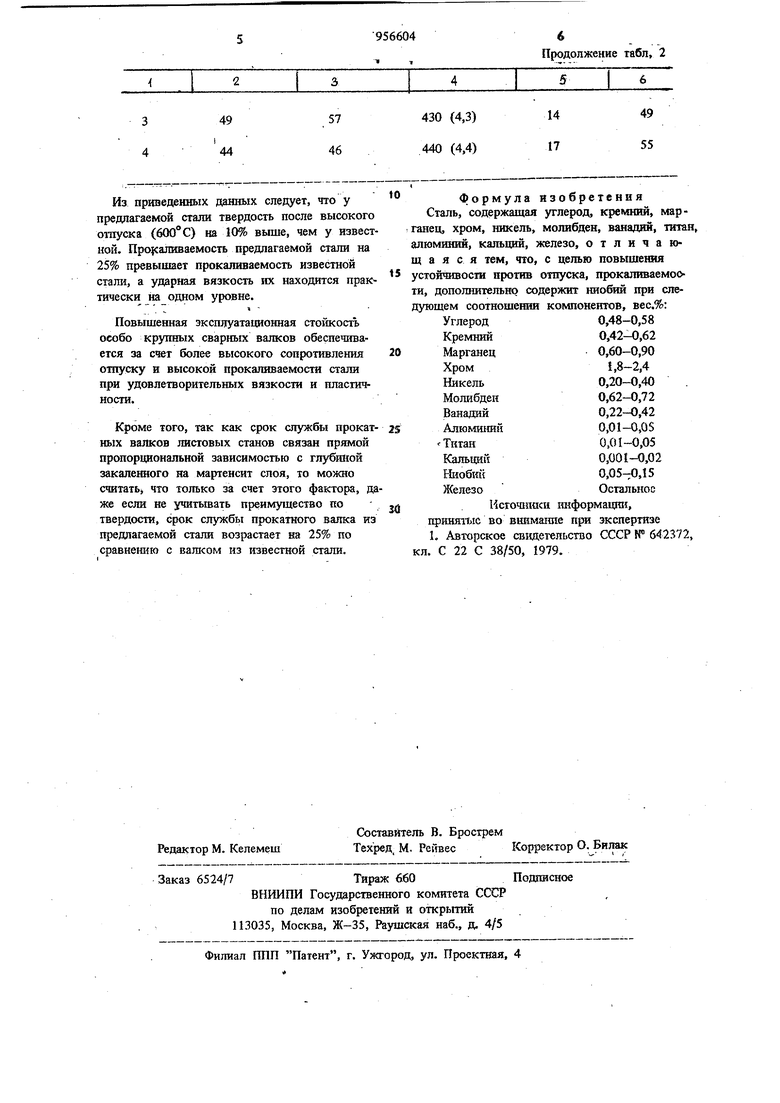

Слитки прокатывают на прутки и разрезают на заготовки, которые термически обрабатывают по режиму: отяшг на зернистый перлит при 820-840° С, выдержка 1 ч, охлаждение со скоростью d50°/4 до 500°С, далее на воздухе. Температуры нагрева под закалку выбраны следующими: для предлагаемой стали 050°С, для известной - 920°С. при выдержке 1 ч. Выбор указанных температур обусловлен необходимостью предотвратить рост аустенитного зерна при нагреве под закалку. Если у предлагаемой стали при температуре нагрева 1050-1100°С. зерно аустенита остается мелким (вследствие сдерживаю щего влияния HepacTBOpeifflbix карбидов ниобия), то у известной стали уже при температуре выше 950° С карбиды хрома и ванадия переходят в аустенит и начинается шттен сивный рост зерна. Охлаждение с температуры аустенизации при закалке проводят со скоростью, равной скорости охлаждения поверхностного слоя валка (на глубине 30 мм от поверхности бо ки) . Указанную скорость охлаждения получают расчетом на ЭВМ ЕС-1022 температурных полей в опорном валке 02100 мм стана ТЛС-5000 для случая струйной закалки с

49

59

420 (4,2)

15

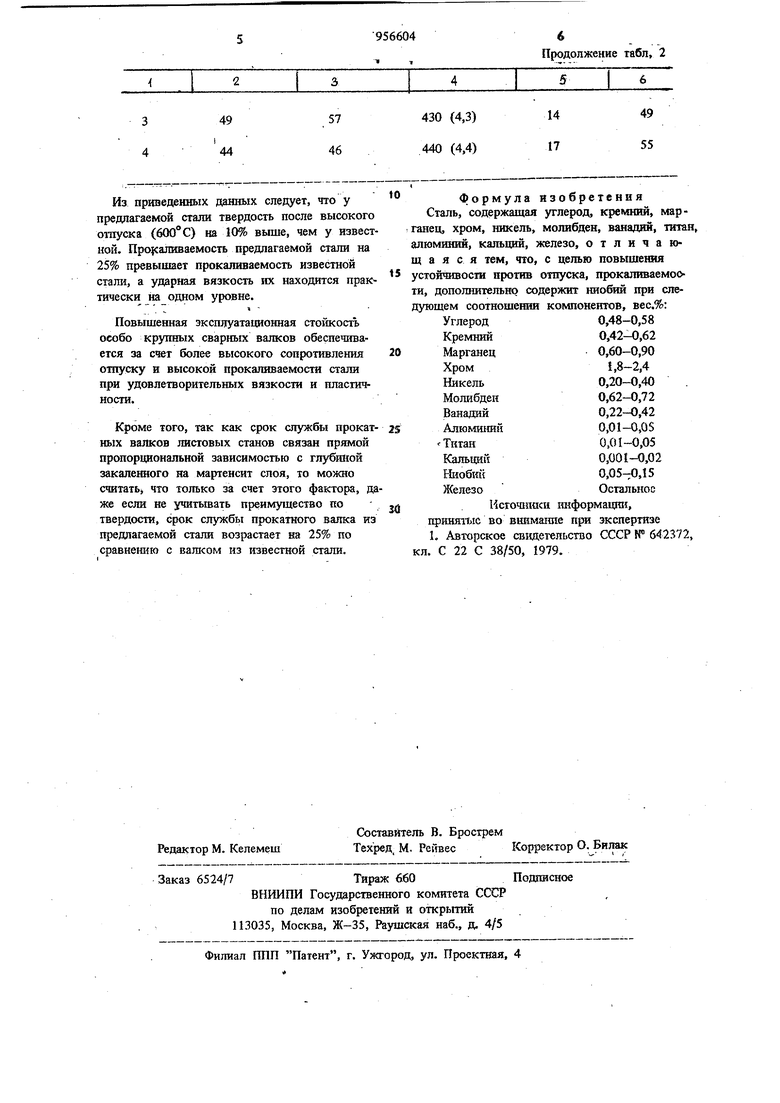

51 градиентного нагрева в газовой печи. Завершающая операция - высокий отпуск при 600° С; выдерижа 2 ч, охлажде1П1е на воздухе. Из заготовок, термически обработанных по огшса1-шым режимам, изготовляют образцы. В связи с повышенной легированностью сталей оценить прокаливаемость по ГОСТ 5657-69 не возможно (образцы прокаливаются насквозь). Поэтому прокаливаемость оценивают экспериментально-расчетным методом по результатам наложения расчет П51х кривых охлаждения для разных точек сечения валка на экспериментально определешаш термокинетические диаграммы стали. По этим дашшш строят зависимости твердости в поверхностном слое валка от глубины. За критерий прокаливаемостя принимают (в соответствии с принятыми в практике термообработки представлениями) расстояние от поверхности валка до зоны, имеющей в структуре 50% мартенсита (условное значение твердости HSO НЙС). Сравнительные по твердости и ударной вязкости (для предлагаемой (плавка 1-3) и известной (плавка 4) сталей после закалки и высокого отпуска (600° С), а также прокаливаемости приведет в табл. 2. IТаблица 2

57 46

49

I 44

Из приведенных дашшх следует, что у предлагаемой стали твердость после высокого отпуска (600° С) на 10% вьпие, чем у известной. Прокаливаемость предлагаемой стали на 25% превышает прокаливаемость известной стали, а ударная вязкость их находится практически на одном уровне.

ч -

Повышенная эксплуатадаонная стойкость особо крупных сварных валков обеспечивается за счет более высокого сопротивления отпуску и высокой прокаляваемости стали при удовлетворительных вязкости и шгастичности.

Кроме того, так как срок службы прокатных валков листовых станов связан прямой пропорциональной зависимостью с глубиной закаленного на мартенсит слоя, то можно считать что только за счет этого фактора, даже если не учитывать преимущество по твердости, срок службы прокатного валка из предлагаемой стали возрастает на 25% по сравнению с валком из известной стали.

49 55

14 17

430 (4,3) 440 (4,4)

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, тита алюминий, кальций, железо, отличающаяся тем, что, с целью повыщения 5 устойчивосга против отпуска, прокаливаемооти, дополнительно содержит ниобий при следующем соотношения компонентов, вес.%: Углерод0,48-0,58

Кремний0,42-0,62

20Марганец0,60-0,90

Хром1,8-2,4

Никель0,20-0,40

Молибден0,62-0,72

Ванадий0,22-0,42

25Алюмшшй0,01-0,05

Титан0,01-0,05

Кальций0,001-Ю,02

а обкй0,05Ч),15

ЖелезоОстальное

3 Исгочишси информации,

принятею во внимание при экспертизе L Авторское св1щетельство СССР № 642Я72 кл. С 22 С 38/50, 1979.

Авторы

Даты

1982-09-07—Публикация

1980-12-04—Подача