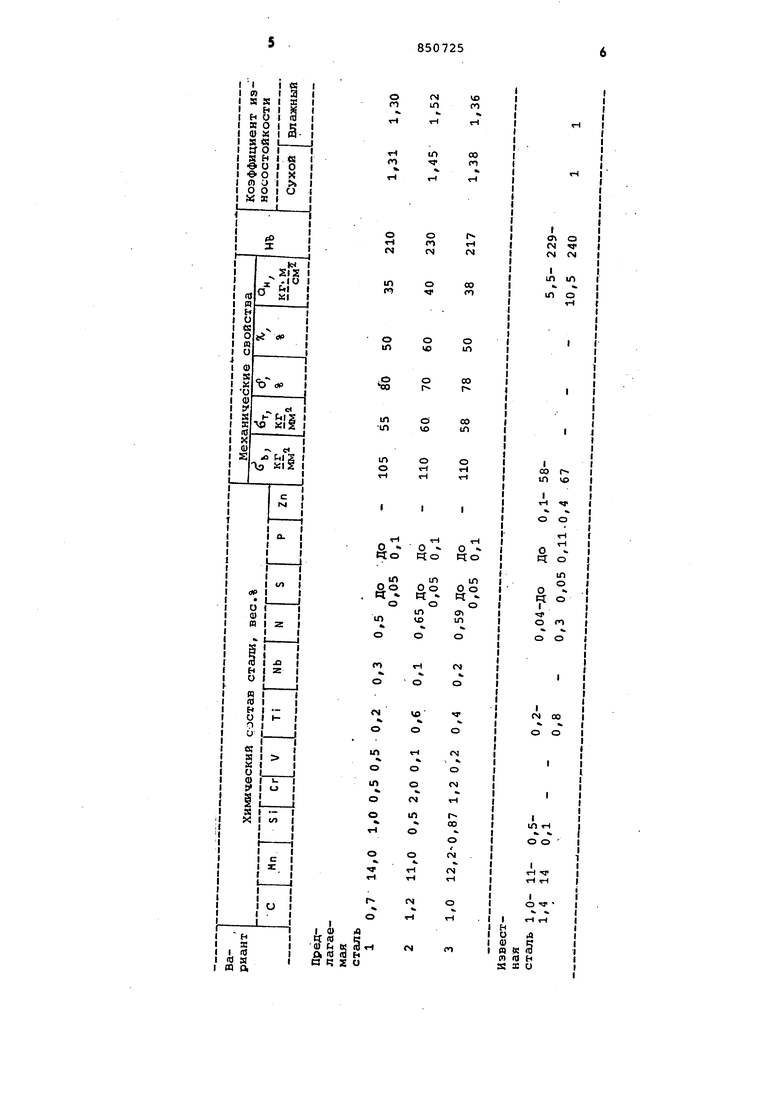

Изобретение относится к черной металлургии, в частности к сталям, предназначенным для литых деталей, подвергающихся интенсивному ударноабразивному изнашиванию. Известна стать следующего состава, вес.%: Углерод 1,0-1,4 Кремний 0,5-1,0 Марганец11-14 Титан0,2-0,8 Цирконий 0,1-0,4 Азот0,04-0,3 Железо Остальное Недостатком известной стали явля ются низкие механические характерис тики и износостойкость. Цель изобретения - повЕлшение механических характеристик и износост кости . Для достижения указанной цели сталь, содержащая углерод, марганец кремний, титан, азот и железо, допо нительно содержит хром, ванадий и ниобий при следующем соотношении KO понентов, вес.%: Углерод 0,7-1,2 Марганец 11,0-14,0 Кремний 0,5-1,0 Хром0,5г2,0 Ванадий 0,1-0,5 Титан 0,2-0,6 Ниобий О,1-0,3 Азот 0,50-0,65 Железо Остальное Сталь может содержать примеси вес.%: сера до 0,05; фосфор до 0,1. Дополнительное введение таких элементов как хром, ванадий и ниобий обусловлено тем, что они обладают высоким срсщством к азоту, что в совокупности обеспечивает повышение механических свойств и износостойкости. После закалки с температуры 1170 С в воду получают чисто аустенитную структуру, балл зерна 5-6. ; Химический состав и свойства полученной стали представлены в таблице . (1-й вариант) . ; Для моделирования условий ударноабразивного износа применяется следующая методика испытаний. Испытания на износ проводят в шаровой мельнице, состоящей из двух барабанов, закрепленных на одной оси. Оси барабанов расположены под углом.. 45° относительно оси мельницы, на которой они закреплены. Гаким образом, при вращении барабанов перемещение

загруженной массы происходит вверх, при каком-то определенном положении барбанов все содержимое барабанов падает вниз, кроме того, наклон осей барабанов заставляет содержимое барабана совершать поступательное движение вдоль оси барабана,

t

Внутренние размеры барабанов: диаметр 200 мм, длина 320 мм, число оборотов шаровой мельницы 33 об/мин. В барабан загружают 10 кг металлических шаров диаметром 50 мм, щебень 6 кг определенной размерности (порядка 10-20 мм) и испытуемые образцы, размером 10x10x25 мм.

Величину износа определяют по разница в весе образца до и после испытаний,

В первом барабане проводят испытания на сухой износ, во втором - на влажный. Во втором случае дополнительно в барабан добавляют воду в количестве 10% от веса щебня. Коэффициент износостойкости образцов известного состава принимают равным единице. Из таблицы видно, что стойкость

o образцов из стали нового состава повышена на 31% при сухом износе и на 30% при влажном износе. Механические свойства предлагаемой стали значи.тельно превосходят свойства извест5 НОЙ стали. Формула изобретения Сталь, содержащая углерод, марганец, кремний, титан, азот ч железо, отличающаяся тем, что, с целью повьпиения механических характеристик и износостойкости, он дополнительно содержит хром, ванади и ниобий при следующем соотношении компонентов, вес.%: Углерод 0,7-1,2 Марганец 11,0-14,0 0,5-1,0 Кремний 0,5-2,0 0,1-0,5 Ванадий 0,2-0,6 0,1-0,3 Ниобий 0,50-0,65 Остальное Железо Источники информации нятые во внимание при экспертизе 1. Авторское свидетельство СССР 95493, кл. С 22 С 38/14, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура | 1986 |

|

SU1411350A1 |

| Теплостойкая сталь | 1983 |

|

SU1157122A1 |

| Сталь | 1990 |

|

SU1752822A1 |

| Сталь | 1981 |

|

SU1002394A1 |

| ЧУГУН | 2006 |

|

RU2318910C1 |

| Сталь | 1980 |

|

SU931793A1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 1992 |

|

RU2048586C1 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

Авторы

Даты

1981-07-30—Публикация

1979-07-02—Подача