00

ел

Изобретение относится к литейному производству и может быть использовано для получения отливок, работающих в условиях ударно-абразивного износа при пониженных температурах.

Цель изобретения - повышение хладо- стойкости и ударно-абразивной износостойкости стали.

Предлагаемая лигатура содержит ванадий, кремний, марганец, хром, титан, углерод, азот, ниобий и железо при следующем соотнощении компонентов, мас.%: Марганец40-70

Кремний 3

Хром4- 9

Углерод0,15-3,00

Титан0,6-3,5

Ванадий0,5-2,5

Азот0,7-3,0

Ниобий0,4-4,0

ЖелезоОстальное

Повышение содержания в сплаве марганца с 5-25 до 40-70 мас.% способствует получению в обрабатываемой стали структуры, характеризующейся высокой пластичностью и ударной вязкостью, в том числе и при отрицательных температурах. Понижение содержания кремния с 5-30 до 0,1 - 2 мас.% благоприятно сказывается на структуре обрабатываемой стали.

Повышение содержания в сплаве марганца до 40-70 мас.% существенно меняет характер воздействия лигатуры и входящих в нее элементов на обрабатываемую сталь. Комплексное воздействие элементов в предлагаемом соотношении способствует образованию такой структуры стали, которая обеспечивает сочетание высокой прочности и вязкости стали, в том числе и при отрицательных температурах. Повышенное содержание марганца способствует получению стабильной аустенитной структуры, устойчи- |вой при больших отрицательных темпера- турах. Так как основу лигатуры составляет марганец, азот содержится в ней в значительной мере в твердом растворе. При обработке стали предлагаемой лигатурой значительная часть азота остается в твердом растворе, стабилизируя аустенит и благоприятно сказываясь на его прочностных и пластических свойствах. Той же цели способствует повышенное содержание азота в лигатуре.и значительно меньшее содержание кремния. Понижение содержания кремния до 1,0- 3,0 мас.% благоприятно сказывается кя структуре обрабатываемой стали, приводит к полному растворению карбидов и карбидонит- ридов при термообработке, повышению вязкости свойств стали при отрицательных температурах, увеличению ударно-абразивной стойкости отливок.

Снижение верхнего предела содержания углерода до 3 мас.%, а также нижнего предела до 0,15 мас.% несколько уменьшает

0

5

0

5

0

0

5

0

5

количество карбидов в структуре, что способствует повышению вязкости и снижению порога хладноломкости стали. Повышение пределов содержания титана до 0,6- 3,5 мас.% вызывает образование мелкодисперсных нитридов и карбонитридов титана, служащих как центрами первичной кристаллизации, так и упрочнителями аусте- нитного зерна против абразивного истирания, что способствует улучшению износостойкости.

Небольшие количества ванадия существенно увеличивают начальную твердость стали, что снижает абразивный износ в первый период эксплуатации до получения отливкой достаточного наклепа под действием ударных нагрузок. Однако с повышением содержания ванадия существенно снижается ударная вязкость, в том числе и при отрицательных температурах, тогда как твердость существенно не растет. Поэтому содержание ванадия в лигатуре уменьшено до 0,5-2,5 мас.%.

Введение в сталь с помощью предлагаемой лигатуры определенного соотношения марганца, кремния и ванадия в сочетании с присутствием ниобия и азота способствует образованию комплексного модификатора, что в сочетании с предлагаемыми интервалами содержания других элементов в лигатуре приводит к существенному улучшению хладостойкости и износостойкости обрабатываемой стали. Структура стали, обработанной предлагаемой лигатурой, характеризуется мелкозернистым строением, чистыми границами и наличием мелкодисперсных нитридов и карбонитридов, равномерно распределенных по объему аустенитного зерна.

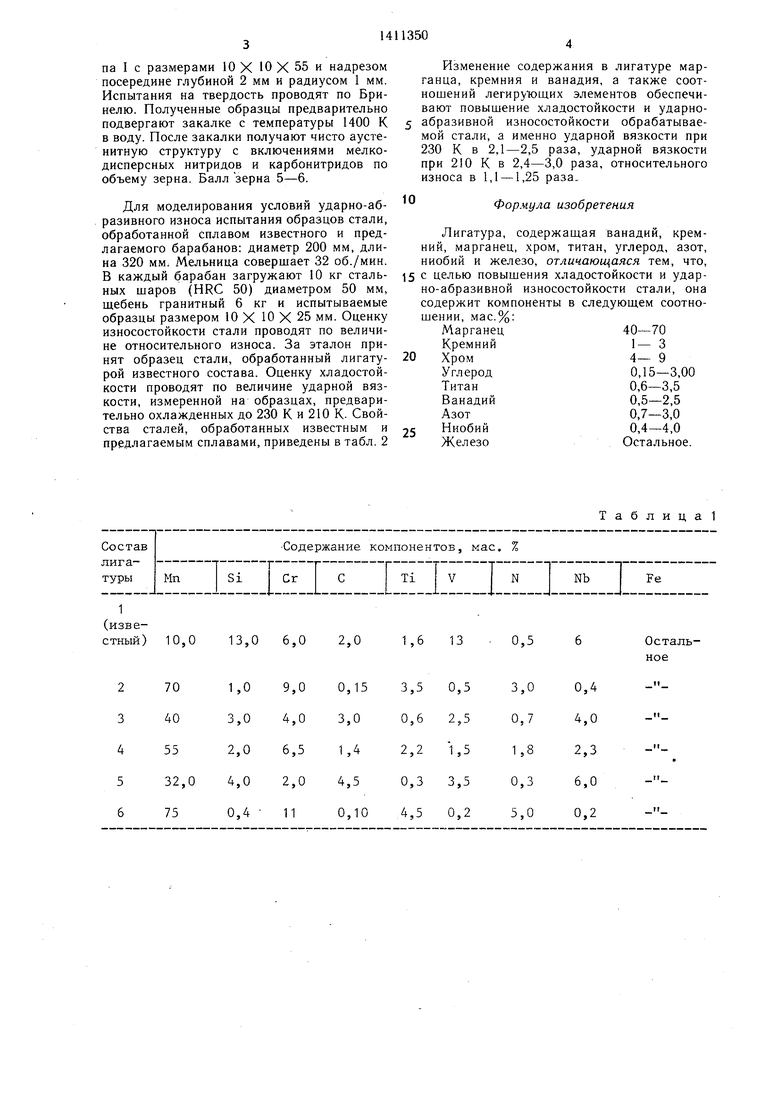

Лигатуру предлагаемого и известного составов получают сплавлением компонентов в плазменно-индукционной печи. В качестве шихты используют марганец металлический, ферромарганец, феррохром, феррованадий, феррониобий, ферротитан и газообразный азот. Составы известной и предлагаемой лигатур приведены в табл. 1. В качестве примеси лигатура содержит до 0,35% фосфора и до 0,05% серы.

Известную и предлагаемую лигатуры нспользуют для обработки стали следующего химического состава, мас.%: С 0,40-0,45; Мп 2,5-3,2; Si 0,20-0,30; S до 0,02, Р до 0,02, выплавленной в электропечи.

В разливочный ковш вводят жидкую лигатуру с температурой 1580-1600 К в количестве 1:8 к объему расплава углеродистой стали, выпускаемого при температуре 1800- 1850 К. После 2-5 минytнoй выдержки сталь разливают, заливая пробы на механические испытания. Из проб вырезают стандартные образцы, содержание основных эле- FvieHTOB определяют химическим методом. Проводят испытания образцов стали на растяжение. Испытания на ударную вязкость проводят на призматических образцах типа I с размерами 10 X Ю X 55 и надрезом посередине глубиной 2 мм и радиусом 1 мм. Испытания на твердость проводят по Бри- нелю. Полученные образцы предварительно подвергают закалке с температуры 1400 К в воду. После закалки получают чисто аусте- нитную структуру с включениями мелкодисперсных нитридов и карбонитридов по объему зерна. Балл зерна 5-6.

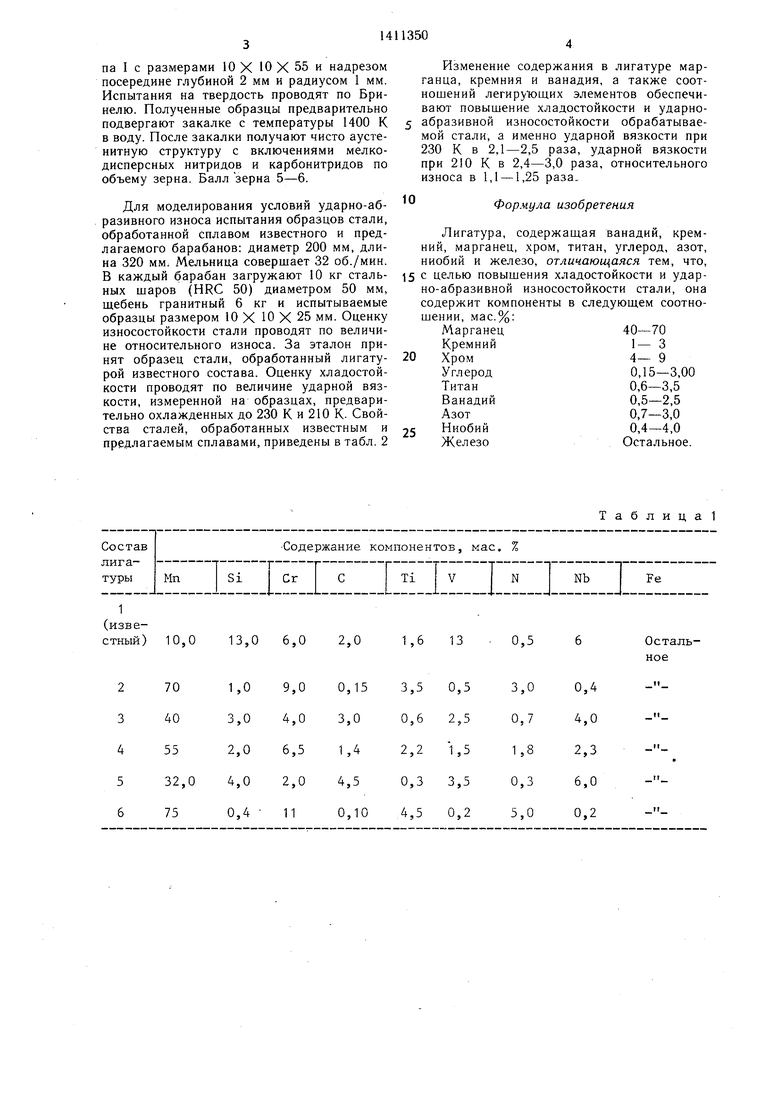

Для моделирования условий ударно-абразивного износа испытания образцов стали, обработанной сплавом известного и предлагаемого барабанов: диаметр 200 мм, длина 320 мм. Мельница совершает 32 об./мин. В каждый барабан загружают 10 кг стальных шаров (HRC 50) диаметром 50 мм, щебень гранитный 6 кг и испытываемые образцы размером 10 X Ю X 25 мм. Оценку износостойкости стали проводят по величине относительного износа. За эталон принят образец стали, обработанный лигатурой известного состава. Оценку хладостой- кости проводят по величине ударной вязкости, измеренной на образцах, предварительно охлажденных до 230 К и 210 К. Свойства сталей, обработанных известным и предлагаемым сплавами, приведены в табл. 2

Изменение содержания в лигатуре марганца, кремния и ванадия, а также соотношений легирующих элементов обеспечивают повышение хладостойкости и ударно- абразивной износостойкости обрабатываемой стали, а именно ударной вязкости при 230 К в 2,1-2,5 раза, ударной вязкости при 210 К в 2,4-3,0 раза, относительного износа в 1,1 -1,25 раза.,

Формула изобретения

Лигатура, содержащая ванадий, кремний, марганец, хром, титан, углерод, азот, ниобий и железо, отличающаяся тем, что, 15 с целью повышения хладостойкости и ударно-абразивной износостойкости стали, она содержит компоненты в следующем соотношении, мас.%:

Марганец40-70

Кремний1- 3

Хром4- 9

Углерод0,15-3,00

Титан0,6-3,5

Ванадий0,5-2,5

Азот0,7-3,0

Ниобий0,4-4,0

ЖелезоОстальное.

20

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для легирования стали | 1986 |

|

SU1359326A1 |

| Сплав для легирования стали | 1987 |

|

SU1507841A1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Легирующий сплав | 1986 |

|

SU1411349A1 |

| Сплав для раскисления, легирования и модифицирования стали | 1988 |

|

SU1523588A1 |

| Лигатура для стали | 1988 |

|

SU1585368A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

Изобретение относится к металлургии и может быть использовано в литейном и сталеплавильном производстве. Цель изобретения - повышение хладостойкости и ударно-абразивной износостойкости стали. Для достижения указанной цели сплав содержит марганец, кремний, хром, углерод, титан, ванадий, азот, ниобий и железо при следующем соотношении компонентов, мас.%: марганец 40-70; кремний 1-3; хром 4,0-9,0; углерод 0,15-3,0; титан 0,3- 3,5; ванадий 0,5-2,5; азот 0,7-3,0; ниобий 0,4-4,0; железо остальное. Изменение содержания в лигатуре марганца, кремния и ванадия, а также соотношений легирующих элементов обеспечили повышение хладостойкости и ударно-абразивной износостойкости обрабатываемой стали, а именно ударной вязкости при 230 К в 2,1-2,5 раза, ударной вязкости при 210 К в 2,4-3,0 раза, относительного износа в 1,1 -1,25 раза. 2 табл. с 5S

1

(известный) 10,0

13,0 6,0 2,0

2 3 4 5 6

Т а б л и ц а 1

1,6 13

0,5

Остальное

0,4 4,0 2,3 6,0 0,2

Таблица 2

| Лигатура для чугуна и стали | 1973 |

|

SU451779A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Лигатура | 1973 |

|

SU522254A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-07-23—Публикация

1986-10-27—Подача