(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1980 |

|

SU907082A1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| Сплав для легирования стали | 1987 |

|

SU1463786A1 |

| Литая износостойкая сталь | 1989 |

|

SU1664865A1 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| Сплав для легирования стали | 1987 |

|

SU1507841A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| СТАЛЬ | 1999 |

|

RU2166558C2 |

| Лигатура для стали | 1986 |

|

SU1328399A1 |

| Сталь | 1979 |

|

SU850725A1 |

i Изобретение относится к области металлургии, в частности, к сталям, предназначенным ОЛЯ литых деталей, подвергающихся интенсивному ударно-абразивному изнашиванию. Исследованиями установлено, что мак симальная износостойкость стали 110Г13Л достигается при получении чис то аустенитной структуры. В состав а ной стали входит марганец, запасы кото рого ограничены, к тому же известно, что извлечение его из руд очень трудоемкий процесс. Порэтому стоит проблема экономии дефицитного марганца, при О{Н новременном повышении прочностных ха- рактеристик и износостойкости выссжомарганцовистой стали Известна сталь, содержащая, вес.%: Углерод0,7-1,2 Марганец5-15 Алюминий0,1-0,5 Кремний.О,3-0,8 Азот0,05-О,3 Титан0,1-О,5 Железо .Остальное 2} . Недостатком атой стали являются низкие механические характеристики и «звосостойкость. Цель изобрегения - повышение меха нических свойств к износостойкости стали, при одновременном значительном ct кращенин содержания легирукицих эле ментов. Для дс сТижения указанной цели предлагаемая сталь, содержащая углерод, марганец, кремний, титан, азот и железо, содержит компоненты в следующем соотношении, вес.%: Углерод0,7-1,0 Марганец4,О-9,0 Кремний0,2-1,0 Титан0,03-0,15 АзотО,О8-1,0 Железо.Остальное Сталь может содержать примеси: серу до 0,05 вес.%, фосфор до 0,1 вес.%.

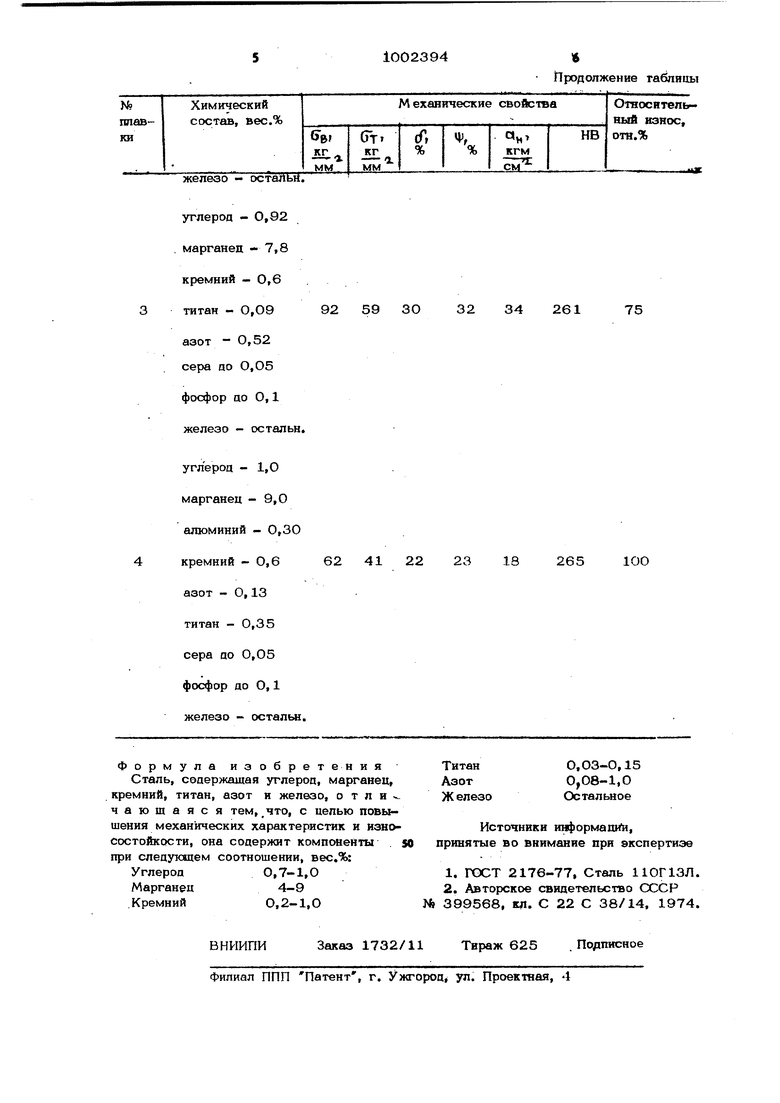

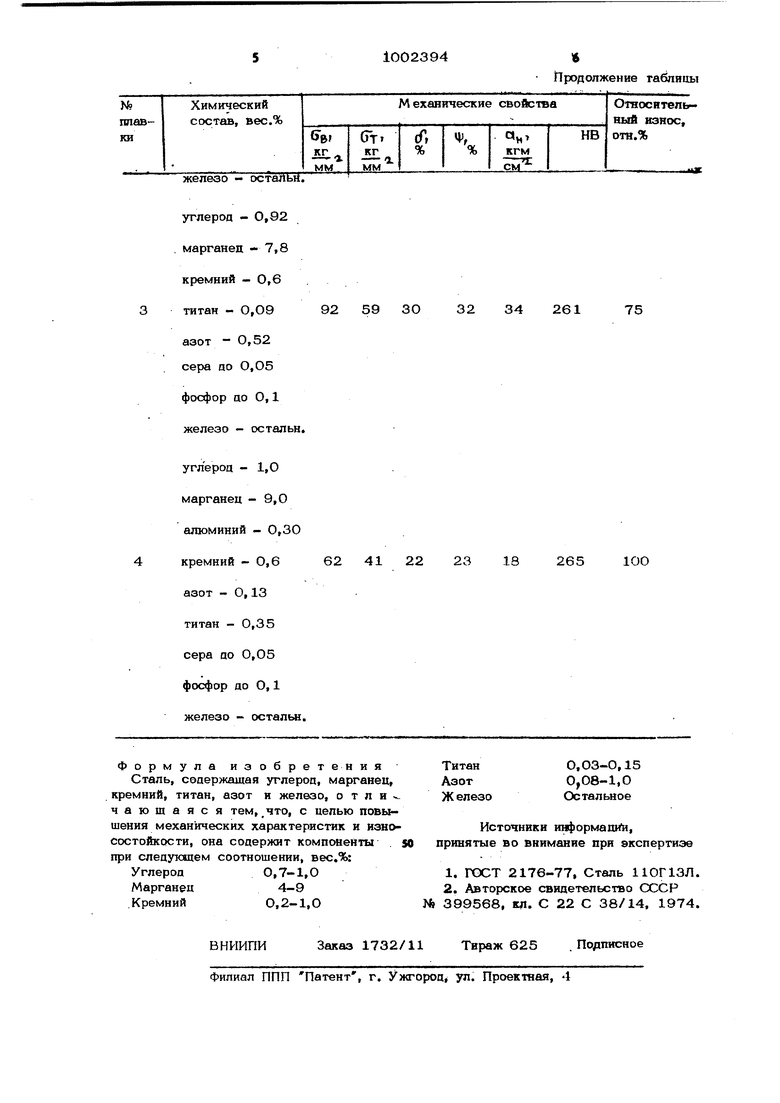

Химический состав и свойства предлагаемой стали приведены в таблице (плавка 1-3, известной - плавка 4).

Для моделирования условий ударноабразивного износа испытания образцов стали предлагаемого состава, а также для сравнения образпов стали известного состава, проводили в шаровой мельнида. Внутренние размеры барабанов: диаметр - 2ОО мм, длина 320 мм. Мельница совершает 32 оборота в минуту. В каждый барабан загружалось 10 кг стальных шаров (HRC 5О) диаметром 5О мм, щебень

гранитны 6 кг и испытьтаемые образг цы разме ром 1010«25. Оценка износо стойкости стали характеризовалась величиной относительного износа. За эталон был принят образец стали известного сое тава. Испытания показали, что износостоуглерод - 1,0 марганец - 4,О кремний - 1,0 титан - О,ОЗ азот - 0,О8 сера до 0,05 фосфор до 0,1 железо - остальн.

110 65 33

кость стали повысилась на 21% по сравнению со сталью известного состава.

/Микроструктуру опытных сталей анализируют на микроскопах МИМ-7 и МИМ-8. Величину зерна определяют по ГОСТ 5639-65. Испытани§ образцов стали на растяжение проводили по ГОСТ 1497-73 Испытания на ударную вязкость проводили на специально призматических образцах типа 1 по ГОСТ 9454-60 с размерами 1О(1ОУ55 мм с надрезом по середине глубиной 2 мм и радиусом 1 мм. Испытания на твердость проводили по Бринелю (ГОСТ 9012-59). Полученные образцы закаливали с температуры 1150°С погружением в воду. После закалки получили аустенитную структуру с включениями дисперсных нитридов тигана в основе зерна. Стоимость одной тонны стали только за счет экономии легирующих элементов понижена на 20-4О руб.

79

24О

40

31

82

270

30

35

Продолжение таблицы

Авторы

Даты

1983-03-07—Публикация

1981-11-10—Подача