Цель до,стигается тем, что в устройстве для охлаждения прокатных валков, включающем оаи,н или несколько -коллекторов с соплами для лодачи охлаждающих (сма зочно-охлаждающих) веществ и воздуха для -их распыления, площадь калибра среднего сопла коллектора равна двум-четырем площадям первого от его тор;ца, а площади калибров сопл, равноудаленных от оси ирокатки, равны и выполйены с уменьшением по мер-е HiX приближения к торцам коллектора в соответствии с условием:

, -п А

РП - (1 -Л-) L,,

h.

N У,

1-()

L.,

где fi

площадь выходного сечения

;сопла;

:F - суммарная площадь выходных .сечений всех сопл коллектора;

:п - число сопл в коллекторе;

:LJ - расстояние от среднего до

i-fo сопла .коллектора

;()

т - половина длины коллектора; N - число рядов 1сопл в коллекторе;

,2-0,5 - коэффициент неравномерности распределения охла:дителя по длине бочки валка.

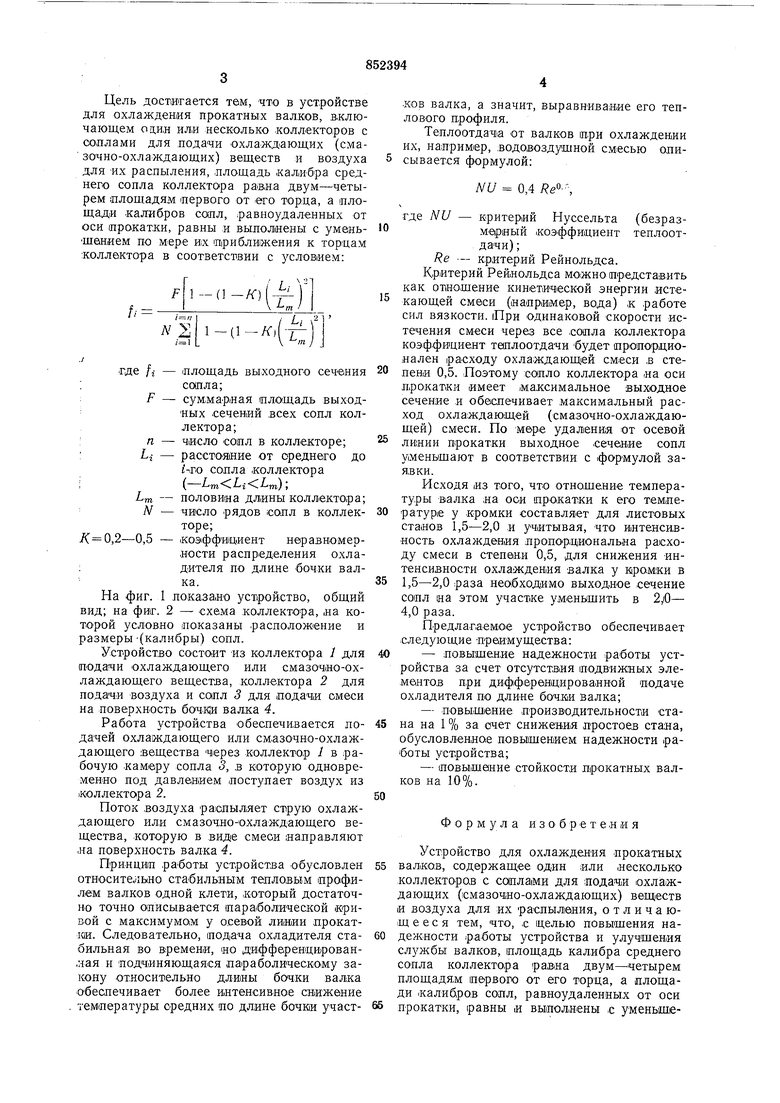

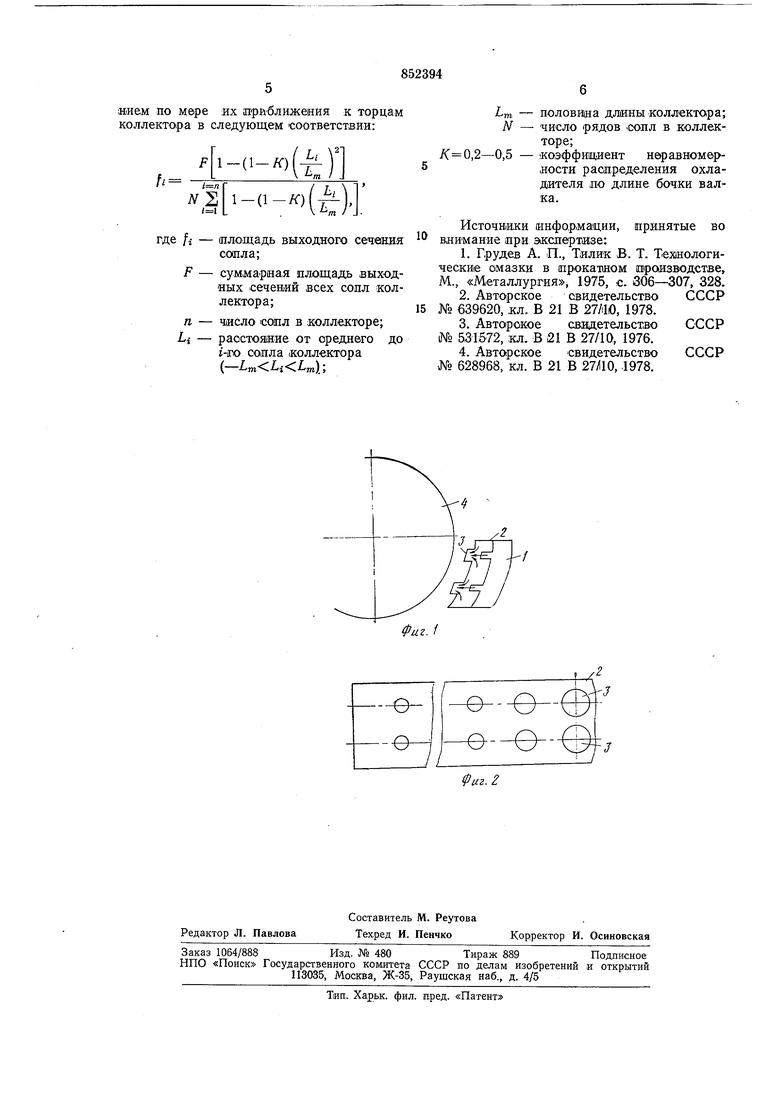

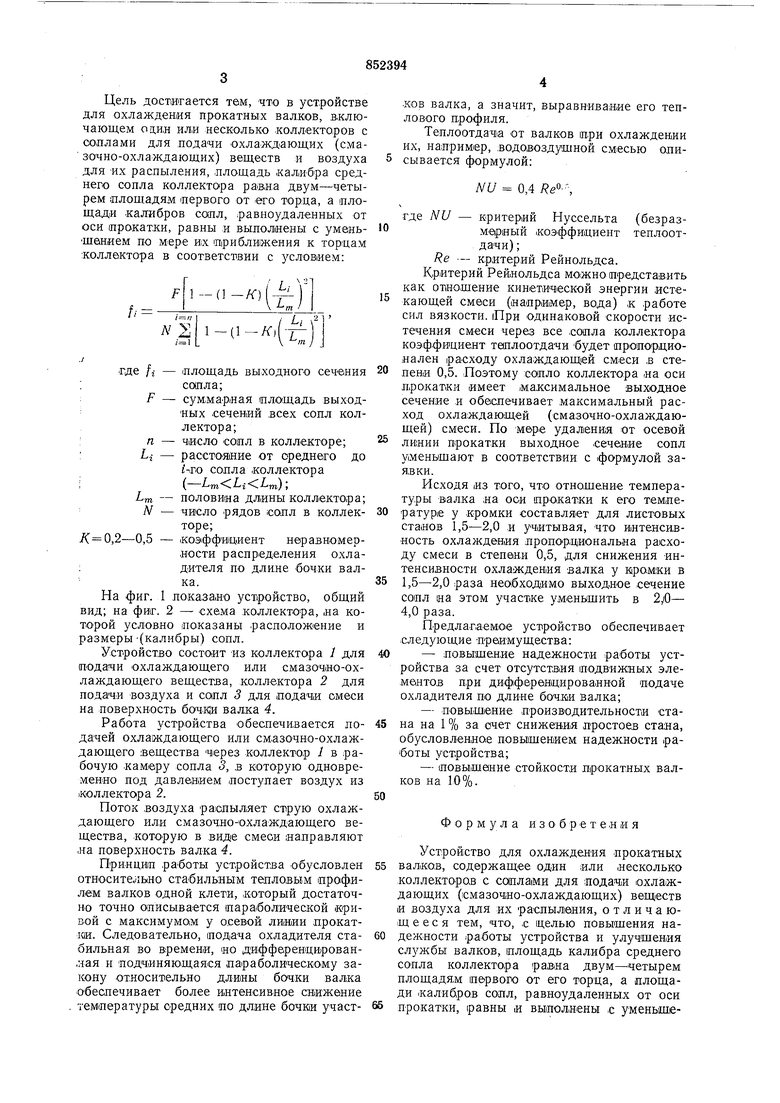

На фиг. 1 показано устройство, общий вид; на фиг. 2 - схема .коллектора, на которой условно показаны расположение и размеры (калибры) сопл.

Устройство состоит -из коллектора / для подачи охлаждающего или смазочно-охлаждающего вещества, коллектора 2 для подачи воздуха и сопл 3 для подач,и смеси на поверхность бочк;и валка 4.

Работа устройства обеспечивается подачей охлаждающего или смлзочно-охлаждающего вещества через коллектор 1 в рабочую камеру сопла 3, в которую одновременно под давлением поступает воздух из коллектора 2.

Поток воздуха распыляет струю охлаждающего или смазочно-охлаждающего вещества, которую в виде смеси направляют на поверхность валка 4.

Принцип работы устройства обусловлен относительно стабильным тепловым профилем валков одной клети, который достаточно точно описывается параболической кривой с максимумам у осевой ли|Н|Ии прокатии. Следовательно, подача охладителя стабильная во времени, «о дифференщированлая и подчиняющаяся параболическому закону относительно длины бочки валка обеспечивает более и,нтен сивн0е снижение температуры средних по длине бочки участков валка, а значит, выравнивание его теплового профиля.

Теплоотдача от валков при охлаждении их, например, водовоздущной смесью описывается формулой:

ми 0,4 ,

где NU - критерий Нуссельта (безразМе|рный коэффициент теплоотдачи) ;

Re - критерий Рейнольдса. Критерий Рейнольдса можно представить как отношение кинетической энергии истекающей смеси (например, вода) к работе сил вязкости. |При одинаковой скорости истечения смеси через все сопла коллектора коэффи1циент теплоотдачи -будет пропорционален расходу охлаждающей смеси в степени 0,5. Лоэтому сопло коллектора на оси прокатки имеет максимальное выходное сечение и обеспечивает .максимальный расход охлаждающей (смазочно-охлаждающей) смеси. По мере удаления от осевой

линии прокатки выходное сечение сопл уменьшают в соответствии с формулой заявки.

Исходя из того, что отношение температуры вал.ка на оси прокатки к его температуре у кромки составляет для листовых станов 1,5-2,0 и учитывая, что интенсивность охлаждения пропорциональна расходу смеси в степени 0,5, для снижения интенсивности охлаждения ва.лка у кромки в

1,5-2,0 раза необходимо выходное сечение сопл на этом участке уменыщить в 2,0- 4,0 раза.

Предлагаем.ое устройство обеспечивает следующие преимущества:

- повышение надежности работы устройства за счет отсутствия подвижных эле.ментов при дифференцированной подаче охладителя по длине боч.К|И валка;

-повышение производительности стана на 1 % за счет снижения простоев стана,

обусловленное повыщевием надежности работы устройства;

-яовыщение стойкости прокатных валков на 10%.

Формула изобретения

Устройство для охлаждения прокатных валков, содержащее один или неско.лько .коллекторов с соплами для подачи охлаждающих (смазочно-охлаждающих) веществ и воздуха для их распьшвиия, отличающееся тем, что, с целью повышения надежности работы устройства и улучшения службы валков, площадь калибра среднего соп.ла коллектора равна двум-четырем площадям первого от его торца, а площади калибров сопл, равноудаленных от оси прокатки, равны и выполн ены с уменьшением по мере их приближения к торцам коллектора в следующем соответствии:

(-K)

Г/ ;. т

1-(1-л-) - ,

L..

fi - (площадь выходного сечения сопла;

F - суммарная площадь выходных сечеаий всех сопл коллектора;

п - Ч1ИСЛО сопл в коллекторе; Li - расстояние от среднего до t-iTO сопла коллектора (

половииа длины коллектора;

-т

N - число рядов .сопл в коллекторе;0,2-0,5 -

коэффициент неравномерности распределения охладителя по длине бочки валка.

Источиики информации, принятые во внимание при экспертизе:

1.Труден А. П., Тилик В. Т. Тех1нологические омазки в прокатном производстве, М., «Металлургия, 1975, с. 306-307, 328.

2.Авторское свидетельство СССР № 639620, кл. В 21 В 27/ilO, 1978.

3.Авторское свидетельство СССР № 531572, кл. В 21 В 27/10, 1976.

4.Авторское -свидетельство СССР vNb 628968, кл. В 21 В 27ЛО, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения и подачи технологической смазки на валки прокатного стана | 1979 |

|

SU869881A1 |

| Валковый узел прокатной клети | 1984 |

|

SU1311798A1 |

| Клеть для продольной прокатки | 1991 |

|

SU1808430A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ВАЛКОВ СОРТОПРОКАТНОЙ КЛЕТИ | 2005 |

|

RU2287384C1 |

| Способ охлаждения прокатных валков | 1981 |

|

SU980884A1 |

| Клеть для продольной прокатки | 1990 |

|

SU1745381A1 |

| Способ охлаждения валков | 1979 |

|

SU854472A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2446025C2 |

| Устройство для подачи технологической смазки на поверхность прокатных валков | 1980 |

|

SU1005966A1 |

| Способ охлаждения валков блюминга и устройство для его осуществления | 1988 |

|

SU1607987A1 |

иг. f

Авторы

Даты

1981-08-07—Публикация

1979-10-23—Подача