роны торца бочки валка снабжены глухо- донными полукольцевыми спрейерами с отверстиями в сторону этого торца, а в полости всех коллекторов установлены глу- ходонные трубки, причем в коллекторах с полукольцевыми спрейерами они выполнены по длине их прямолинейной части и снабжены отверстиями в сторону шейки валка, а концы трубок других коллекторов выполнены по форме полукольца, размещены в полукольцевых спрейерах соседних коллекто1

Изобретение относится к черной металлургии, в частности к прокатному производству, и может быть использовано при проектировании нового и реконструкции старого оборудования прокатных цехов.

Цель изобретения - повышение эксплуатационной стойкости валков.

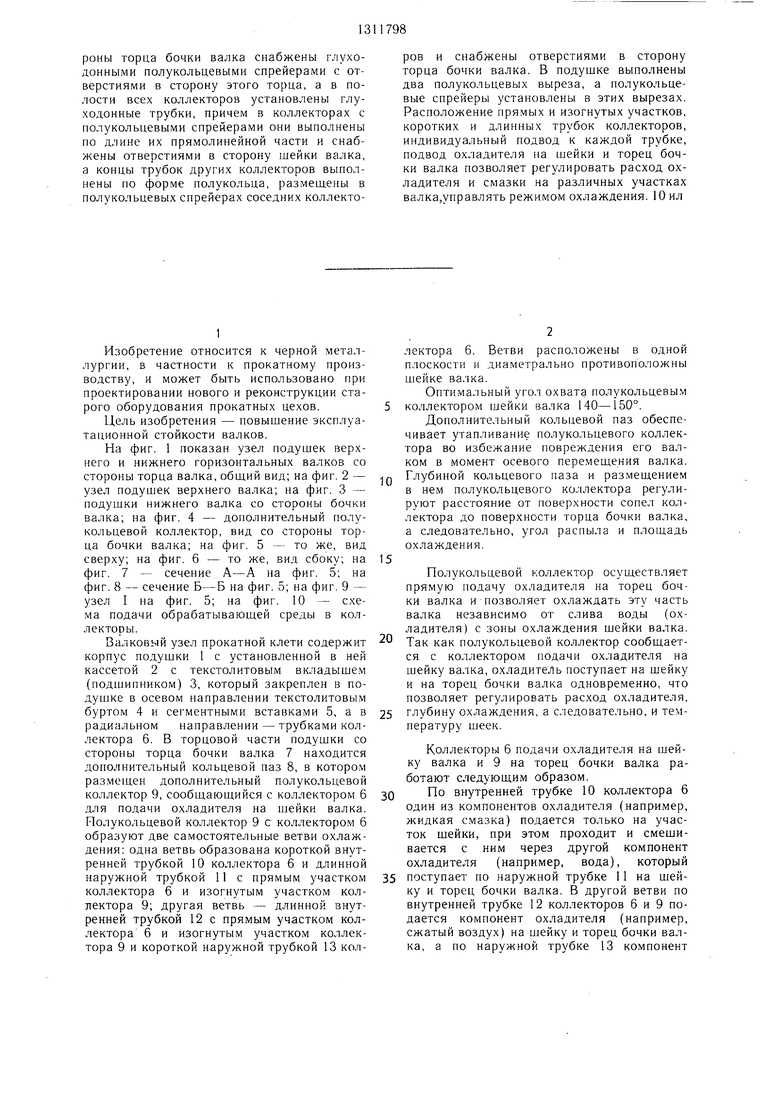

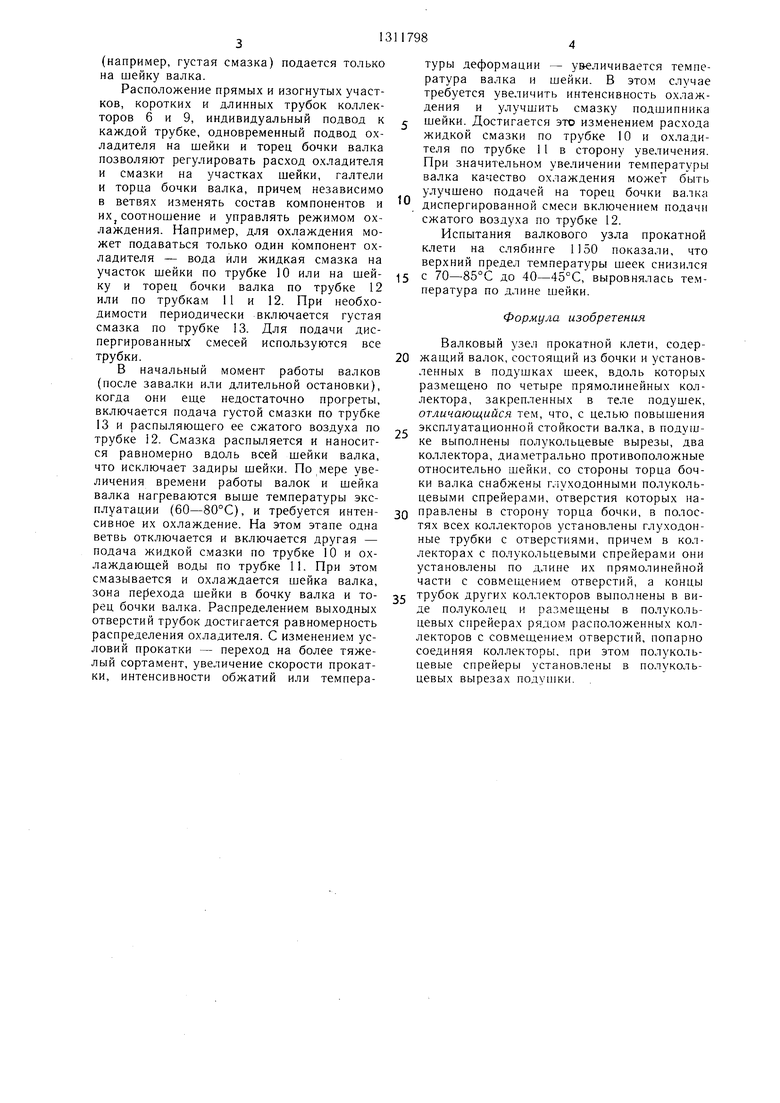

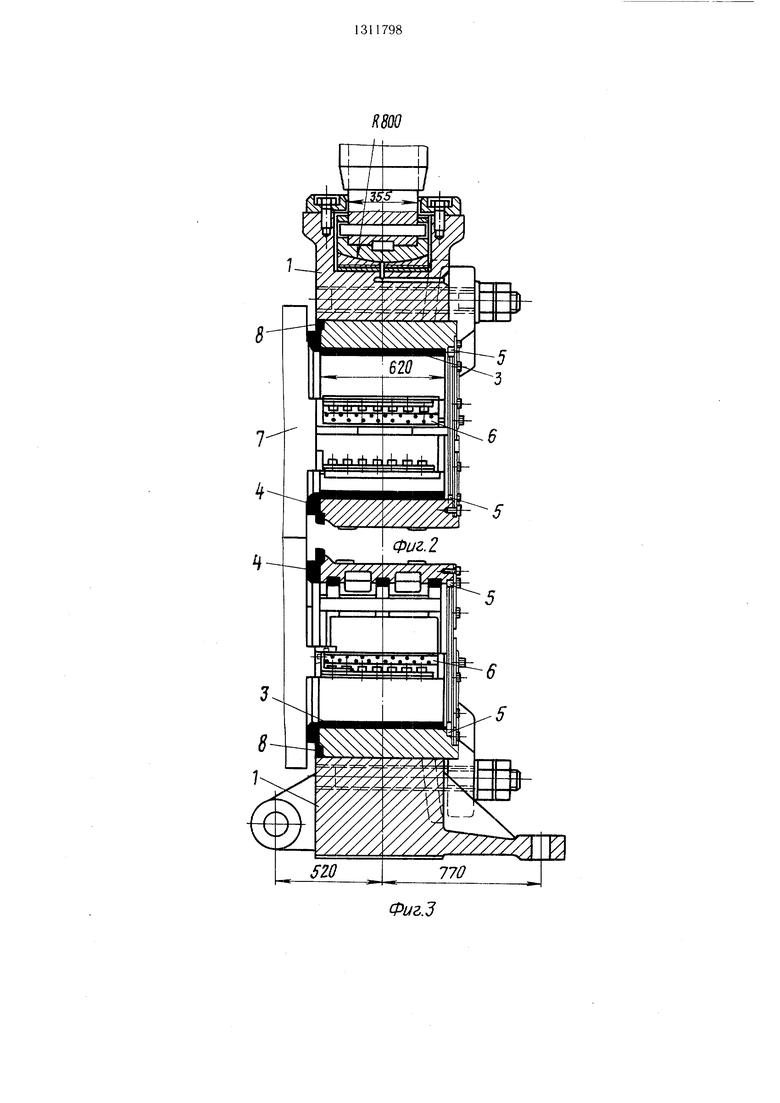

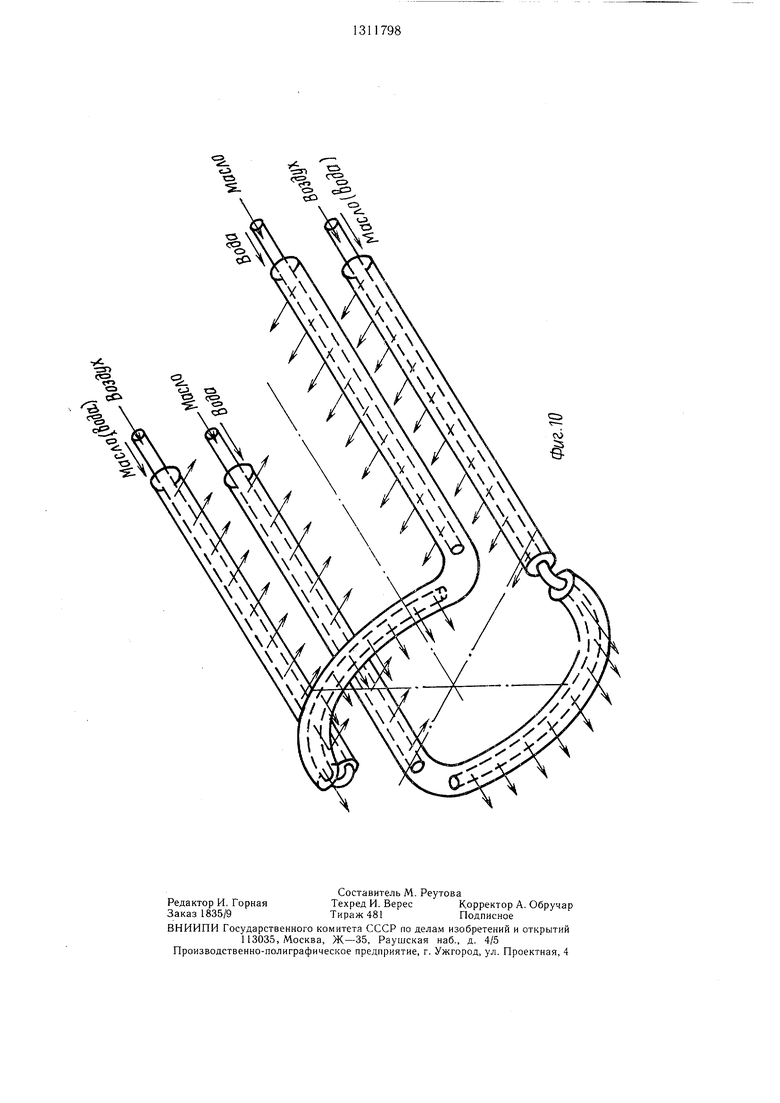

На фиг. 1 показан узел подушек верхнего и нижнего горизонтальных валков со стороны торца валка, обидий вид; на фиг. 2 - узел подушек верхнего валка; на фиг. 3 - подушки нижнего валка со стороны бочки валка; на фиг. 4 - дополнительный полукольцевой коллектор, вид со стороны торца бочки валка; на фиг. 5 - то же, вид сверху; на фиг. б - то же, вид сбоку; на фиг. 7 - сечение А-А на фиг. 5; на фиг. 8 - сечение Б-Б на фиг. 5; на фиг. 9 - узел I па фиг. 5; на фиг. 10 - схема подачи обрабатываюш,ей среды в коллекторы.

Валковый узел прокатной клети содержит корпус подушки 1 с установленной в ней кассетой 2 с текстолитовым вкладышем (подшипником) 3, который закреплен в подушке в осевом направлении текстолитовым буртом 4 и сегментными вставками 5, а в радиальном направлении - трубками коллектора 6. В торцовой части подушки со стороны торца бочки валка 7 находится дополнительный кольцевой паз 8, в котором размешен дополнительный полукольцевой коллектор 9, сообщаюшийся с коллектором 6 для подачи охладителя на шейки валка. Иолукольцевой коллектор 9 с коллектором 6 образуют две самостоятельные ветви охлаждения: одна ветвь образована короткой внутренней трубкой 10 коллектора б и длинной наружной трубкой 11 с прямым участком коллектора б и изогнутым участком коллектора 9; другая ветвь - длинной внутренней трубкой 12 с прямым участком коллектора 6 и изогнутым участком коллектора 9 и короткой наружной трубкой 13 колров и снабжены отверстиями в сторону торца бочки валка. В подушке выполнены два полукольцевых выреза, а полукольцевые спрейеры установлены в этих вырезах. Расположение прямых и изогнутых участков, коротких и длинных трубок коллекторов, индивидуальный подвод к каждой трубке, подвод охладителя на шейки и торец бочки валка позволяет регулировать расход охладителя и смазки на различных участках валка,управлять режимом охлаждения. 10 ил

лектора б. Ветви расположены в одной плоскости и диаметрально противоположны шейке валка.

Оптимальный угол охвата полукольцевым коллектором шейки валка 140-150°.

Дополнительный кольцевой паз обеспечивает утапливание полукольцевого коллектора во избежание повреждения его валком в момент осевого перемещения валка.

Q Глубиной кольцевого паза и размещением в нем полукольцевого коллектора регулируют расстояние от поверхности сопел коллектора до поверхности торца бочки валка, а следовательно, угол распыла и площадь охлаждения.

5

Полукольцевой коллектор осуществляет прямую подачу охладителя на торец бочки валка и позволяет охлаждать эту часть валка независимо от слива воды (охладителя) с зоны охлаждения шейки валка.

0 Так как полукольцевой коллектор сообщается с коллектором подачи охладителя на шейку валка, охладитель поступает на шейку и на торец бочки валка одновременно, что позволяет регулировать расход охладителя,

5 глубину охлаждения, а следовательно, и температуру шеек.

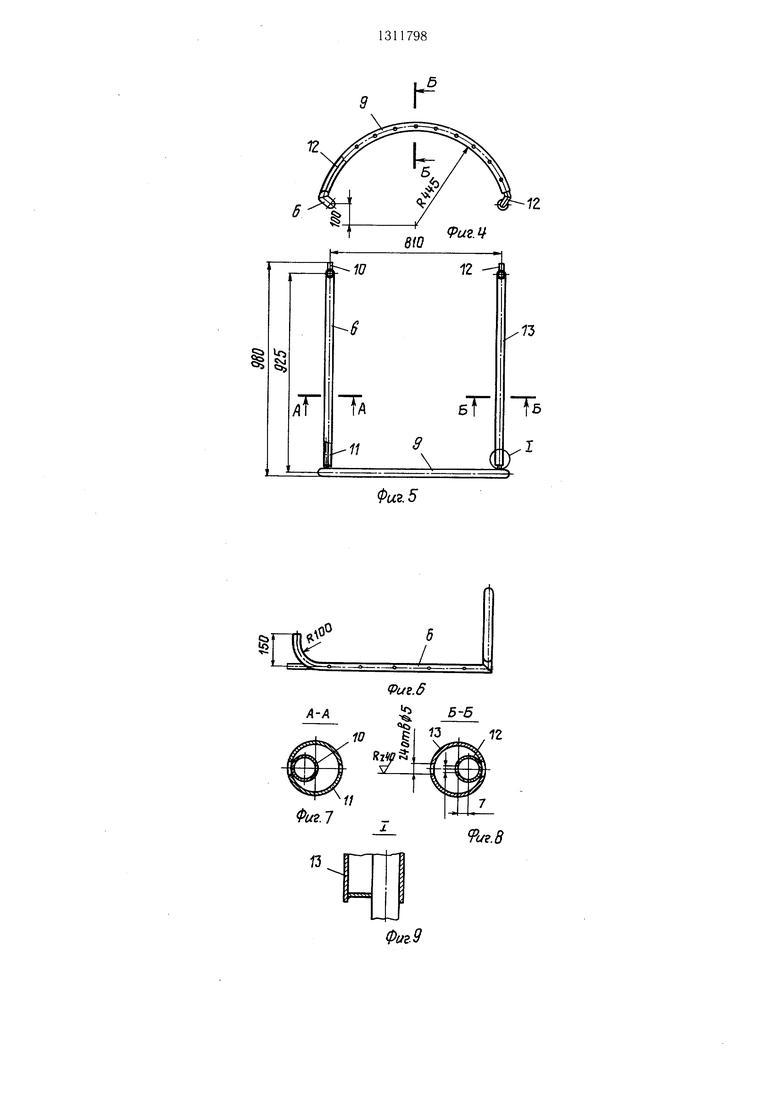

Коллекторы 6 подачи охладителя на шейку валка и 9 на торец бочки валка работают следующим образом.

0 По внутренней трубке 10 коллектора б один из компонентов охладителя (например, жидкая смазка) подается только на участок щейки, при этом проходит и смешивается с ним через другой компонент охладителя (например, вода), который

5 поступает по наружной трубке 11 на шейку и торец бочки валка. В другой ветви по внутренней трубке 12 коллекторов б и 9 подается компонент охладителя (например, сжатый воздух) на шейку и торец бочки валка, а по наружной трубке 13 компонент

(например, густая смазка) подается только на шейку валка.

Расположение прямых и изогнутых участков, коротких и длинных трубок коллекторов 6 и 9, индивидуальный подвод к каждой трубке, одновременный подвод охладителя на шейки и торец бочки валка позволяют регулировать расход охладителя и смазки на участках шейки, галтели и торца бочки валка, причем независимо в ветвях изменять состав компонентов и их соотношение и управлять режимом охлаждения. Например, для охлаждения может подаваться только один компонент охладителя - вода или жидкая с.мазка на

Испытания валкового узла прокатной клети на слябинге 1150 показали, что верхний предел температуры шеек снизился

пература по длине шейки.

участок шейки по трубке 10 или на шей- .|5 с 70-85°С до , выровнялась тем- ку и торец бочки валка по трубке 12 или по трубка.м 11 и 12. При необходимости периодически включается густаяФормула изобретения смазка по трубке 13. Для подачи диспергированных смесей используются все трубки.

В начальный момент работы валков (после завалки или длительной остановки), когда они еш,е недостаточно прогреты, включается подача густой смазки по трубке 13 и распыляюшего ее сжатого воздуха по с трубке 2. Смазка распыляется и наносится равномерно вдоль всей шейки валка, что исключает задиры шейки. По мере увеличения времени работы валок и шейка валка нагреваются выше температуры эксВалковый узел прокатной клети, содер- 20 жащий валок, состоящий из бочки и установленных в подушках шеек, вдоль которых размешено по четыре прямолинейных коллектора, закрепленных в теле подушек, отличающийся тем, что, с целью повышения эксплуатационной стойкости валка, в подушке выполнены полукольцевые вырезы, два коллектора, диаметрально противоположные относительно шейки, со стороны торца бочки валка снабжены глуходонными полукольцевыми спрейерами, отверстия которых наплуатации (60-80°С), и требуется интен- зо правлены в сторону торца бочки, в полоссивное их охлаждение. На это.м этапе одна ветвь отключается и включается другая - подача жидкой смазки по трубке 10 и охлаждающей воды по трубке 11. При этом смазывается и охлаждается шейка валка.

тях всех коллекторов установлены глуходон- ные трубки с отверстиями, причем в коллекторах с полукольцевыми спрейерами они установлены по длине их прямолинейной части с совмещением отверстий, а концы

зона пе ехода шейки в бочку валка и то- 35 тРУбок других коллекторов выполнены в ви- рец бочки валка. Распределением выходных отверстий трубок достигается равномерность распределения охладителя. С изменением условий прокатки - переход на более тяжелый сортамент, увеличение скорости прокатки, интенсивности обжатий или темпераде полуколец и размещены в полукольцевых спрейерах рядом расположенных коллекторов с совмещением отверстий, попарно соединяя коллекторы, при этом полукольцевые спрейеры установлены в полукольцевых вырезах подушки. .

туры деформации - увеличивается температура валка и шейки. В этом случае требуется увеличить интенсивность охлаждения и улучшить смазку подшипника шейки. Достигается это изменением расхода жидкой смазки по трубке 10 и охладителя по трубке 11 в сторону увеличения. При значительном увеличении температуры валка качество охлаждения может быть улучшено подачей на торец бочки валка диспергированной смеси включением подачи сжатого воздуха по трубке 12.

Испытания валкового узла прокатной клети на слябинге 1150 показали, что верхний предел температуры шеек снизился

с 70-85°С до , выровнялась тем- Формула изобретения

пература по длине шейки.

с 70-85°С до , в Формула изоб

с 70-85°С до , выровнялась тем- Формула изобретения

Валковый узел прокатной клети, содер- жащий валок, состоящий из бочки и установленных в подушках шеек, вдоль которых размешено по четыре прямолинейных коллектора, закрепленных в теле подушек, отличающийся тем, что, с целью повышения эксплуатационной стойкости валка, в подушке выполнены полукольцевые вырезы, два коллектора, диаметрально противоположные относительно шейки, со стороны торца бочки валка снабжены глуходонными полукольцевыми спрейерами, отверстия которых натях всех коллекторов установлены глуходон- ные трубки с отверстиями, причем в коллекторах с полукольцевыми спрейерами они установлены по длине их прямолинейной части с совмещением отверстий, а концы

тРУбок других коллекторов выполнены в ви-

де полуколец и размещены в полукольцевых спрейерах рядом расположенных коллекторов с совмещением отверстий, попарно соединяя коллекторы, при этом полукольцевые спрейеры установлены в полукольцевых вырезах подушки. .

Фиг.З

12

(Pu2.4

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть | 1983 |

|

SU1127653A1 |

| ВАЛОК ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА, ЧЕТЫРЕХВАЛКОВАЯ И ШЕСТИВАЛКОВАЯ КЛЕТИ С ПРИМЕНЕНИЕМ ЭТОГО ВАЛКА И НЕПРЕРЫВНАЯ ГРУППА ЧЕТЫРЕХВАЛКОВЫХ И (ИЛИ) ШЕСТИВАЛКОВЫХ КЛЕТЕЙ | 2012 |

|

RU2539119C2 |

| Прокатная клеть | 1980 |

|

SU984519A1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ | 1993 |

|

RU2065334C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ПОДУШЕК РАБОЧЕГО ВАЛКА КЛЕТИ КВАРТО | 1998 |

|

RU2137561C1 |

| Устройство для демонтажа и монтажа узлов подушек с прокатным валком | 1977 |

|

SU778989A1 |

| Прокатная клеть | 1983 |

|

SU1072934A1 |

| Прокатный валок | 1973 |

|

SU540687A1 |

| ПОДУШКА ПРОКАТНОГО ВАЛКА | 2009 |

|

RU2391157C1 |

| ЦЕЛЬНОКОВАНЫЙ РАБОЧИЙ ВАЛОК ДЛЯ ПРОКАТКИ ЛИСТОВОГО МЕТАЛЛА | 2003 |

|

RU2254185C1 |

Изобретение относится к области черной металлургии, в частности к прокатному производству, и может быть использовано при проектировании нового и реконструкции старого оборудования прокатных цехов. Цель изобретения - повышение эксплуатационной стойкости валков. В вал- ково.м узле клети прокатного стана, содержащем валок с бочкой и шейками, подушки 1 на каждой шейке, и по четыре продольных коллектора на этих подушках, два продольных коллектора подушки со стосл Г) ОО

§

Фиг. 5

A-A

5-6

12

Составитель М. Реутова

Техред И. ВересКорректор А. Обручар

Тираж 481Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Целиков А | |||

| И., Смирнов В | |||

| В | |||

| Прокатные станы | |||

| М., 1958, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

Авторы

Даты

1987-05-23—Публикация

1984-10-15—Подача