1

Изобретение относится к технологии синтеза высокомолекулярных соединений, в частности линейных поли.уретанов, и может быть использовано для производства адгезивов, покрытий

и т.д.

Известен способ получения полиуретанов путем многоч51совой дозировки диизоцианата или полиэфира с концевыми ОН-группами в полиэфир или диизоцианат соответственно t lНаиболее близким к предлагаемому по технической сущности является способ получения полиуретанов путем взаимодействия сложного полиэфира с концевыми гидроксильными группами с изоцианат ным компонентом С2 .

Недостатком известного способа является высокая скорость выделения тепла при взаимодействии NCO- и ОН-групп, что может привести к локальным разогревам и образованию аллофанатных межмолекулярных сшивок в полиуретане и к сниже1|ию его молекулярного веса.

Целью изобретения является снижение экзотермии процесса и улучшение эластических свойств полиуретана.

Указанная цель достигается тем, что при получении полиуретанов путем взаимодействия сложного полиэфира с гидроксильными группами с изо- . цианатным компонентом процесс ведут в присутствии 2-15% от массы полиэфира продукта взаимодействия аэросила и хлористого кальция, а в качестве изоцианатного компонента используют смесь толуилендиизоцианата с полиизоцианатом при весовом соотно10шении 1:0,9-1:1,1 соответствеяно.

Продукт взаимодействия хлористого кальция и аэросила готовят по следующей методике. К 1%-ному раствору хлористогокальция в ацетоне добав15ляют аэросил из расчета на 1 мае.ч. раствора 1 мае.ч. аэросила. Смесь тщательно перемешивают, после чего гщетон отгоняют и аэросил прогревают при в течение 3 ч.

20

Соотношение компонентов,ориентировочно принято таким, чтобы заблокировать все сн айольные группы аэросила.

Пример I. Синтез проводят 25 в реакторе емкостью 20 л, оборудованном якорной мешалкой и рубашкой, в крторую предусмотрена подача обогревгиощей и охлаждаютей воды. К реактору подведена азотная и вакуумная линии.

В реактор загружают 10 кг полидиэтиленгликольадипината марки ГЩА-800-(ТУ 38-103-287-75), 0,5 кг продукта взаимодействия аэросила и хлористого кальция (5% от массы полиэфира) и смесь подвергают сушке (температура 100°С). при перемешивании под вакуумом до содержания влаги не более 0,05%.

Затем содержимое реактора охлаждают до 25±5, вакуум стравливают сухим азотом и загружают в один прием смесь диизоцианатов в количестве 4,1 кг, состоящую из 2,1 кг толуилендиизоцианата марки Т 65/35 (ТУ 6-03-340-73) и 2,0 кг полиизоцианата марки (ТУ 6-03-375-75). .

За счет экзотермического эффекта температура реакционной-смеси поднимается не выше и в дальнейшем сохраняется в диапазоне 55-60 0 до содержания в реакционной массе NCO-. групп в количестве 6+0,1%. Синтез ведется без подачи хладагента в рубашку аппарата. Затем в реактор загружают этилацетат и реакционную массу выдерживают с постепенньом охлаждением до содержания NCO-rpynn 3,5+0,1%. При температуре 25+5°С целевой продукт выгружают в герметично закрытые емкости.

Пример 2. То же, но в полиэфир перед сушкой загружают продукт взаимодействия хлористого кальция и аэросила в количестве 10% от массы

полиэфира и целевой продукт выгружают при содержании 3,4+0,1% NCO-rpyn

Пример 3. То же, но в полиэфир перед сушкой загружают продукт взаимодействия хлористого кальция и аэросила в количестве 15% от массы полиэфира и целевой продукт выгружают при содержании 3,2+0,.% NCOrpynn..

Пример 4. То же, но в полиэфир перед сушкой загоужают продукт взаимодействия хлористого кальция и аэросила в количестве 2% от массы полиэфира и целевой продукт выгружают при содержании 3,6+0,1% NCOrpynn.

Пример 5 (контрольный). То же, но без введения продукта взаимодействия хлористого кальция и аэросила. Температура реакционной массы возросла до 120С, произошло обра-зование нерастворимого геля.

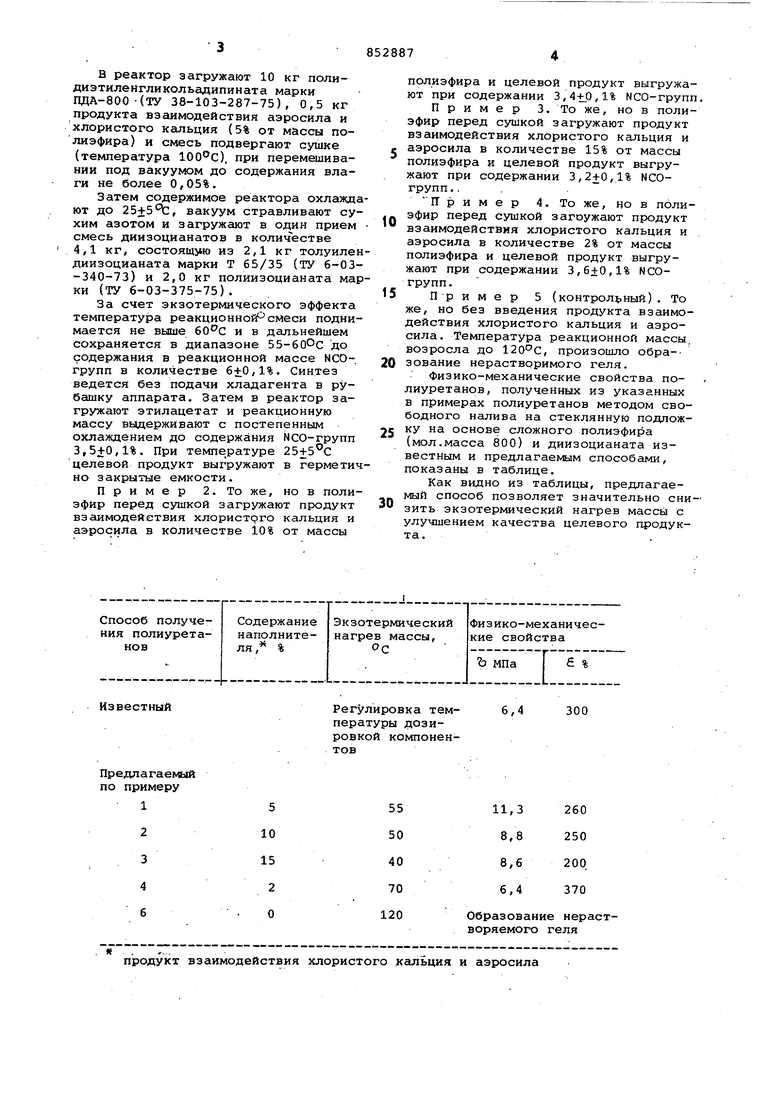

Физико-механические свойства полиуретанов, полученных из указанных в примерах полиуретанов методом свободного налива на стеклянную подложку на основе сложного полиэфира (мол.масса 800) и диизоцианата известным и предлагаемым способами, показаны в таблице.

Как видно из таблицы, предлагаемый способ позволяет значительно снизить экзотермический нагрев массы с улучшением качества целевого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ В ПОРОШКООБРАЗНОЙ ФОРМЕ | 1992 |

|

RU2031905C1 |

| ОДНОКОМПОНЕНТНЫЕ СИСТЕМЫ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2353628C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРУРЕТАНТИОЛОВ С АЛКОКСИСИЛАНОВЫМИ ГРУППАМИ | 2018 |

|

RU2669567C1 |

| Способ получения полиуретанмочевин | 1977 |

|

SU741799A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ЛАКА | 1968 |

|

SU430555A1 |

| Порошкообразная композиция | 1979 |

|

SU794044A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО СПОРТИВНОГО ПОКРЫТИЯ | 2008 |

|

RU2391372C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТОВ НА ОСНОВЕ ХЛОРВИНИЛОВЫХ ПОЛИМЕРОВ И ПОЛИУРЕТАНОВ | 2002 |

|

RU2227147C2 |

| НИЗКОВЯЗКИЕ ПОЛИУРЕТАНАКРИЛАТНЫЕ ДИСПЕРСИИ | 2010 |

|

RU2552629C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2220168C2 |

Регулировка температуры дозировкой компонентов

Предлагаемый по примеру

продукт взаимодействия хлористого кальция и аэросила

6,4

300 58528 Формула изобретения Способ получения полиуретанов путем взаимодействия сложного полкэфира с концевыми гидроксильными группами с изоцианатным компонентом, . отличающийся тем, что, с целью снижения экзотермии процесса и улучшения эластических свойств полиуретана, процесс ведут в присутствии 2-15% от массы полиэфира продукта взаимодействия аэросила и хлорис- 876 того кгшьция, а в качестве изоцианатного компонента используют смесь толуилендиизоцианата с полиизоцианатом при весовом соотношении 1:0,91:1,1 соответственно. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №506601, кл- С 08G 18/08, 1976. 2. Апухтина Н.П, Уретановые эластомеры, И.Л. Химия, 1971, с. 10 (прототип).

Авторы

Даты

1981-08-07—Публикация

1979-04-16—Подача