1

Изобретение относится к области металлургии, конкретнее к изысканию низколегированных сталей для тяжелонагруженных деталей, подвергающихся химико-термической обработке, и может найти приме- 5 нение в тракторной промышленности и автомобилестроении для изготовления преимущественно шестерен и валов.

Известна цементуемая сталь, содержащая компоненты при следующем соот- ю ношении, вес. %:

Углерод0,16-0,21

Марганец0,5-1,0

Кремний0,5-1,0

Хром0,8-1,115

Никель0,8-1,1

Молибден0,3-0,6

Титан0,03-0,12

Редкоземельные металлы 0,01-0,05 ЖелезоОстальное 1 20

Недостатком этой стали является низкая прочность сердцевины вследствие пониженного содержания углерода и высокого содержания кремния, снижающего способность стали к насыщению углеродом, 25 что не позволяет использовать эту сталь для изготовления тяжелонагруженных деталей, например шестерен силовых передач.

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому эффекту является цементуемая сталь, содержащая компоненты, вес. %: Углерод0,23-0,29

Кремний0,17-0,37

Марганец0,50-0,80

Хром0,40-0,60

Никель0,8-1,1

Молибден0,40-0,50

Титан0,04-0,09

ЖелезоОстальное 2

Носле закалки и низкого отпуска сталь имеет следующие механические свойства: Временное сопротивление,

КГС/ММ2120

Предел текучести, кгс/мм 110

Относительное удлинение, %10

Относительное сужение, %40

Ударная вязкость, кгсм/см 5

Сталь применяется для цементуемых шестерен, но имеет невысокие прочностные свойства, малую скорость насыщения углеродом при цементации и нитроцементации.

Кроме того, затруднено получение качественной структуры при цементации из-за склонности стали к образованию угловатых карбидов.

Целью изобретения является повышение комплекса механических и техпологических свойств стали.

Для достижения цели сталь, содержащая углерод, марганец, кремний, хром, молибден, никель, титан и железо, дополнительно содержит бор и редкоземельные металлы при следующем соотношении компонентов, вес. %:

Углерод0,23-0,29

Марганец0,5-0,85

Кремний0,17-0,37

Хром0,5-0,8

Молибден0,30-0,50

Никель1,2-1,6

Титан0,04-0,09

Бор0,0010-0,003

Редкоземельные

металлы0,0020-0,050

ЖелезоОстальное

Сталь может содержать примеси, вес. % Серадо 0,035

Фосфордо 0,035

Стали выплавляли в открытой индукционной печи и электропечи с основной футеровкой, раскисляли ферротитаном и силикокальцием (пл. 1-2). При разливке сталей присаживали необходимое количество добавок. Разливка стали проводилась в сухие формы (ил. 1-2) и в изложницу

(пл. 3).

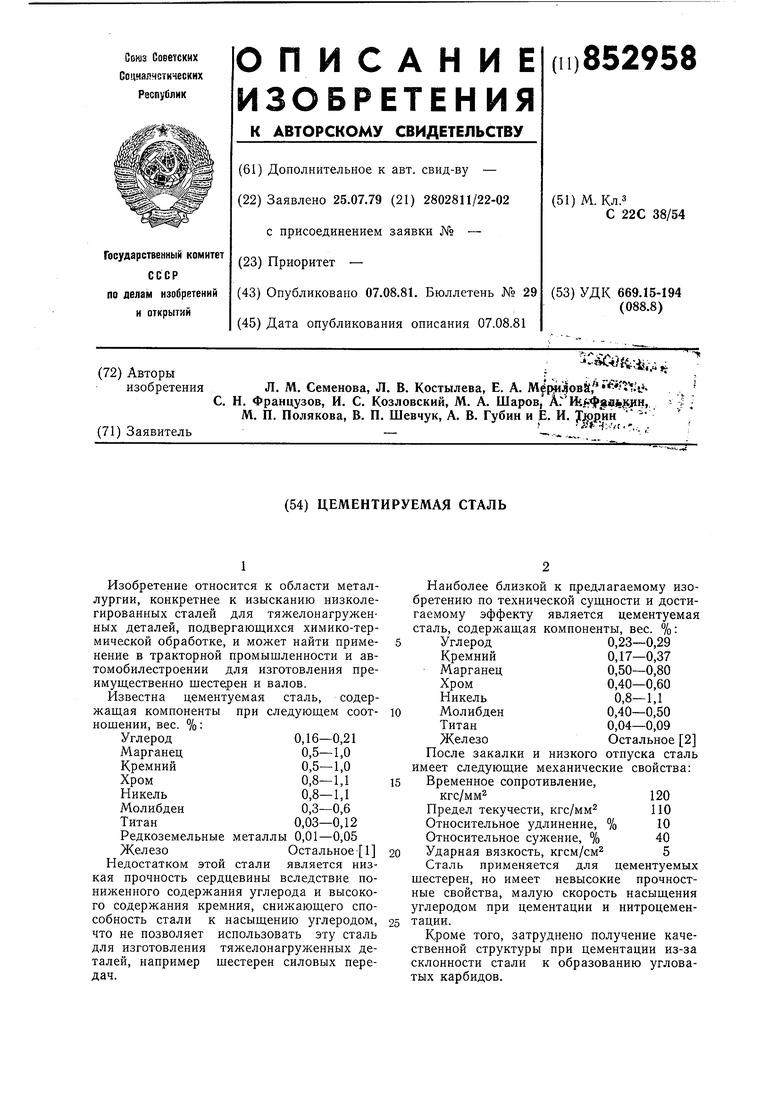

Химический состав сталей приведен в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Цементуемая теплостойкая сталь | 2020 |

|

RU2748448C1 |

| Сталь | 1978 |

|

SU727707A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ | 1999 |

|

RU2158320C1 |

| СТАЛЬ ДЛЯ ПАРЫ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2333406C2 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| Конструкционная сталь | 1991 |

|

SU1759944A1 |

| Цементуемая сталь | 1984 |

|

SU1196410A1 |

| Конструкционная сталь | 1987 |

|

SU1420061A1 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2011 |

|

RU2469106C1 |

| Цементуемая сталь | 1981 |

|

SU983148A1 |

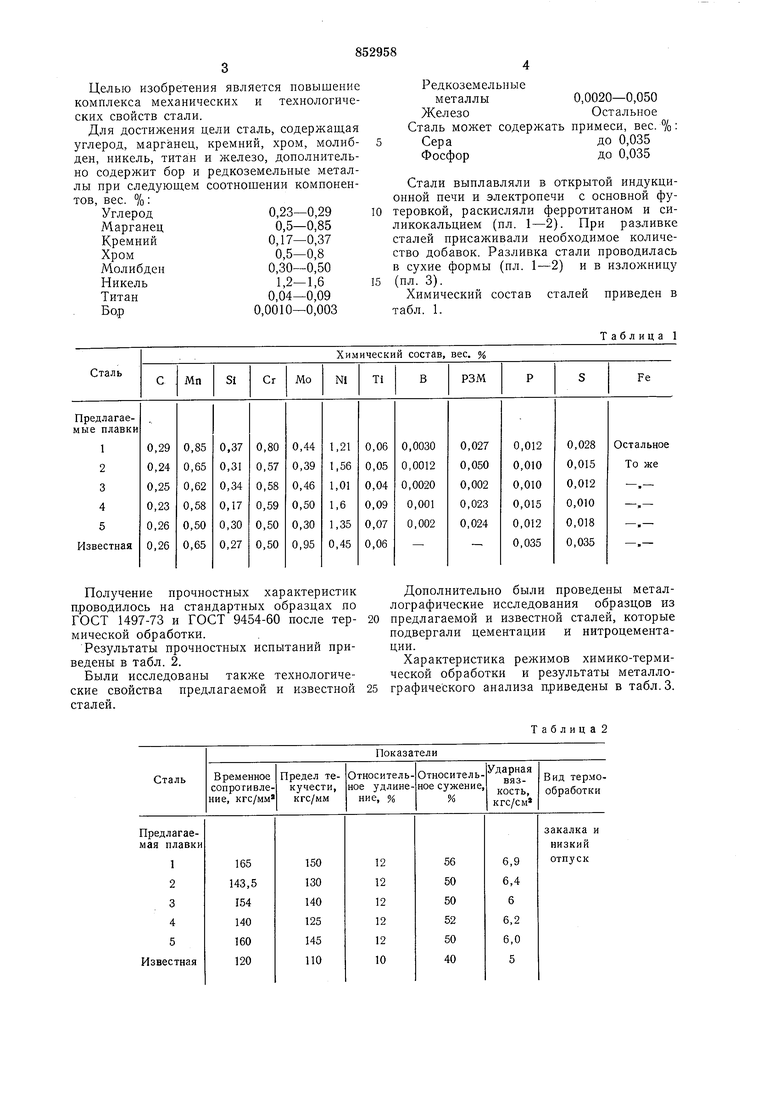

Получение прочностных характеристик проводилось на стандартных образцах по ГОСТ 1497-73 и ГОСТ 9454-60 после термической обработки.

Результаты прочностных испытаний приведены в табл. 2.

Были исследованы также технологические свойства предлагаемой и известной сталей.

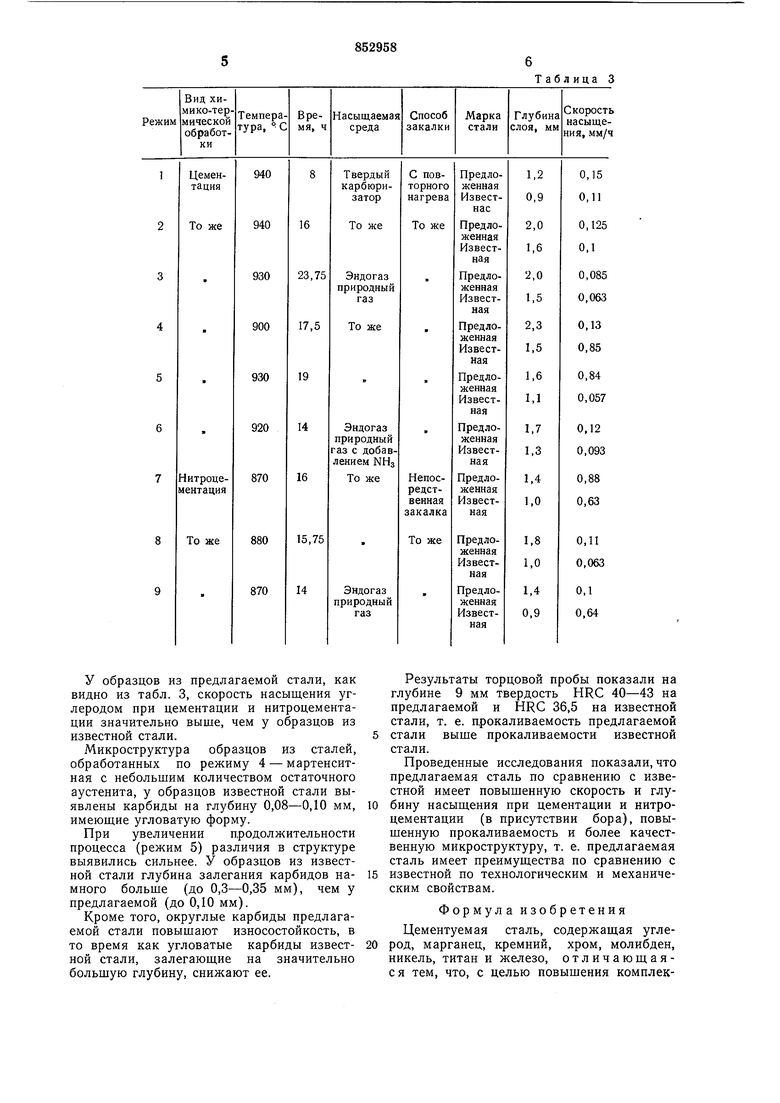

Дополнительно были проведены металлографические исследования образцов из предлагаемой и известной сталей, которые подвергали цементации и нитроцементации.

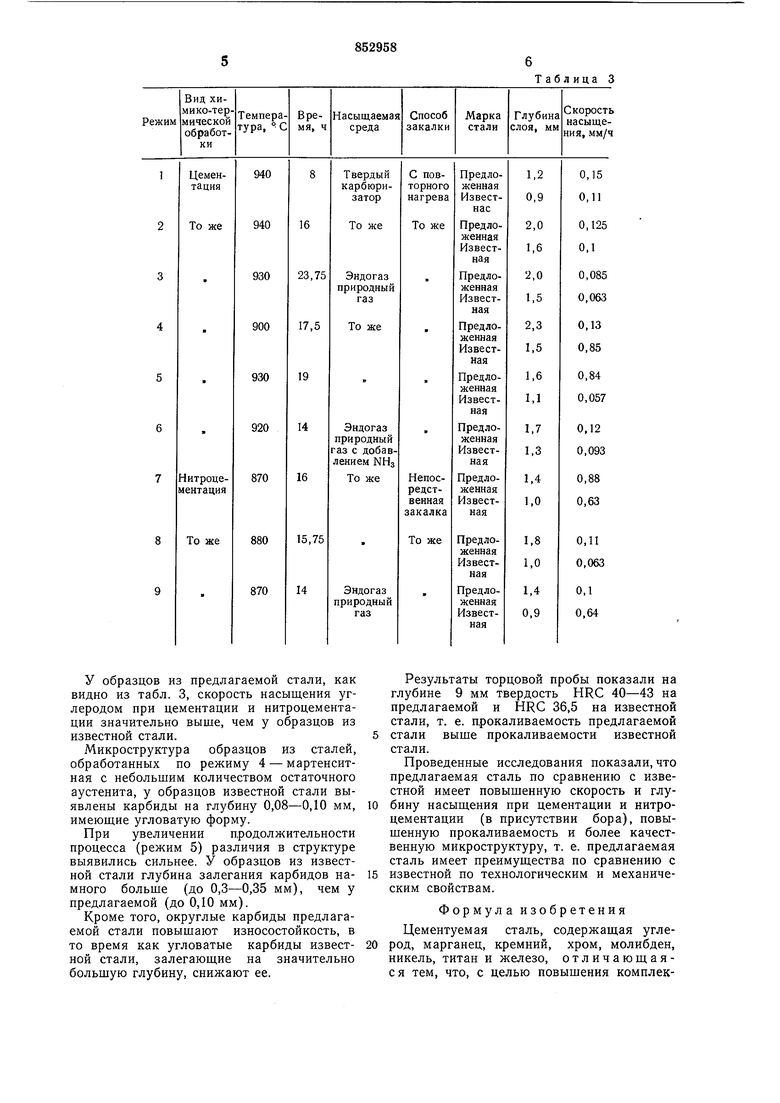

Характеристика режимов химико-термической обработки и результаты металлографического анализа приведены в табл.3.

Таблица2

Показатели

У образцов из предлагаемой стали, как видно из табл. 3, скорость насыщения углеродом при цементации и нитроцементации значительно выше, чем у образцов из известной стали.

Микроструктура образцов из сталей, обработанных по режиму 4 - мартенситная с небольшим количеством остаточного аустенита, у образцов известной стали выявлены карбиды на глубину 0,08-0,10 мм, имеющие угловатую форму.

При увеличении продолжительности процесса (режим 5) различия в структуре выявились сильнее. У образцов из известной стали глубина залегания карбидов намного больше (до 0,3-0,35 мм), чем у предлагаемой (до 0,10 мм).

Кроме того, округлые карбиды предлагаемой стали повышают износостойкость, в то время как угловатые карбиды известной стали, залегающие на значительно большую глубину, снижают ее.

Таблица 3

Результаты торцовой пробы показали на глубине 9 мм твердость HRC 40-43 на предлагаемой и HRC 36,5 на известной стали, т. е. прокаливаемость предлагаемой стали выще прокаливаемости известной стали.

Проведенные исследования показали, что предлагаемая сталь по сравнению с известной имеет повышенную скорость и глубину насыщения при цементации и нитроцементации (в присутствии бора), повышенную прокаливаемость и более качественную микроструктуру, т. е. предлагаемая сталь имеет преимущества по сравнению с известной по технологическим и механическим свойствам.

Формула изобретения

Цементуемая сталь, содержащая углерод, марганец, кремний, хром, молибден,

никель, титан и железо, отличающаяс я тем, что, с целью повышения комплекса механических и технологических свойств, она дополнительно содержит бор и редкоземельные металлы при следующем соотношении компонентов, вес. %:

Углерод0,23-0,29

Марганец0,5-0,85

Кремний0,17-0,37

Хром0,5-0,8

Молибден0,30-0,50

Никель1,2-1,6

Титан0,04-0,09

Бо,р0,0010-0,003

Редкоземельные

металлы0,0020-0,050

ЖелезоОстальное

Источники информации,

принятые во внимание при экспертизе

25ХГНМТ.

Авторы

Даты

1981-08-07—Публикация

1979-07-25—Подача