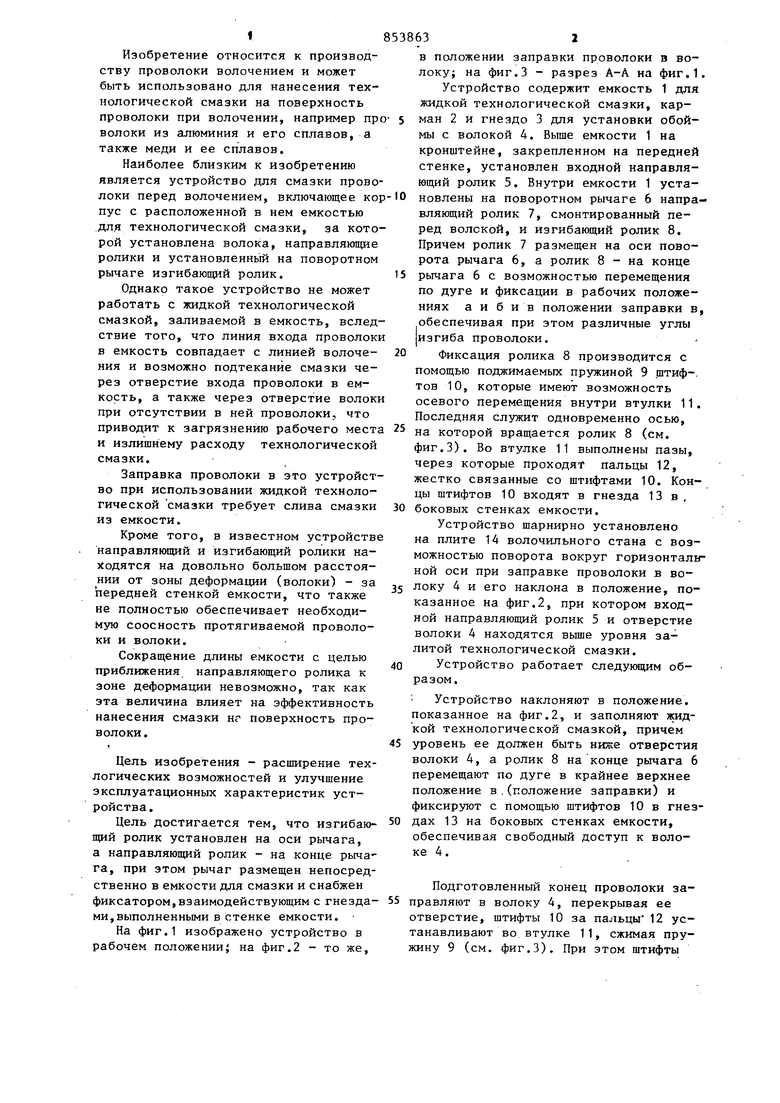

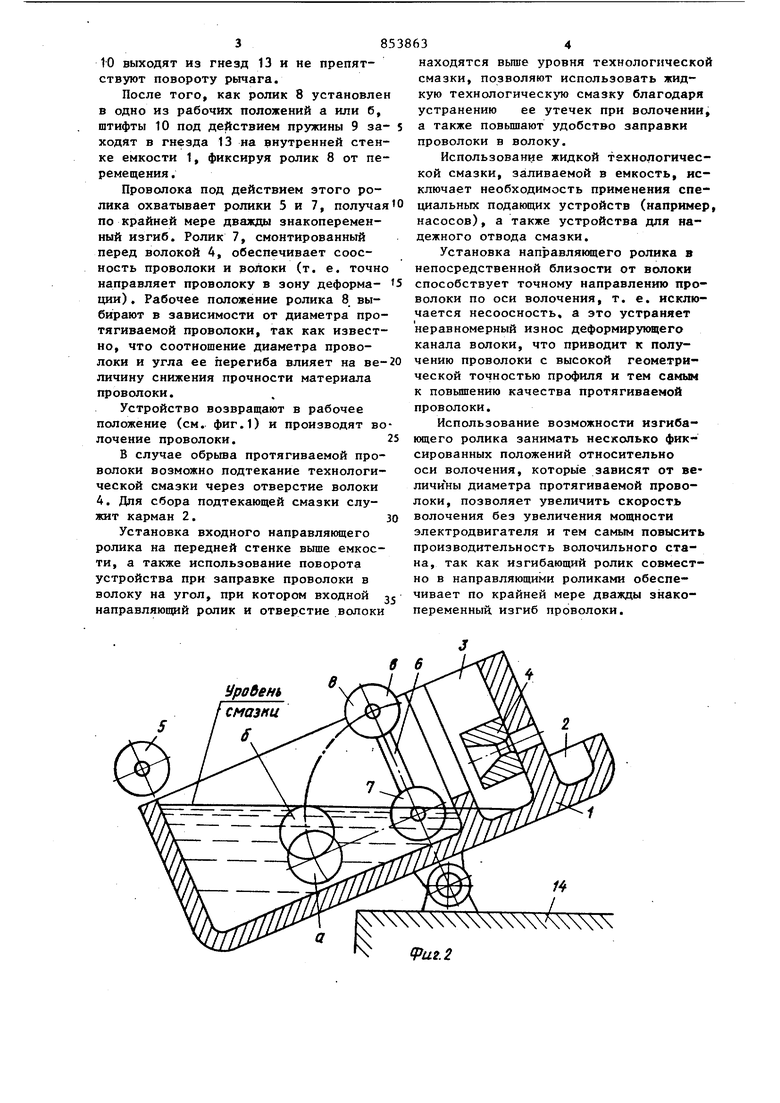

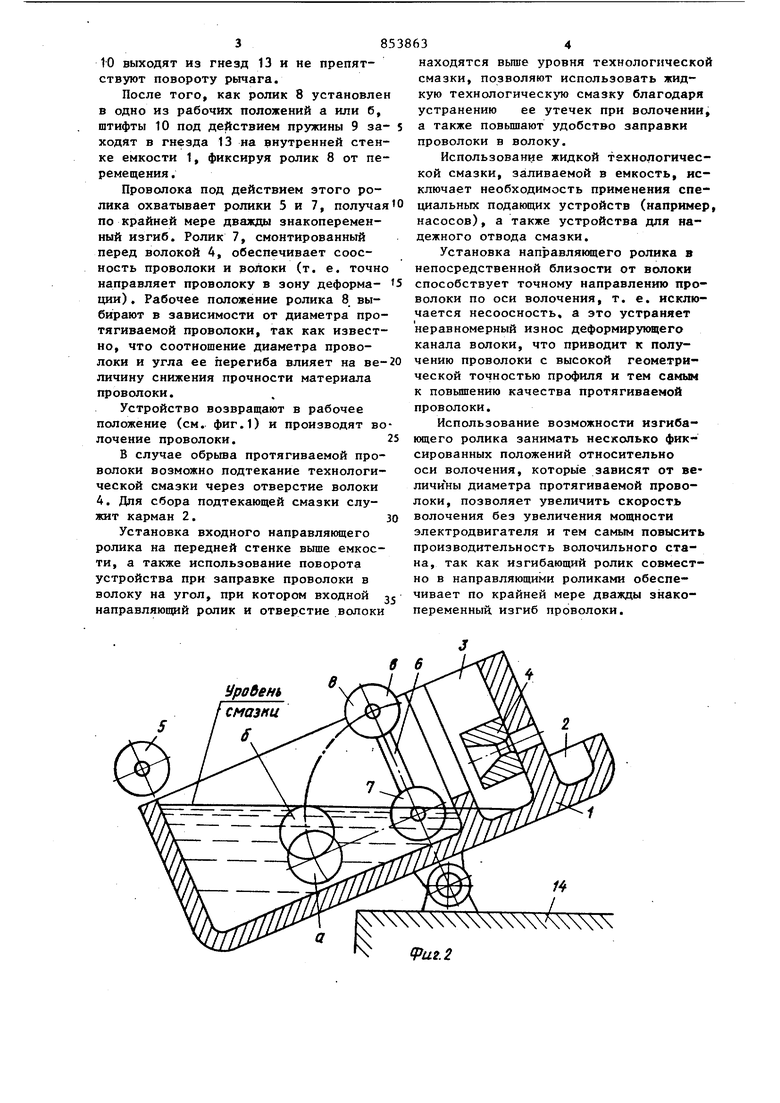

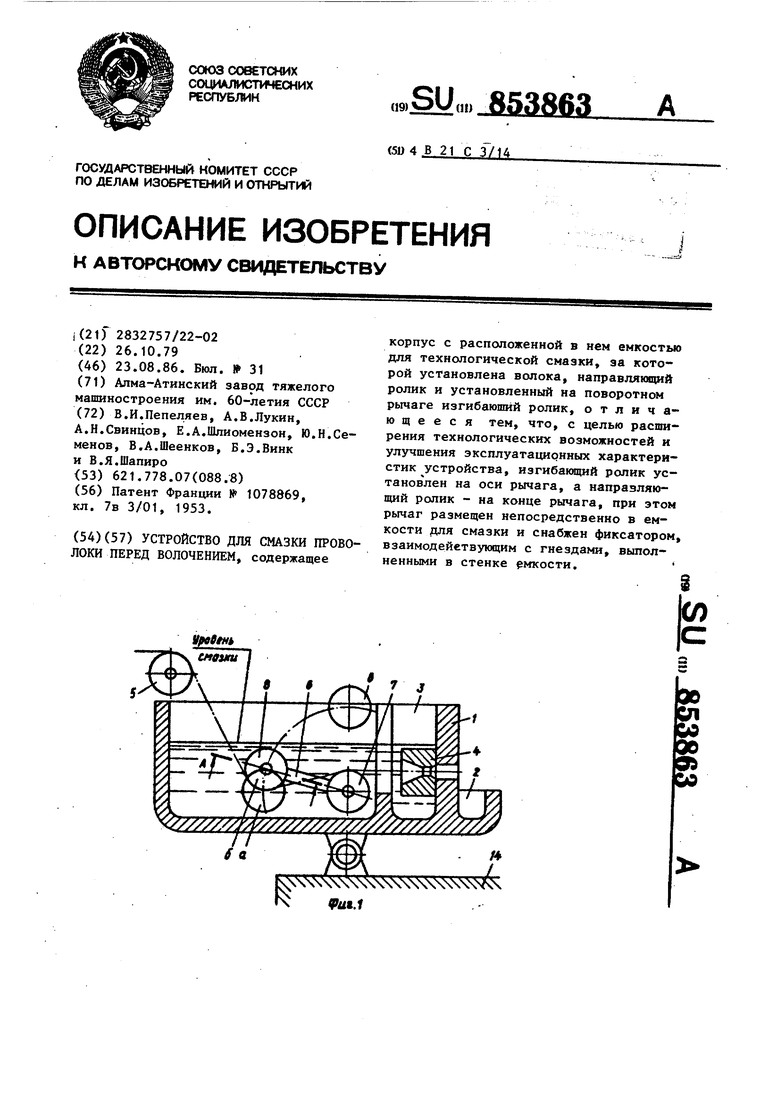

I Изобретение относится к производству проволоки волочением и может быть использовано для нанесения технологической смазки на поверхность проволоки при волочении, например пр волоки из алюминия и его сплавов, а также меди и ее сплавов. Наиболее близким к изобретению является устройство для смазки прово локи перед волочением, включающее кор пус с расположенной в нем емкостью для технологической смазки, за которой установлена волока, направляющие ролики и установленньш на поворотном рычаге изгибающий ролик. Однако такое устройство не может работать с жидкой технологической смазкой, заливаемой в емкость, вследствие того, что линия входа проволоки в емкость совпадает с линией волочения и возможно подтекание смазки через отверстие входа проволоки в емкость, а также через отверстие волоки при отсутствии в ней проволоки, что приводит к загрязнению рабочего места и излишнему расходу технологической смазки. Заправка проволоки в это устройст во при использовании жидкой технологической смазки требует слива смазки из емкости. Кроме того, в известном устройств направляющий и изгибающий ролики находятся на довольно большом расстоянии от зоны деформации (волоки) - за передней стенкой емкости, что также не Полностью обеспечивает необходимую соосность протягиваемой проволоки и волоки. Сокращение длины емкости с целью приближения направляющего ролика к зоне деформации невозможно, так как эта величина влияет на эффективность нанесения смазки нг поверхность проволоки. Цель изобретения - расширение техлогических возможностей и улучшение эксплуатационных характеристик устройства. Цель достигается тем, что изгибающий ролик установлен на оси рычага, а направляющий ролик - на конце рычага, при этом рычаг размещен непосредственно в емкости для смазки и снабжен фиксатором,взаимодействующим с гнезда ми,выполненными в стенке емкости. На фиг.1 изображено устройство в рабочем положении} на фиг.2 - то же. 3 в положении заправки проволоки в волоку; на фиг.З - разрез А-А на фиг.1. Устройство содержит емкость 1 для жидкой технологической смазки, карман 2 и гнездо 3 для установки обоймы с волокой 4, Выше емкости 1 на кронштейне, закрепленном на передней стенке, установлен входной направляющий ролик 5. Внутри емкости 1 установлены на поворотном рычаге 6 направляющий ролик 7, смонтированный перед волокой, и изгибающий ролик 8, Причем ролик 7 размещен на оси поворота рычага 6, а ролик 8 - на конце рычага 6 с возможностью перемещения по дуге и фиксации в рабочих положениях а и б и в положении заправки в, обеспечивая при этом различные углы изгиба проволоки. Фиксация ролика 8 производится с помощью поджимаемых пружиной 9 штиф-. тов 10, которые имеют возможность осевого перемещения внутри втулки 11. Последняя служит одновременно осью. „g которой вращается ролик 8 (см. фиг.З). Во втулке 11 выполнены пазы, через которые проходят пальцы 12, жестко связанные со штифтами 10. Концы штифтов 10 входят в гнезда 13 в , боковых стенках емкости. Устройство шарнирно установлено на плите 14 волочильного стана с возможностью поворота вокруг горизонталиной оси при заправке проволоки в волоку 4 и его наклона в положение, показанное на фиг.2, при котором входной направляющий ролик 5 и отверстие волоки 4 находятся вьше уровня залитой технологической смаэки. Устройство работает следующим образом. Устройство наклоняют в положение, показанное на фиг.2, и заполняют жидкой технологической смазкой, причем уровень ее должен быть ниже отверстия волоки 4, а ролик 8 на конце рычага 6 перемещают по дуге в крайнее верхнее положение в . (положение заправки) и фиксируют с помощью штифтов 10 в гнездах 13 на боковых стенках емкости, обеспечивая свободный доступ к волоке 4. Подготовленный конец проволоки заправляют в волоку 4, перекрывая ее отверстие, штифты 10 за пальцы 12 устанавливают во втулке 11, сжимая пружину 9 (см. фиг.З). При этом штифты

10 выходят из гнезд 13 и не препятствуют повороту рычага.

После того, как ролик 8 установлен в одно из рабочих положений а или б, штифты 10 под действием пружины 9 заходят в гнезда 13 на внутренней стенке емкости 1, фиксируя ролик 8 от перемещения .

Проволока под действием этого ролика охватывает ролики 5 и 7, получая по крайней мере дважды знакопеременный изгиб. Ролик 7, смонтированный перед волокой 4, обеспечивает соосность проволоки и волоки (т. е. точно направляет проволоку в зону деформации). Рабочее положение ролика 8 выбирают в зависимости от диаметра протягиваемой проволоки, так как известно, что соотношение диаметра проволоки и угла ее перегиба влияет на величину снижения прочности материала проволоки.

Устройство возвращают в рабочее положение (см. фиг.1) и производят волочение проволоки.

В случае обрыва протягиваемой проволоки возможно подтекание технологической смазки через отверстие волоки 4. Для сбора подтекающей смазки служит карман 2.

Установка входного направляющего ролика на передней стенке выше емкости, а также использование поворота устройства при заправке проволоки в волоку на угол, при котором входной направляющий ролик и отверстие волоки Уробень с мазни

находятся вьше уровня технологической смазки, позволяют использовать жидкую технологическую смазку благодаря устранению ее утечек при волочении, а также повьш1ают удобство заправки проволоки в волоку.

Использование жидкой технологической смазки, заливаемой в емкость, исключает необходимость применения специальных подающих устройств (например насосов), а также устройства для надежного отвода смазки.

Установка направляющего ролика в непосредственной близости от волоки способствует точному направлению проволоки по оси волочения, т. е. исключается несоосность, а это устраняет неравномерный износ деформирующего канала волоки, что приводит к получению проволоки с высокой геометрической точностью профиля и тем самым к повышению качества протягиваемой проволоки.

Использование возможности изгибающего ролика занимать несколько фиксированных положений относительно оси волочения, которые зависят от величины диаметра протягиваемой проволоки, позволяет увеличить скорость волочения без увеличения мощности электродвигателя и тем самым повысить производительность волочильного стана, так как изгибающий ролик совместно в направляющими роликами обеспечивает по крайней мере дважды знакопеременный изгиб проволоки. fpu2.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Волочильный стан | 1986 |

|

SU1435355A1 |

| Устройство для волочения | 1984 |

|

SU1224033A1 |

| Устройство для волочения изделий | 1989 |

|

SU1655587A1 |

| Устройство для волочения проволоки | 1978 |

|

SU749484A1 |

| Вытяжные клещи | 1978 |

|

SU789179A1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| Устройство для смазки проволоки перед волочением | 1986 |

|

SU1414491A1 |

| ЛИНИЯ ОЧИСТКИ И ВОЛОЧЕНИЯ КАТАНКИ | 2010 |

|

RU2438812C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ С ВОГНУТЫМИ ГРАНЯМИ | 1994 |

|

RU2074779C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ С ПРИМЕНЕНИЕМ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116850C1 |

УСТРОЙСТВО ДЛЯ СМАЗКИ ПРОВОЛОКИ ПЕРЕД ВОЛОЧЕНИЕМ, содержащее Vfctm корпус с расположенной в нем емкостью для технологической смазки, за которой установлена волока, направляющий ролик и установленный на поворотном рычаге изгибающий ролик, отличающееся тем, что, с целью расширения технологических возможностей и улучшения эксплуатационных характеристик устройства, изгибакиций ролик установлен на оси рычага, а направляющий ролик - на конце рычага, при этом рычаг размещен непосредственно в емкости для смазки и снабжен фиксатором, взаимодействующим с гнездами, выполненными в стенке емкости. % b

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-08-23—Публикация

1979-10-26—Подача