Ut 17 11 23 21

// jf / / . , V

iSV yyC-vx v -s.jA..

/; lj///frb

i

a

i

(Л

СЛ 00 СЛ СД

ретку 8, несущую волоку. Перед воло- кой расположена пара роликов 11, имеющих привод вращения, и рычажный механизм перемещения, шариирно связанный с кареткой и копусом. Боковая поверхность каждого ролика выполнена винтообразной с образованием клинового зазора в паре. Один конец ролика, связанный с приводом, имеет сферическую опору 14 в каретке, а опора второго конца установлена в рычаге механизма перемещения, выполненного в виде Г-образного рычага 20, ось 21 поворота которого закреплена в каретке вертикально, а на конце расположен палец 22, под который в корпусе установлена направляющая 23 с пазами. Каждый из рычагов механизма перемещения роликов, связанных с корпусом, имеет на конце выемку под палец 22, насажен на ось и соединен пружиной с фиксацией выемок напротив направляю- uijix пазов. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки проволоки перед волочением | 1979 |

|

SU853863A1 |

| Вытяжные клещи волочильного стана | 1979 |

|

SU787132A1 |

| Устройство для волочения изделий | 1989 |

|

SU1655587A1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| Устройство для волочения | 1984 |

|

SU1224033A1 |

| Вытяжные клещи | 1978 |

|

SU789179A1 |

| Стан многократного волочения | 1981 |

|

SU969351A1 |

| Стан для многократного волочения проволоки барабанного типа | 1983 |

|

SU1088836A1 |

| МНОГОКРАТНЫЙ ВОЛОЧИЛЬНЫЙ СТАН МАГАЗИННОГО ТИПА | 2005 |

|

RU2278756C1 |

| Устройство для волочения проволоки | 1978 |

|

SU749484A1 |

Изобретение относится к волочильному производству, конкретно к волочению проволочек и прутков. Цель изоб- ретения - увеличение производительности путем сокращения времени заправки протягиваемого изделия в волоку. Волочильный стан содержит корпус 1, подпружиненную относительно него ка

1

Изобретение относится к волочильному производству, конкретно к волочению проволоки и прутков.

Цель изобретения - увеличение производительности путем сокращения вре- мени заправки протягиваемого изделия в волоку.

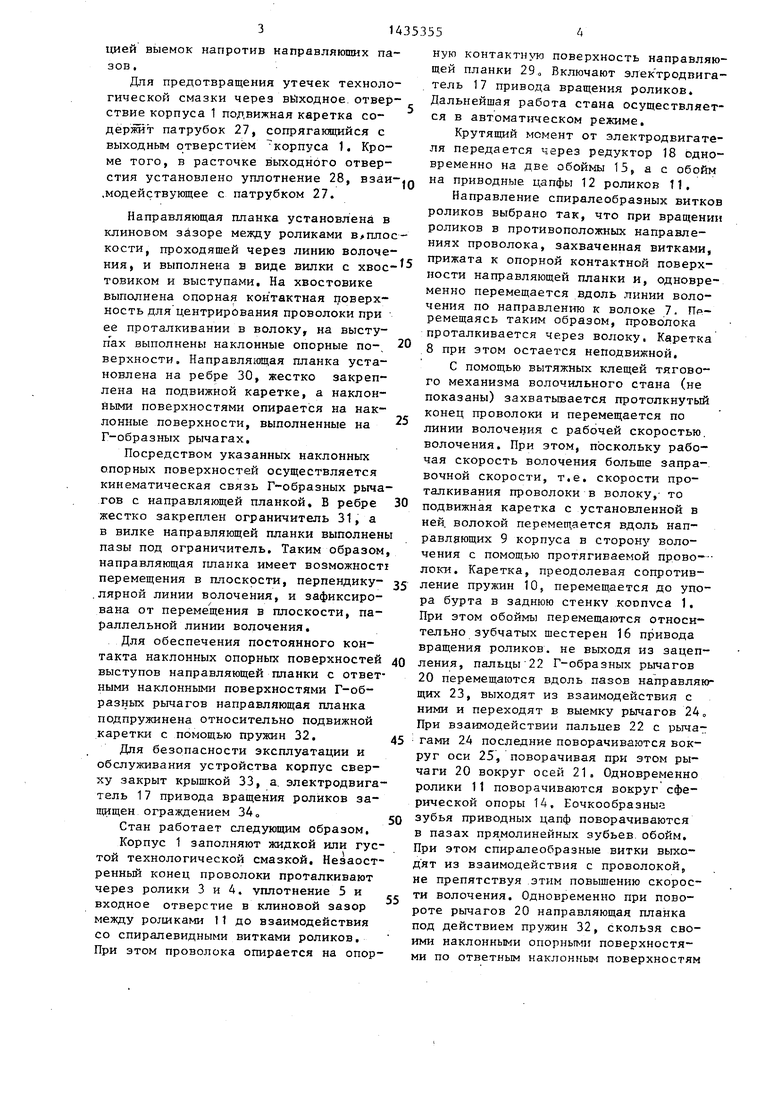

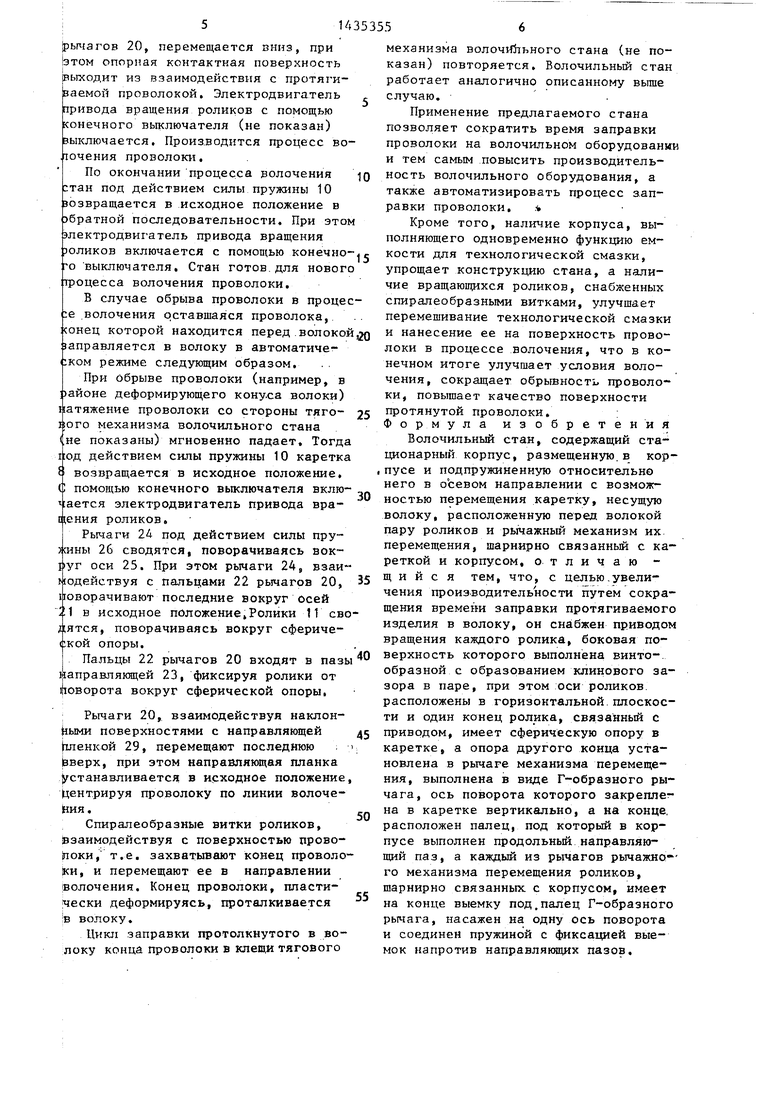

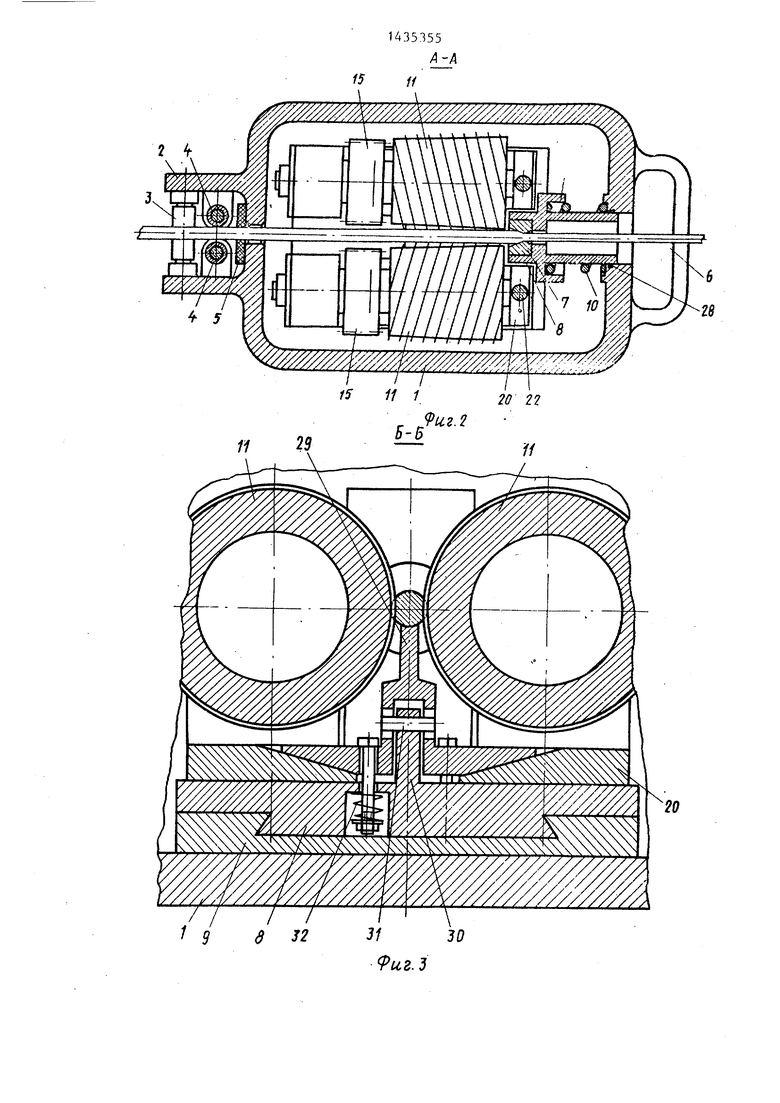

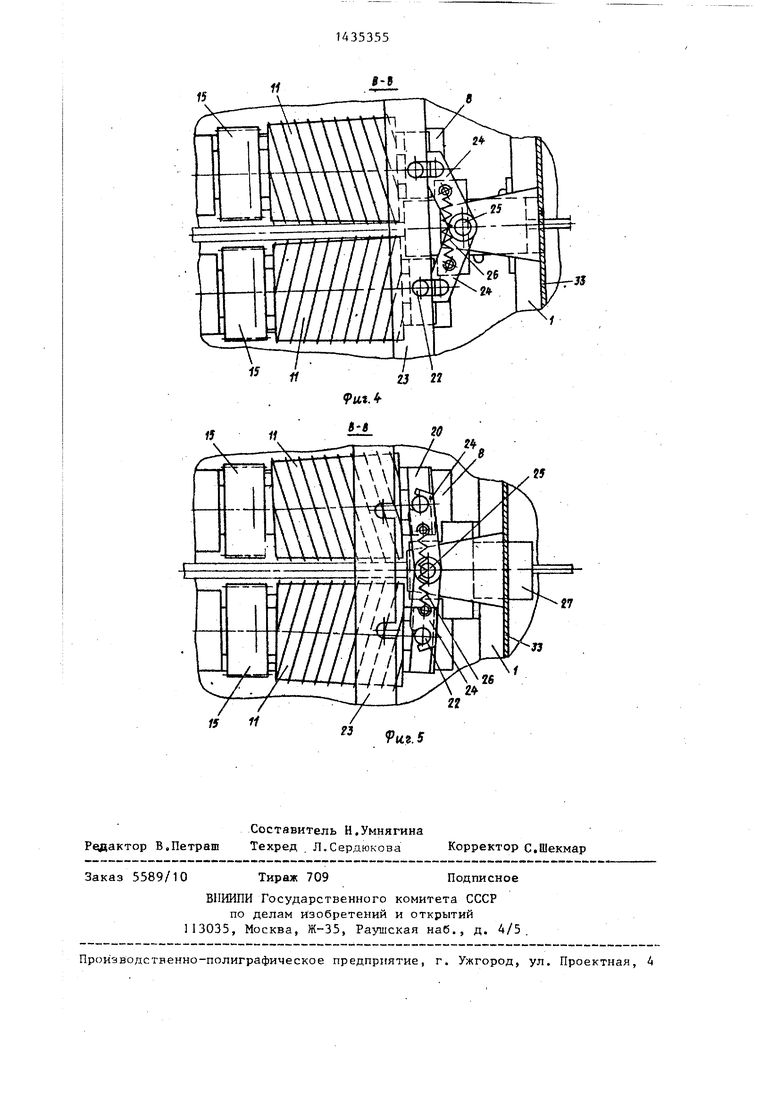

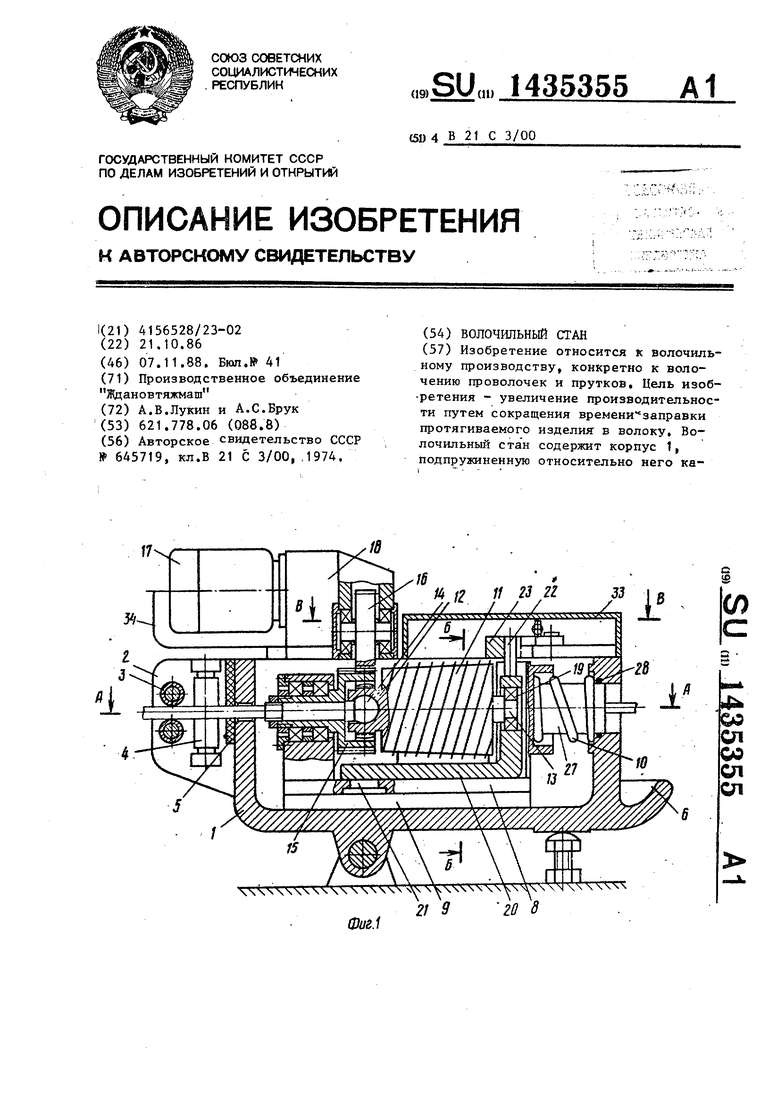

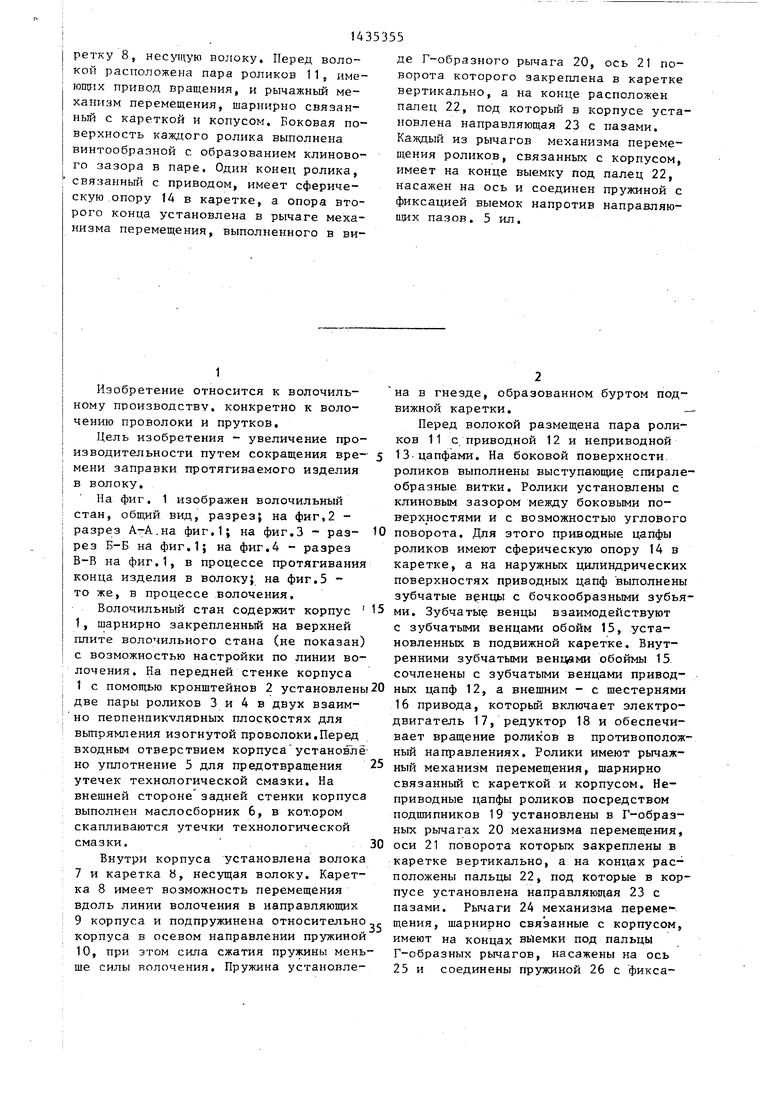

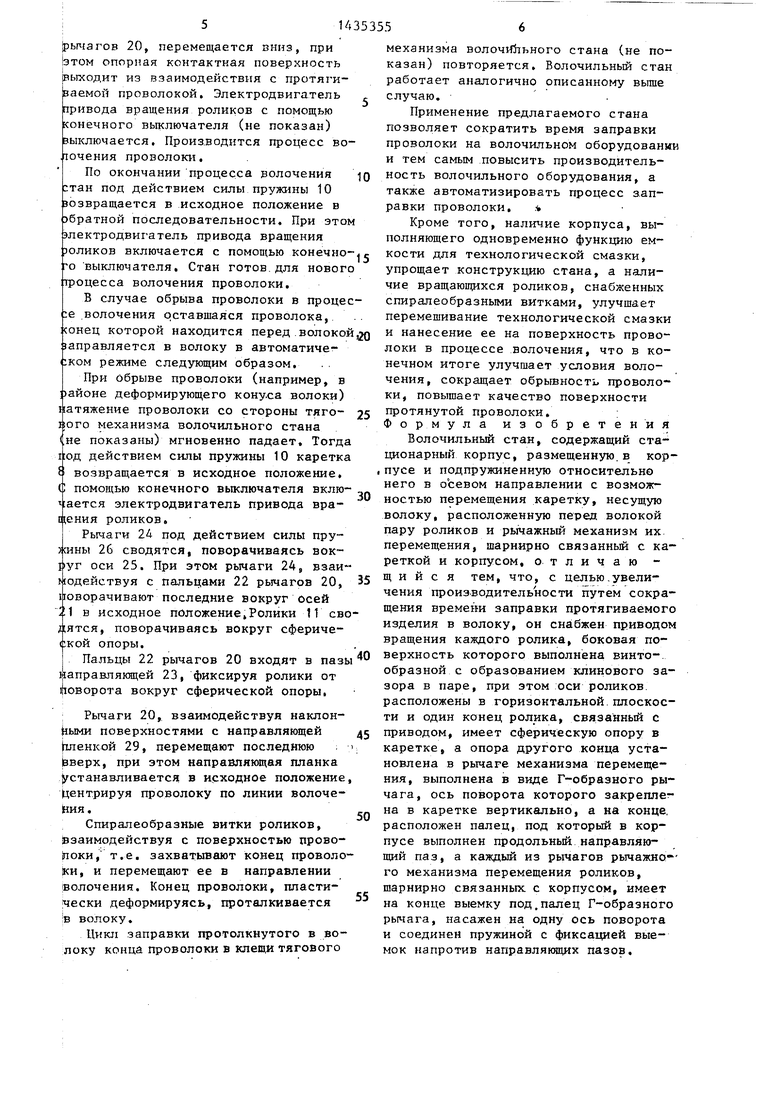

На фиг. 1 изображен волочильный стан, общий вид, разрез; на фиг,2 - разрез А-А.на фиг.Ц на фиг.З - раз- рез Б-Б на фиг,1; на фиг.4 - разрез В-В на фиг.1, в процессе протягивания конца изделия в волоку; на фиг.З - то же, в процессе волочения.

Волочильный стан содержит корпус 1, шарнирно закрепленньй на верхней плите волочильного стана (не показан) с возможностью настройки по линии волочения. На передней стенке корпуса 1 с помощью кронштейнов 2 установлены две пары роликов 3 и 4 в двух взаим- но пet)пeнпикvляpныx плоскостях для вьтрямления изогнутой проволоки.Перед входным отверствием корпуса установи§ но уплотнение 5 для предотвращения утечек технологической смазки. На внешней стороне задней стенки корпуса выполнен маслосборник б, в котором скапливаются утечки технологической смазки.

Внутри корпуса установлена волока 7 и каретка Ь, несущая волоку. Каретка 8 имеет возможность перемещения вдоль линии волочения в направляющих 9 корпуса и подпружинена относительно корпуса в осевом направлении пружиной 10, при этом сила сжатия пружины меньше силы волочения. Пружина установлена в гнезде, образованном буртом подвижной каретки.- Перед волокой размещена пара роликов 11 с приводной 12 и неприводной 13-цапфами. На боковой поверхности, роликов выполнены выступающие спиралеобразные витки. Ролики установлены с клиновым зазором между боковыми поверхностями и с возможностью углового поворота. Для этого приводные цапфы роликов имеют сферическую опору 14 в каретке, а на наружных цилиндрических поверхностях приводных цапф выполнены зубчатые венцы с бочкообразными зубьями. Зубчатые венцы взаимодействуют с зубчатыми венцами обойм 15, установленных в подвижной каретке. Внутренними зубчатыми венцами обоймы 15 сочленены с зубчатыми венцами приводных цапф 12, а внешним - с шестернями 16 привода, которьш включает электродвигатель 17, редуктор 18 и обеспечивает вращение роликов в противоположный направлениях. Ролики имеют рычажный механизм перемещения, шарнирно связанный с кареткой и корпусом. Неприводные цапфы роликов посредством подшипников 19 установлены в Г-образ- ных рычагах 20 механизма перемещения, оси 21 поворота которых закреплены в каретке вертикально, а на концах рас-- положены пальцы 22, под которые в корпусе установлена направляющая 23 с пазами. Рычаги 24 механизма перемещения, шарнирно связанные с корпусом, имеют на концах выемки под пальцы Г-образных рычагов, насажены на ось 25 и соединены пружиной 26 с фикса25

ией выемок напротив направляющих пазов.

Для предотвращения утечек технологической смазки через выходное.отвер- ствие корпуса 1 подвижная каретка содержит патрубок 27, сопрягающийся с выходным отверстием корпуса 1. Кроме того, в расточке вьпссднбго отверстия установлено уплотнение 28, взаи- д модействующее с патрубком 27.

Направляющая планка установлена в клиновом зйзоре между роликами в плос- кости, прОходяшей через линию волочения, и выполнена в виде вилки с хвос- товиком и выступами. На хвостовике выпоотнена опорная контактная ijOBepx- ность для центрирования проволоки при ее проталкивании в волоку, на высту- п ах выполнены наклонные опорные по-, 20 верхности. Направляющая планка установлена на ребре 30, жестко закрепена на подвижной каретке, а наклон- йыми поверхностями опирается на наконные поверхности, выполненные на Г-образных рычагах.

Посредством указанных наклонных опорных поверхностей осуществляется кинематическая связь Г-образных рычагов с направляющей планкой, В ребре 30 естко закреплен ограничитель 31, а в вилке направляющей планки выполнены пазы под ограничитель. Таким образом, аправляющая гшанка имеет возможност перемещения в плоскости, перпендику- jj ярной линии волочения, и зафиксирована от перемещения в плоскости, параллельной линии волочения.

Для обеспечения постоянного контакта наклонных опорных поверхностей 40 выступов направляющей планки с ответными наклонными поверхностями Г-об- азньтх рычагов направляющая планка подпружинена относительно подвижной каретки с помощью пружин 32, 45

Для безопасности эксплуатации и обслуживания устройства корпус сверху закрыт крыщкой 33, а. электродвигатель 17 привода вращения роликов защищен ограждением

Стан работает следующим образом.

Корпус 1 заполняют жидкой или густой технологической смазкой. Незаостренный конец проволоки проталкивают через ролики 3 и 4. уплотнение 5 и входное отверстие в клиновой зазор между роликами 11 до взаимодействия со спиралевидными витками роликов. При этом проволока опирается на опор5

д

0

0 j

0 5

п

ную контактную поверхность направляющей планки 29а Включают элек тродвига- тель 17 привода вращения роликов. Дальнейщая работа стана осуществляется в автоматическом режиме.

Крутящий момент от электродвигателя передается через редуктор 18 одновременно на две обоймы 15, а с обойм на приводные цапфы 12 роликов 11,

Направление спиралеобразных витков роликов выбрано так, что при вращении роликов в противоположных направлениях проволока, захваченная витками, прижата к опорной контактной поверхности направляющей планки и, одновременно перемещается вдоль линии волочения по направлению к волоке 7. Перемещаясь таким образом, проволока проталкивается через волоку. Каретка 8 при этом остается неподвижной,

С помощью вытяжных клещей тягового механизма волочильного стана (не показаны) захватывается протолкнутый конец проволоки и перемещается по линии волочения с рабочей скоростью, волочения. При этом, поскольку рабочая скорость волочения больще заправочной скорости, т.е, скорости проталкивания проволоки в волоку,- то подвижная каретка с установленной в ней. волокой перемещается вдоль направляющих 9 корпуса в сторону волочения с помощью протягиваемой прово--- локи. Каретка, преодолевая сопротивление пружин lOf перемещается до упора бурта в заднюю стенку коопуса 1, При этом обоймы перемещаются относительно зубчатых шестерен 16 привода вращения роликов, не выходя из зацепления, пальцы 22 Г-образных рычагов 20 перемещаются вдоль пазов направляющих 23, выходят из взаимодействия с ними и переходят в выемку рычагов 24„ При взаимодействии пальцев 22 с рыча-: гами 24 последние поворачиваются вокруг оси 25, поворачивая при этом рычаги 20 вокруг осей 21, Одновременно ролики 11 поворачиваются вокруг сферической опоры 14. Еочкообразныг зубья приводных цапф поворачиваются в пазах прямолинейных зубьев, обойм. При этом спиралеобразные витки выходят из взаимодействия с проволокой, не препятствуя этим повыщению скорости волочения. Одновременно при повороте рычагов 20 направляющая планка под действием пружин 32, скользя своими наклонными опорньп {и поверхностями по ответным наклонным поверхностям

:5U

рычагов 20, перемещается вниз, при |этом опорная контактная поверхность |рыходит из взаимодействия с протягиваемой проволокой. Электродвигатель вращения роликов с помощью конечного выключателя (не показан) выключается, Произ.воднтся процесс волочения проволоки.

По окончании процесса волочения стан под действием силы пружины 10 зозвращается в исходное положение в братной последовательности. При этом электродвигатель привода вращения золиков включается с помощью конечно о выключателя. Стан готов, для нового троцесса волочения проволоки,

В случае обрыва проволоки в процессе волочения оставшаяся проволока, чонец которой находится перед .волокой заправляется в волоку в автоматическом режиме следующим образом.

При обрыве проволоки (например, в 1)айоне деформирующего конуса волоки) натяжение проволоки со стороны тяго- кого механизма волочильного стана (не показаны) мгновенно падает. Тогда 1юд действием силы пружины 10 каретка 1 возвращается в исходное положение, (I помощью конечного вьжлючателя включается электродвигатель привода вра- с(ения роликов.

Рычаги 24 под действием силы пру- кины 26 сводятся, поворачиваясь вокруг оси 25. При этом рычаги 24, взаимодействуя с пальцами 22 рычагов 20, поворачивают последние вокруг осей 21 в исходное положение,Ролики 11 сводятся, поворачиваясь вокруг сферической опоры.

Пальцы 22 рычагов 20 входят в пазы иаправлякщей 23, фиксируя ролики от ijioBopoTa вокруг сферической опоры.

Рычаги 20, взаимодействуя наклон- йыми поверхностями с направляющей Ьленкой 29, перемещают последнюю ; JBBepx, при этом направляющая планка устанавливается в исходное положение Центрируя проволоку по линии волочеВИЯ.

Спиралеобразные витки роликов, взаимодействуя с поверхностью проволоки, т.е. захватывают конец проволоки, и перемещают ее в направлении золочения. Конец проволоки, пластически деформируясь, проталкивается is волоку.

Цикл заправки протолкнутого в волоку конца проволоки в клещи тягового

с

5

0

35

5

0

5

механизма волочильного стана (не показан) повторяется. Волочильный стан работает аналогично описанному вьппе случаю.

Применение предлагаемого стана позволяет сократить время заправки проволоки на волочильном оборудовании и тем самым повысить производительность волочильного оборудования, а также автоматизировать процесс з.ап- равки проволоки, .

Кроме того, наличие корпуса, выполняющего одновременно функцию емкости для технологической смазки, упрощает конструкцию стана, а наличие вращающихся роликов, снабженных спиралеобразными витками, улучщает перемешивание технологической смазки и нанесение ее на поверхность проволоки в процессе волочения, что в конечном итоге улучшает условия волочения, сокращает обрьюность проволоки, повышает качество поверхности

протянутой проволоки.:

Формула изобретения

Волочильный стан, содержащий стационарный корпус, размещенную.в корпусе и подпружиненную относительно него в осевом направлении с возможностью перемещения каретку, несущую волоку, расположенную перед волокой пару роликов и рьгчажный механизм их перемещения, шарнирно связанный с кареткой и корпусом, отличаю щ и и с я тем, что, с целью.увеличения производительности путем сокращения времени заправки протягиваемого изделия в волоку, он снабжен приводом вращения каждого ролика, боковая поверхность которого выполнена винто-. образной с образованием клинового зазора в паре, при этом оси роликов, расположены в горизонтальной.плоскости и один конец ролика, связанный с приводом, имеет сферическую опору в каретке, а опора другого конца установлена в рычаге механизма перемещения, выполнена в виде Г-образного рычага, ось поворота которого закреплен- на в каретке вертикально, а на конце, расположен палец, под который в корпусе выполнен продольньй направляющий паз, а каждый из рычагов рычажно-- го механизма перемещения роликов, щарнирно связанных с корпусом, имеет на конце выемку под,палец Г-образного рычага, насажен на одну ось поворота и соединен пружиной с фиксацией выемок напротив направляющих пазов.

// / /

г 8 п

1-е

Л

/

| Устройство для волочения с кручением круглых профилей | 1974 |

|

SU645719A1 |

Авторы

Даты

1988-11-07—Публикация

1986-10-21—Подача