(54) УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ ХРУПКИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРОБЛЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2079395C1 |

| КОНУСНЫЙ УДАРНЫЙ ИСТИРАЮЩИЙ ИЗМЕЛЬЧИТЕЛЬ | 2011 |

|

RU2489211C1 |

| Способ дробления твердых хрупких материалов | 1978 |

|

SU709172A1 |

| Центробежная дробилка | 1987 |

|

SU1524924A1 |

| Рабочий орган для рыхления мерзлых и плотных грунтов | 1983 |

|

SU1105575A1 |

| ЦЕНТРОБЕЖНАЯ МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1993 |

|

RU2053021C1 |

| УДАРНАЯ ДРОБИЛКА | 2015 |

|

RU2615013C2 |

| Устройство для измельчения и классификации материала | 1991 |

|

SU1782653A1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ПО ТРУБОПРОВОДУ И/ИЛИ РАЗРУШЕНИЯ ОТЛОЖЕНИЙ ПУТЕМ СОЗДАНИЯ ИМПУЛЬСНЫХ НАГРУЗОК НА ПРЕГРАДУ | 1994 |

|

RU2084297C1 |

| Центробежная мельница | 1990 |

|

SU1734832A1 |

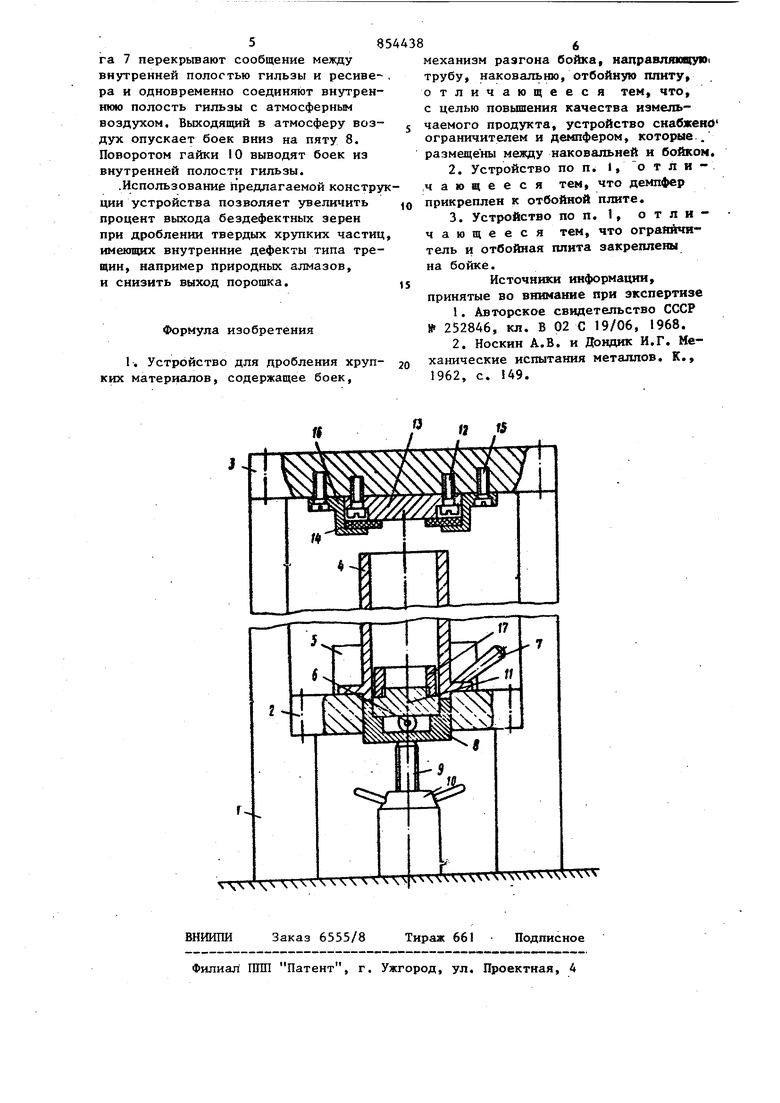

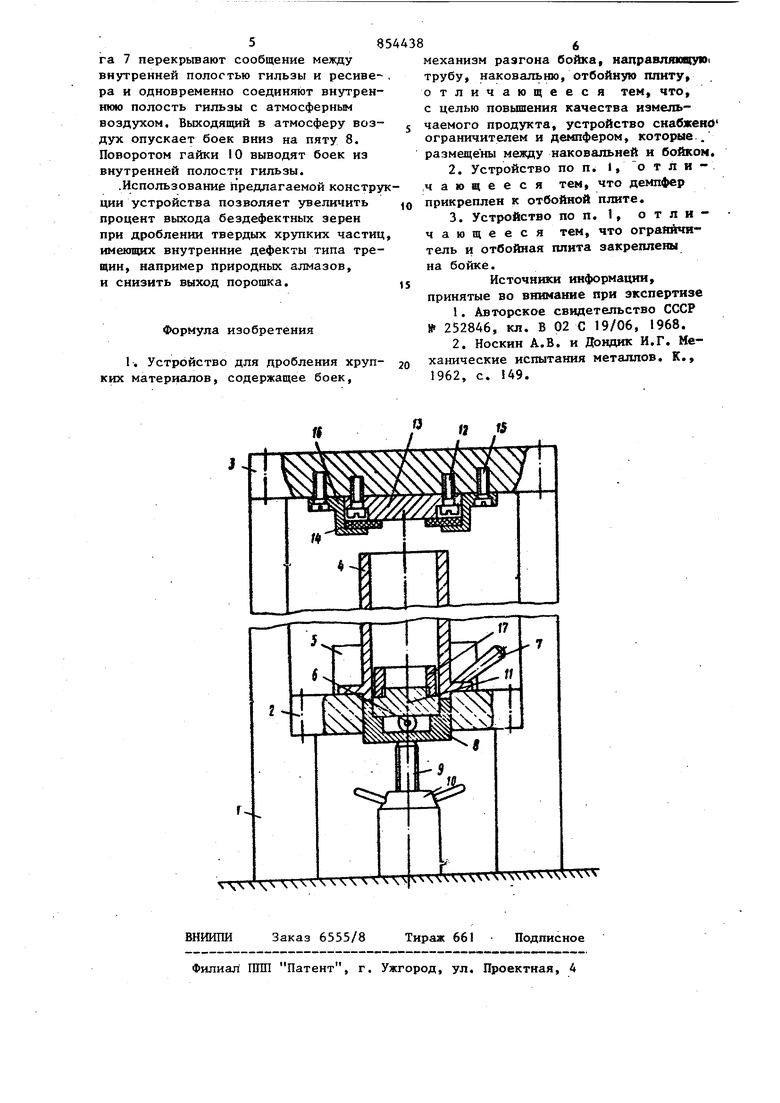

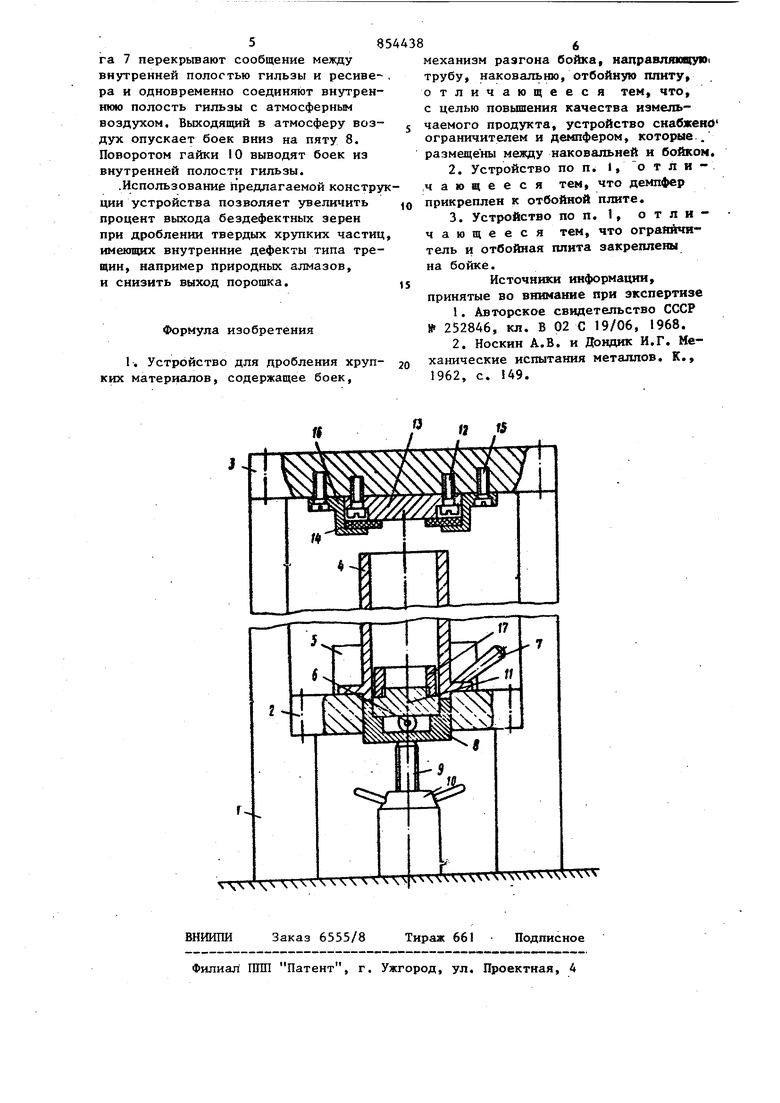

Изобретение относится к порошково металлургии, в частности к дроблению твердых хрупких частиц, имеющих внут ренние дефекты типа трещин. Известны вертикальные копры, служащие для дробления твердого хрупкого материала, содержащие боек, мех низм разгона бойка, механизм захвата и фиксирования бойка, массивнзто наковальню, на которой устанавливают отбойную плиту. Измельчаемый материал помещают на отбойную плиту, боек разгоняют, ударяют им по материалу и материал дробится 1. Так как материал в процессе дробления жестко зажат между отбойной плитой и бойком, то возникают высокие местные контактные напряжения, и частицы разбиваются не только по внутренним дефектам, но и испытьшают излишнее дробление, что приводит к получению большого количества порошка, т.е. частиц размером менее 400500 мк. Наиболее близким по технической сущности к предлагаемому является устройство, содержащее боек, механизм разгона бойка, направляющую трубу и наковальню с отбойной плитой Г 23. Недостатком известного устройства является повьпиенный выход nepeH3Mejjbченного материала (частиц размером менее 500 мк) и низкий процентный выход бездефектных частиц размером более 500 мк. В этом устройстве в процессе измельчения материал зажат между двумя жесткими поверхностями - отбойной плитой снизу и нижней поверхностью бойка сверху. Наличие жестких рабочих поверхностей копра ведет к резкому усилению силового поля вблизи контакта этих поверхностей с материалом, что является одной из причин его переизмельчения. Цель изобретения - повышение качества измельчаемого продукта. Поставленная цель достигается тем, что устройство, содержащее боек механизм разгона бойка, направляющую трубу, наковальню с отбойной плитой, снабжено ограничителем и дем фером, которые размещены между наковальней и бойком. Причем демпфер прикреплен к отбой ной плите. Ограничитель и отбойная плита установлены на бойке. Поскольку расстояние между рабочи ми поверхностями бойка и отбойной плиты превышает толщину измельчаемог слоя, то в процессе дробления измель чаемый материал не может быть защемлен между двумя жесткими поверхно стями. В этих условиях процесс дробления возможен только за счет инерционных сил. Чтобы вызвать такие сил н заставить их производить дробление, материал разгоняют вместе с бой ком. Боек тормозят о демпфер. Демпфе устанавливают для того чтобы Избежа разрушение бойка и тем самым повысить срок его службы. Таким образом, боек тормозят о демпфер, материал продолжает лететь дальше, ударяет об отбойную плиту, и происходит дробление. Поскольку в процессе дробления материал контактирует только с одной жесткой поверхностью, то общий объем материала, подвергаемый переизмельчению из-за повышенных контактных на пряжений, снижается. При зазоре между рабочими поверхностями менее 2-3 толщин насыпного слоя возможен стестенный удар, т.е. защемление измельчаемого материала между рабочими поверхностями за счет того, что в процессе полета и торможения бойка возможны местные изменения толщины насьтного слоя, а такж за счет упругих деформаций элементов конструкции. Кроме того, при зазоре порядка 2-3 толщины насыпного слоя частицы материала после удара об отбойную плиту отскакивают и ударяют по противоположной рабочей поверхности. В этом случае происходит дополнительное неконтролируемое дробление. При дроблении некоторых материалов это явление нужно избежать. Для этого, зазор увеличивают до 7-10 толщин насыпного слоя. Зазор вышеуказанной величины нежелателен, так как его увеличение всегда связано с одной стороны с увеличением массы движущихся частей, а с другой стороны с отклонением скорости полета частиц материала от заданной в процессе их свободного полета внутри ограничителя (ускорение свободного падения, сопротивление воздуха), Это приводит при одинаковой энергии бойка к ухудшению качества измельченного материала. Отбойная плита может быть расположена неподвижно на наковальне или может быть закреплена на бойке и двигаться вместе с ним. На чертеже изображено предлагаемое устройство, общий вид. Устройство состоит из двух стоек 1, соединенных плитами 2 и 3. На нижней плите закреплена гильза 4. На этой же плите установлен ресивер 5 со сжатым газом. Внутренняя полость ресивера 5 отделяется от нижней внутренней полости гильзы клапаном 6, положение которого регулируется рычагом 7. Пята 8 вместе с винтом 9 и гайкой 10 служат для фиксирования бойка 11 внутри гильзы 4 в определенном положении относительно клапана 6. Кроме того, пята 8 отделяет внутреннюю полость гильзы 4 от атмосферного воздуха. Верхняя плита 3 выполняется массивной и служит наковальней, к которой крепят винтаг и 12 отбойную плиту 13. Демпфер 14, выполняемый из полиуретана, прижат к отбойной плите 13 винтами 15 с помощью металлического кольца 16. Ограничитель 17 вьшолнен в виде металлической втулки с внутренней резьбой, с помощью которой он навинчивается на боек. Устройство работает следующим образом. Измельчаемый материал помещают в боек I1. Затем боек вместе с измельченным материалом устанавливают в пяту 8 и поворотом гайки 10 заводят .в гильзу 4 до упора. Поворотом рычага 7 открывают клапан 6, сжатый газ из ресивера 5 попадает в полосгь под бойком, перемещая боек со скоростью, зависящей от начального давления гаэа в ресивере. Боек вылетает из гильзы 4, подлетает к демпферу 14, ударяет по нему и прекращает свое движение вверх. Частицы материала по инерции летят дальше, ударяют по отбойной плите, дробятся и падают на дно бойка. Поворотом рыча

Авторы

Даты

1981-08-15—Публикация

1979-06-20—Подача