Изобретение относится к устройствам для измельчения и классификации материала и может быть использовано в строительной, горнодобывающей и других отраслях промышленности.5

Известно устройство для измельчения материалов, включающее корпус, загрузочное и разгрузочное приспособление, верти- кальный валуна котором каскадно закреплены чаши с разгонными лопатками, 10 отбойные элементы, выполненные в виде конусообразной обечайки, с которыми жестко соединены снизу перфорированные барабаны и направляющие воронки, под ними на чашах установлены кольцеобразные ди- 15 ски и воздуховодную систему с классификационной камерой.

Недо стЭтШм этого устройства явл-яется ограниченная эффективность сортировки по заданным классам крупности готового 20 продукта.

Известно устройство для измельчения материала, взятое за прототипГе бдержащее вращающийся корпус и соосно расположенные в нем друг под другом камеру измель- 25 с разгрузочным приспособлением, выполненным в виде сообщающегося с воз- духоводной системой пустотелого вала с перфорированным наконечником с жестко закрепленной на верхней части его гори- 30 зонтальной чаши и камеру дробления с вер- тикальным питателем и жестко соединенной с ним конусообразной обечайкой с отбойными плитами, направленными под прямым углом к линии сброса материа- 35 ла из горизонтальной чаши.

Недостатком известного устройства является одностадийность ударного разруше- ния материала, невозможность одновременного разрушения и сортировки 40 материала по нескольким классам крупно- сти.

Цель изобретения - повышение эффективности.

Для достижения цели предложено уст- 45 ройство для измельчения и классификации материала, содержащее корпус, соосно расположенные в нем нижнюю чашу и сообщающийся с воздуховодной системой пустотелый вертикальный вал с перфориро- 50 ванным наконечником и жестко закрепленной на нем верхней перфорированной чашей, к линии сброса материала которой обращены отбойные элементы конусообразной обечайки; нижняя чаша выполнена 55 перфорированной и снабжена ротором, выполненным в виде кольцеобразных параллельных дисков, соединенных между собой радиальными лопатками с образованием секторов, которые жестко соединены с конусообразной обечайкой; центральная часть верхней чаши выполнена в виде сфе- рообразного углубления.

Выполнение нижней чаши перфорированной с ротором в виде кольцеобразных параллельных дисков, соединенных между собой радиальными лопатками, образующими сектора, позволяет повысить интенсивность ударного разрушения материала, при этом перфорация верхней и нижней чаш повышает производительность устройства за счет отсева сотового продукта, не допуская его переизмельчения и, как следствие, перерасхода энергии. Сферообразное же углубление в верхней чаше позволяет при загрузке сберечь днище от износа и более равномерно распределить материал по ее окружности.

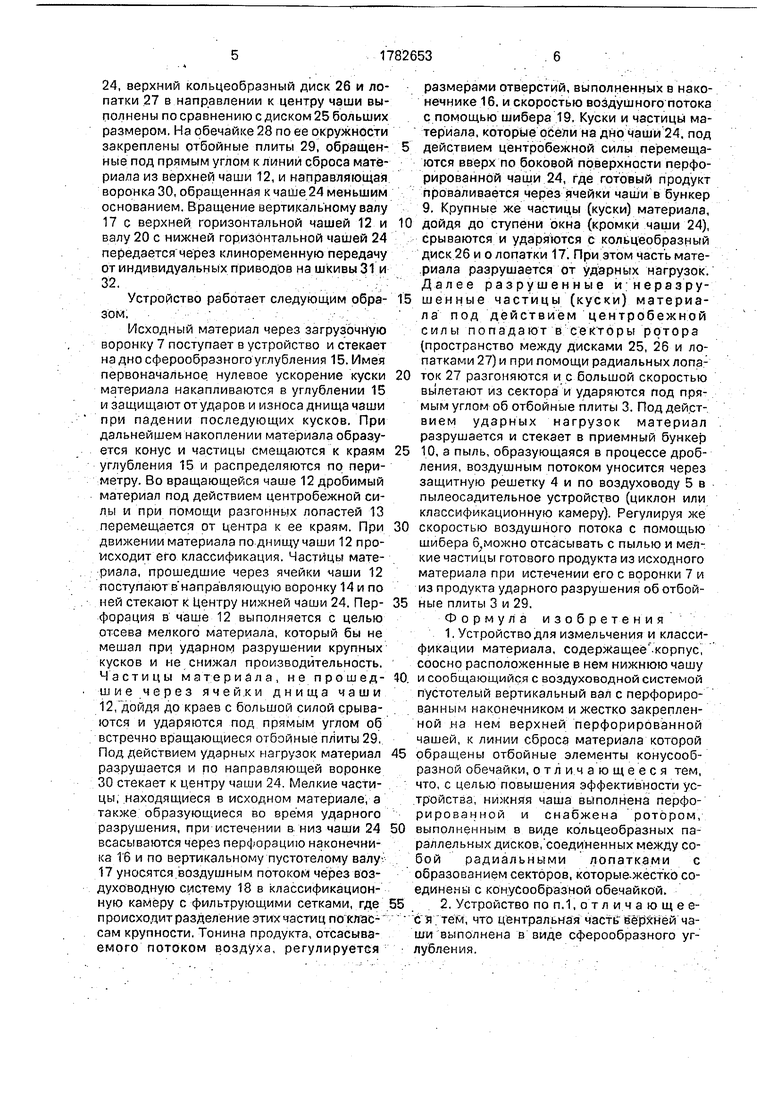

На чертеже представлена схема устройства для измельчения и классификации материала.

Устройство содержит корпус 1 шарнир- но открывающимися люками 2 и вертикальным кольцом с отбойными плитами 3; в верхней части корпуса 1 выполнена защитная решетка 4, воздуховод 5 с шибером 6 и загрузочный воронкой 7 с эластичными заслонками 8. В нижней части корпуса 1 выполнено два бункера 9 и 10 с промежуточной стенкой 11; внутри корпуса 1 располагается соосно с ним верхняя перфорированная горизонтальная чаша 12 со спиралеобразными разгонными лопастями 13 и направляюще воронкой 14, соединенной внизу с краями чаши 12 большим основанием; центр чаши 12 выполнен в виде сферообразного углубления 15 и жестко соь единен с верхней частью перфорированного наконечника 16, соединенного с вертикальным пустотелым валом 17, сообщающегося с воздуховодом системой 18 с шибером 19упри этом вал 17 установлен с возможностью вращения внутри полого вала 20 на опорных роликах 21 и в подшипнике 22; полый вал 20 установлен с возможностью вращения в подшипнике 23 и в верхней части жестко соединен с нижней перфорированной горизонтальной чашей 24, снабженной сверху приемным ротором, выполненным в виде горизонтальных параллельных дисков 25 и 26, соединенных между собой радиальными лопатками 27, образующими секторы; нижний диск 25 консольно соединен с краями чаши 24, а верхний диск 26 с лопатками 27 консольно соединен с отбойным элементом в виде конусообразной обечайки 28, направленной большим основанием к нижней чаше 24. С целью образования в каждом секторе окон для приема материала из нижней чаши

24, верхний кольцеобразный диск 26 и лопатки 27 в направлении к центру чаши выполнены по сравнению с диском 25 больших размером. На обечайке 28 по ее окружности закреплены отбойные плиты 29, обращенные под прямым углом к линии сброса материала из верхней чаши 12, и направляющая воронка 30, обращенная к чаше 24 меньшим основанием. Вращение вертикальному валу 17 с верхней горизонтальной чашей 12 и валу 20 с нижней горизонтальной чашей 24 передается через клиноременную передачу от индивидуальных приводов на шкивы 31 и 32.

Устройство работает следующим образом,

Исходный материал через загрузочную воронку 7 поступает в устройство и стекает на дно сферообразного углубления 15. Имея первоначальное нулевое ускорение куски материала накапливаются в углублении 15 и защищают от ударов и износа днища чаши при падении последующих кусков. При дальнейшем накоплении материала образуется конус и частицы смещаются к краям углубления 15 и распределяются по периметру. Во вращающейся чаше 12 дробимый материал под действием центробежной силы и при помощи разгонных лопастей 13 перемещается от центра к ее краям. При движении материала по днищу чаши 12 происходит его классификация. Частицы материала, прошедшие через ячейки чаши 12 поступают в направляющую воронку 14 и по ней стекают к Центру нижней чаши 24. Перфорация в чаше 12 выполняется с целью отсева мелкого материала, который бы не мешал при ударном разрушении крупных кусков и не снижал производительность. Частицы материала, не прошедшие через ячейки днища чаши 12, дойдя до краев с большой силой срываются и ударяются под прямым углом об встречно вращающиеся отбойные плиты 29. Под действием ударных нагрузок материал разрушается и по направляющей воронке 30 стекает к центру чаши 24. Мелкие частицы, находящиеся в исходном материале, а также образующиеся во время ударного разрушения, при истечении в низ чаши 24 всасываются через перфорацию наконечника 16 и по вертикальному пустотелому валу 17 уносятся воздушным потоком через воз- духоводную систему 18 в классификационную камеру с фильтрующими сетками, где происходит разделение этих частиц по клас- сам крупности, Тонина продукта, отсасываемого потоком воздуха, регулируется

размерами отверстий, выполненных в наконечнике 16. и скоростью воздушного потока с помощью шибера 19. Куски и частицы материала, которые осели на дно чаши 24. под 5 действием центробежной силы перемещаются вверх по боковой поверхности перфорированной чаши 24, где готовый продукт проваливается через ячейки чаши в бункер 9. Крупные же частицы (куски) материала,

10 дойдя до ступени окна (кромки чаши 24), срываются и ударяются с кольцеобразный диск 26 и о лопатки 17. При этом часть материала разрушается от ударных нагрузок. Далее разрушенные и неразру5 шенные частицы (куски) материала под действием центробежной силы попадают в секторы ротора (пространство между дисками 25, 26 и лопатками 27) и при помощи радиальных лопа0 ток 27 разгоняются и с большой скоростью вылетают из сектора и ударяются под прямым углом об отбойные плиты 3. Под действием ударных нагрузок материал разрушается и стекает в приемный бункер

5 10, а пыль, образующаяся в процессе дробления, воздушным потоком уносится через защитную решетку 4 и по воздуховоду 5 в пылеосэдительное устройство (циклон или классификационную камеру). Регулируя же

0 скоростью воздушного потока с помощью шибера б можно отсасывать с пылью и мелкие частицы готового продукта из исходного материала при истечении его с воронки 7 и из продукта ударного разрушения об отбой5 ные плиты 3 и 29.

Формула изобретения 1. Устройство для измельчения и классификации материала, содержащее корпус, соосно расположенные в нем нижнюю чашу

0 и сообщающийся с воздуховодной системой пустотелый вертикальный вал с перфорированным наконечником и жестко закрепленной на нем верхней перфорированной чашей, к линии сброса материала которой

5 обращены отбойные элементы конусообразной обечайки, отличающееся тем, что, с целью повышения эффективности устройства, нижняя чаша выполнена перфорированной и снабжена ротором,

0 выполненным в виде кольцеобразных параллельных дисков, соединенных между собой радиальными лопатками с образованием секторов, которые-жестко соединены с конусообразной обечайкой.

5 2. Устройство поп.1,отличающее- с я тем, что центральная часть верхней чаши выполнена в виде сферообразного углубления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения материала | 1984 |

|

SU1187873A1 |

| Устройство для измельчения материалов | 1981 |

|

SU1005896A1 |

| Устройство для измельчения материалов | 1983 |

|

SU1090435A2 |

| Центробежная мельница | 1987 |

|

SU1509113A1 |

| Устройство для измельчения материалов | 1988 |

|

SU1583166A1 |

| УДАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2282502C2 |

| МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1994 |

|

RU2079363C1 |

| Центробежная мельница | 1975 |

|

SU621372A1 |

| Центробежная мельница | 1986 |

|

SU1428466A1 |

| УНИВЕРСАЛЬНАЯ МЕЛЬНИЦА | 1996 |

|

RU2116131C1 |

Использование: в строительной, горнодобывающей и других отраслях промышленности. Сущность изобретения: устройство для измельчения и классификации материала содержит корпус 1 с отбойными плитами 3 и защитной решеткой 4. Внутри корпуса располагаются верхняя перфорированная чаша 12 со спиралеобразными разгонными Лопатками 13 и направляющей воронкой 14, соединенной внизу с краями чаши 12 большим основанием. Центр чаши 12 выполнен в виде сферц- образного углубления 15 и жестко соединен с верхней частью перфорированного наконечника 16, соединенного с вертикальным пустотелым валом 17, сообщающимся с воз- духоврдной системой 18. Нижняя перфорированная чаша 24 снабжена ротором, выполненным в виде горизонтальных параллельных дисков 25 и 26, соединенных между собой радиальными лопатками 27, образующими секторы. Нижний диск 26 соединен с отбойными элементами конусообразной обечайки 28, 1 з.п.ф-лы, 1 ил. сл С 8 vj 00 hO О СЛ СА) ю

| Устройство для измельчения материалов | 1983 |

|

SU1090435A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измельчения материала | 1985 |

|

SU1263343A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-12-23—Публикация

1991-03-19—Подача