(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПГОЦЕССОМ ЭЛЕКТЮНАГРЕВА

Изобретение относится к машиностроению и может бьпь использовано в машинах для контактной сварки.

Известен способ автоматического управления термическим циклом, при котором в паузахмежду импульсами сварочного тока измеряют термо-ЭДС, сравнивают полученное значение с заданным и управляют величиной сварочного тока 1).

Недостатком этого способа является значительное снкженке точности управления при большой толщине сваривае1 ой детали.

Также известен способ автоматического управления нроцессом электронагрева, основанный ка измерении температуры варухшой поверхности свариваемой детали, {мечете распределения телтературы, сравнении иопученного результата с заданным и управлешш сварочным током (2.

Однако данный способ не обеспечивает высокую точность стабилизации температуры при контактной роликовой сварке, так как в процессе движения ролика вдоль линии сварки существенно изменяется темпе ратуропроводность свариваемой детали в направлении от зоны сварки к наружной поверхности и становится невозможным точное определение величины сварочного тока.

Цель изобретения - повышение стабилизации TCNfflepaTypbi путем более точного опреде- пения сварочного тока.

Поставленная цель достигается тем, что дополнительно измеряют температуру наружной поверхности детали перед сварочным роликом, рассчитьшают распределение температуры вдоль линии сварки перед роликом, сравнивают измеренную и рассчитанную температуры, оттределяют действительное распределение темпе|мтуры и управляют величиной сварочного тока во результату сравнения действительного и заданного значений на конечном отрезке перед сварочным роликом.

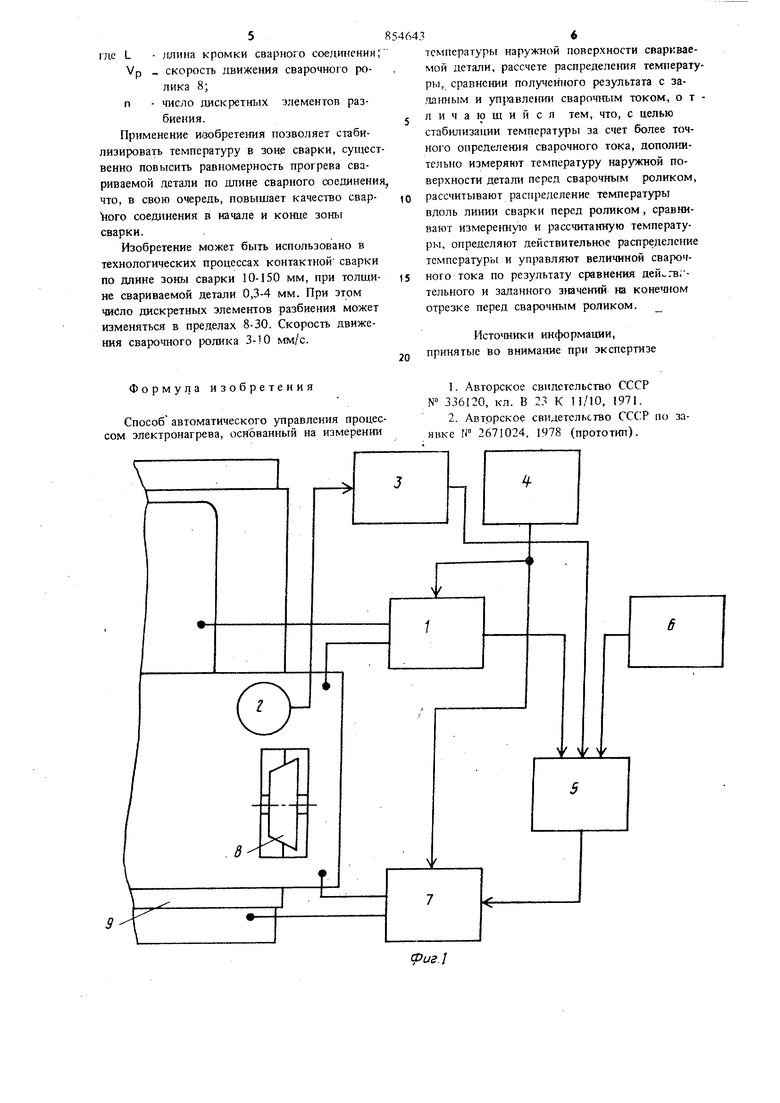

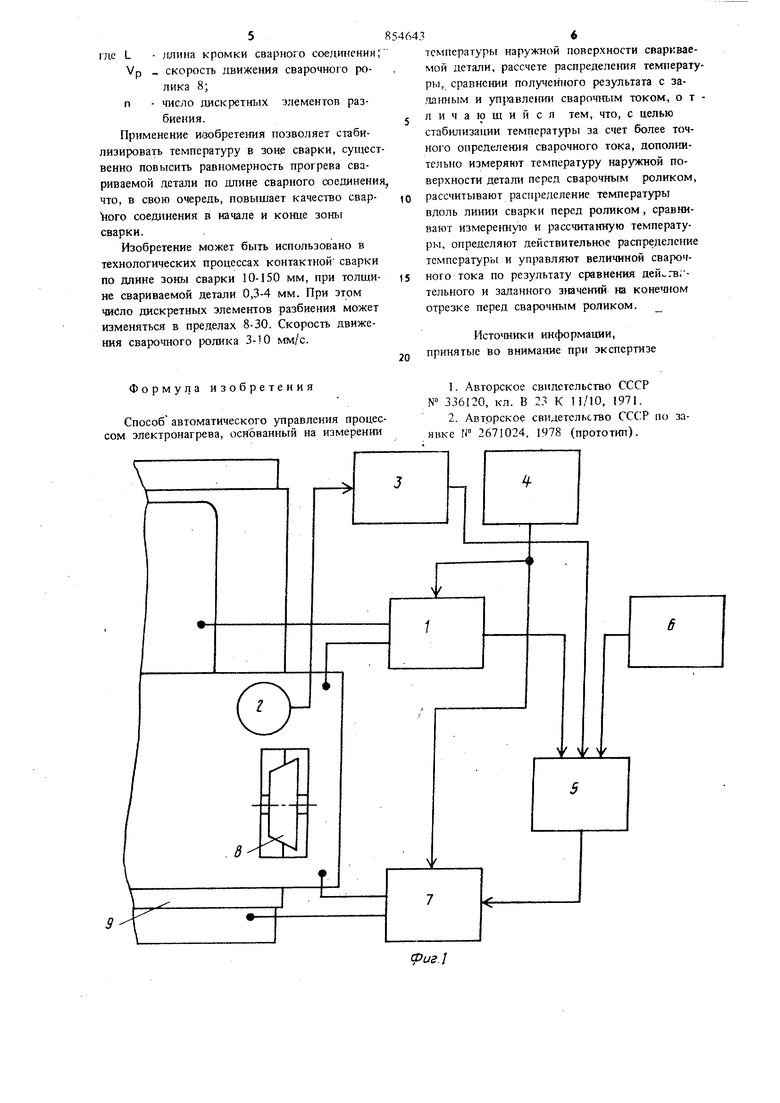

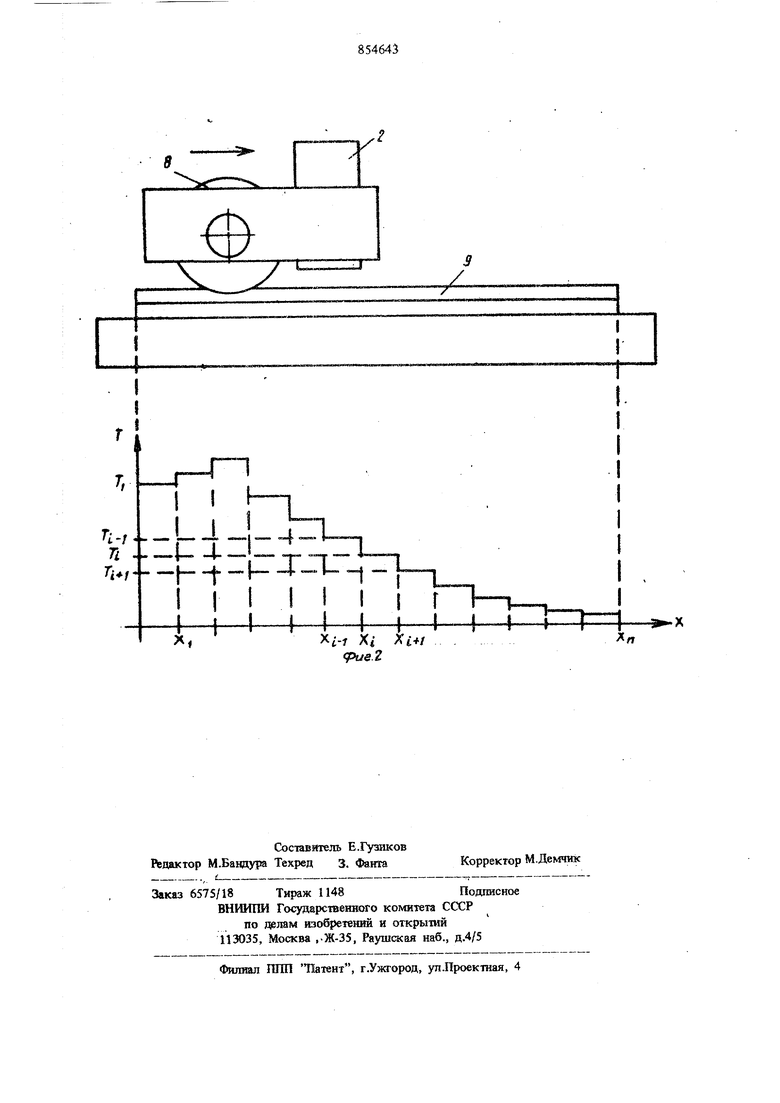

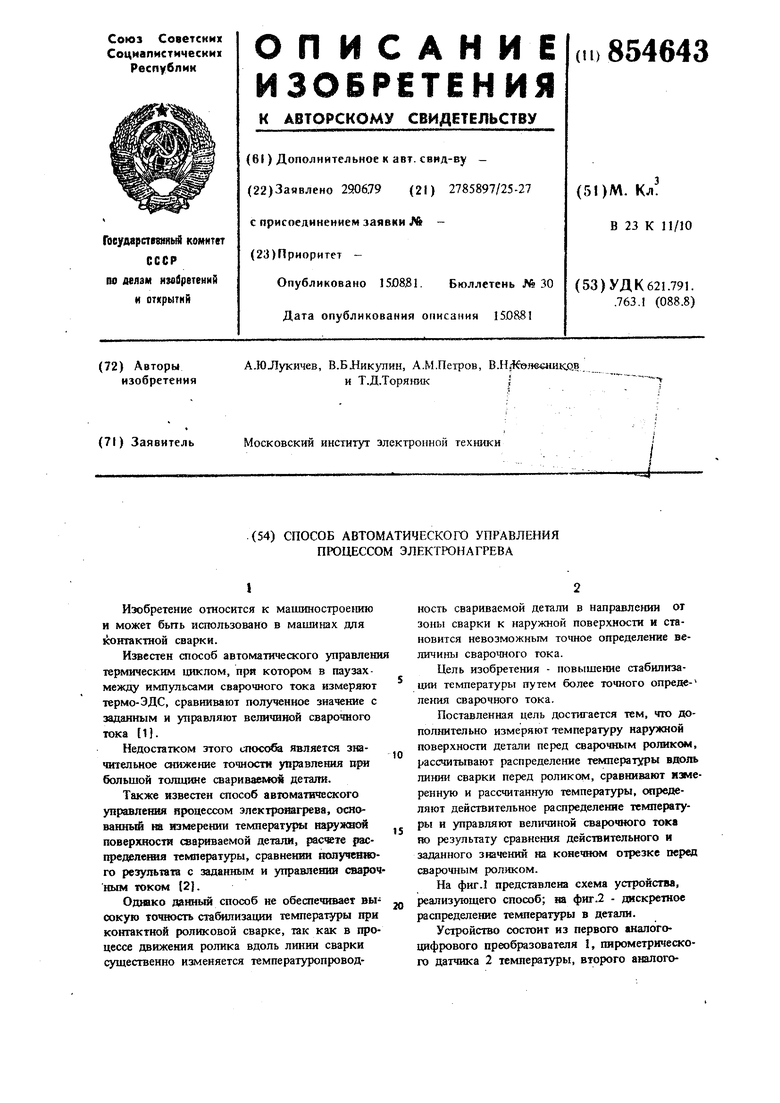

На фнг.1 представлена схема устройства, реализующего способ; на фиг.2 - дискретное распределение температуры в детали.

Устройство состоит из первого аналогоцифрового преобразователя 1, пирометрического датчика 2 температуры, второго ашлогоцифрового преобразователя 3, блока 4 ттравления, вычислительного устройства 5, датчика 6 температуры, регулятора 7 сварочного тока. Вход первого аналого-цифрового преобразователя соединен со сварочным роликом 8 и свариваемой деталью 9. Устройство работает следующим образом. Посредством измерения термо-ЭДС определяют температуру зоны сварки вблизи сварочного ролика. Сигнал термо-ЭДС, возникающий между сварочным роликом 8 и свариваемой деталью 9, в промежутках между сварочными импульсами преобразуют в цифровую форму аналого-цифровым преобразователем 1. В момент прохождения сварочных импульсов вход аналого-цифрового преобразователя 1 запирает ся сигналом блока 4 управления. Определенные таким образом значения температур свариваемой детали вблизи сварочного ролика в цифровой форме вводят в вычислительное устройство 5. В вь Щ1слительноМ устройстве 5 рассчитывают распределение температуры по длине свариваемой детали 9. Расчет распределения температуры по длине зоны сварки осуществляют посредством пересчета зпаче1П1й температур элементов дискретного разбиения от элемента, соответствующего началу сварочного соединения с координатой до элемента, соответствующего его концу с координатой . Процесс расчета распределения температуры в вычислительном устройстве 5 повторяется циклически. При этом температуру элемента с коордршатой, соответствующей расположению в данный момент сварочного ролика, принима ют равной измеренной методом термо-ЭДС температуре зоны сварки вблизи сварочного ролика 8. С помощью пирометрического датчика 2 телтературы измеряют температуру поверхности. свариваемой детали 9 перед сварочным роликом 8, соответствующую m элементам. Второй аналого-цифровой преобразователь 3 преобразует в цифровую форму сигнал пирометрического датчика 2 температуры. Измерен ное таким образом значение температуры свариваемой детали 9 вводят в вычислительное устройство 5. В вычислительном устройстве 5 сравнивают цоказания пирометрического датчика 2 температуры с рассчитанным по распределению средним значением темпера туры свариваемой детали 9. Результат сравне определяется соотнощением n-| S +e,j где Tf, значение температуры, измеренное рометрическим датчиком 2 темпер ры; . -вычисленные по ,п.елению зна чения температуры элемента, отстоящего на t элементов от сварочного ролика 8; СР - коэффициент влияния температуры элеме 1та, находящегося в поле зрения пирометрического датчика 2 температуры, на величину его выходного сигнала. По результату сравнения корректируют расределение. При этом величину коэффициента j+i для последующего цикла расчета распрееления определяют по формуле (uTK+l), де V - коэффициент, определяющий точность корректировки коэффициента А л - значение коэффициента на предыдущем цикле. Корректировка коэффи 1иента Aj позволят снизить погрещность первоначального опеделения его величины, а также компенсироать влияние входящего в него коэффициента емпературопроводности cL , величина котороо непостоянна по длине сварного соединения. Сравнивают действительное распределение температуры с заданным по нескольким элементам вблизи координаты сварочного ролика 8 и определяют величину сварочного тока для анного цикла расчета по формуле m r,.e,P. - ряд заданных по элементам где Т. температур; - ряд определенных по распределению температур для I элементов перед сварючным роликом 8; Ср -ряд коэффищ ентов, определяющих влияние результата сравнет-гя каждой пары элементов Tg j , ™ чину сваротаого токе 1 v . Номер элемента К соответствует координате сваротного ролика 8. Ряд температур Tg задают выходным кодом задатчика 6 температуры. Величину сварочного тока I ; регулируют посредством регулятора 7 сварочного тока в соответствии с выход}Пз М кодом вычислительного устройства 5. Процесс измере}тя температуры, определения распределения температур, корректировки распределения, сравнения и регулировки вели чины сварочного тока повторяется циклически. Период одного полного цикла указанных операций не должен превышать величины Тд.,25 где L ллина кромки сварного соединении; VP скорость движения сварочного ролика 8; п - число дискретных элементов разбиения. Применение изобретения позволяет стабилизировать температуру в зоне сварки, сущест венно повысить равномерность прогрева свариваемой детали по длине сварного соединени что, в свою очередь, повышает качество свар ого соединения в начале и конце зоны сварки. Изобретение может быть использовано в технологических процессах контактной сварки по длине зоны сварки 10-150 мм, при толщине свариваемой детали 0,3-4 мм. При зтрм число дискретных элементов разбиения может изменяться в пределах 8-30. Скорость движения сварочного ролика 3-10 мм/с. Формула изобретения Способ автоматического управления процес сом электронагрева, основанный на измерении температуры наружной поверхности свариваемой детали, рассчете распределения температуры, сравнении полученного результата с за,гш1шым и уп})авлении сварочным током, о т л и ч а ю щ и и с я тем, что, с целью стабилизации температуры за счет более точного определения сварочного тока, дополнительно измеряют температуру наружной поверхности детали перед сварочным роликом, рассчитывают распределение температуры вдоль линии сварки перед роликом, сравнивают измере1шу10 и рассчитанную температуры, определяют действительное распределение температуры и управляют величиной сварочного тока по результату сравнения дей гвгтельного и заданного 31вчений на конечном отрезке перед сварючным роликом. Исто Н п :и информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 336120, кл. В 23 К П/10, 1971. 2.Авторское свидетельство по заявке N 2671024, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления термическим циклом | 1979 |

|

SU846170A1 |

| Способ автоматического измерения и регулирования электронагрева | 1978 |

|

SU764898A1 |

| Устройство для контроля микросварных соединений в процессе контактной сварки | 1985 |

|

SU1243918A2 |

| Устройство для регулирования температуры электропечей | 1979 |

|

SU954968A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2013 |

|

RU2547367C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2077415C1 |

| Способ автоматического измерения и регулирования электронагрева | 1983 |

|

SU1109291A1 |

| Способ управления процессом микросварки и контроля качества сварного соединения | 1981 |

|

SU961898A1 |

| Установка для присоединения проволочных выводов | 1991 |

|

SU1773643A1 |

| Устройство для контроля сварочного процесса | 1986 |

|

SU1399037A1 |

Авторы

Даты

1981-08-15—Публикация

1979-06-29—Подача