1

Изобретение отнрсится к электро- технике и может исцопъзоватъся в установках стабилизации процесса контактной сварки.

Известен способ регулирования про- 5 цесса электронагрева, основанный на измерении термо - ЭДС, в паузах между импульсами сварочного тока ij .

Измеренное значение термо - ЭДС несет информацию о температуре зоны Ю сварки и используется для управления подводимой к электродам мощностью.

Недостатком данного способа является ограничение толщины свариваемых поверхностей, так как при больших 15 толщинах температура в зоне сварки существенно отличается от температуры свободной поверхности, измеренной . указанным способом.

Известен способ автоматического 20 измерения и регулирования электронагрева, основанный на выключении сварочного тока при достижении мгновенного значения выделяемой между электродами мощности заданной величины 2 .25

Недостатком этого способа также является ограничение толщины свариваеюлх поверхностей, так как при больших толщинах резко возрастает инерционность свариваемого объекта 30

и становится невозможным точное определение величины мощности электрического тока, выделяемой именно в зоне сварки.

Известны также способы многопозициенного измерения и регулирования температуры, которые основаны на измерении длительности сигнала рассогласования, сравнении его с заданным, формировании управляющего воздействия, измерении времени переходного процес са и изменении мощности, подводимой к нагреваемому объекту З и 4 .

Недостатками зтих способов является сложность вычисления дифференциального уравнения, что влияет на быЬтродействие системы автоматического управления процессом нагрева, а также отсутствие возможности учета распределения температуры в нагреваемом объекте непосредственно в процессе нагрева.

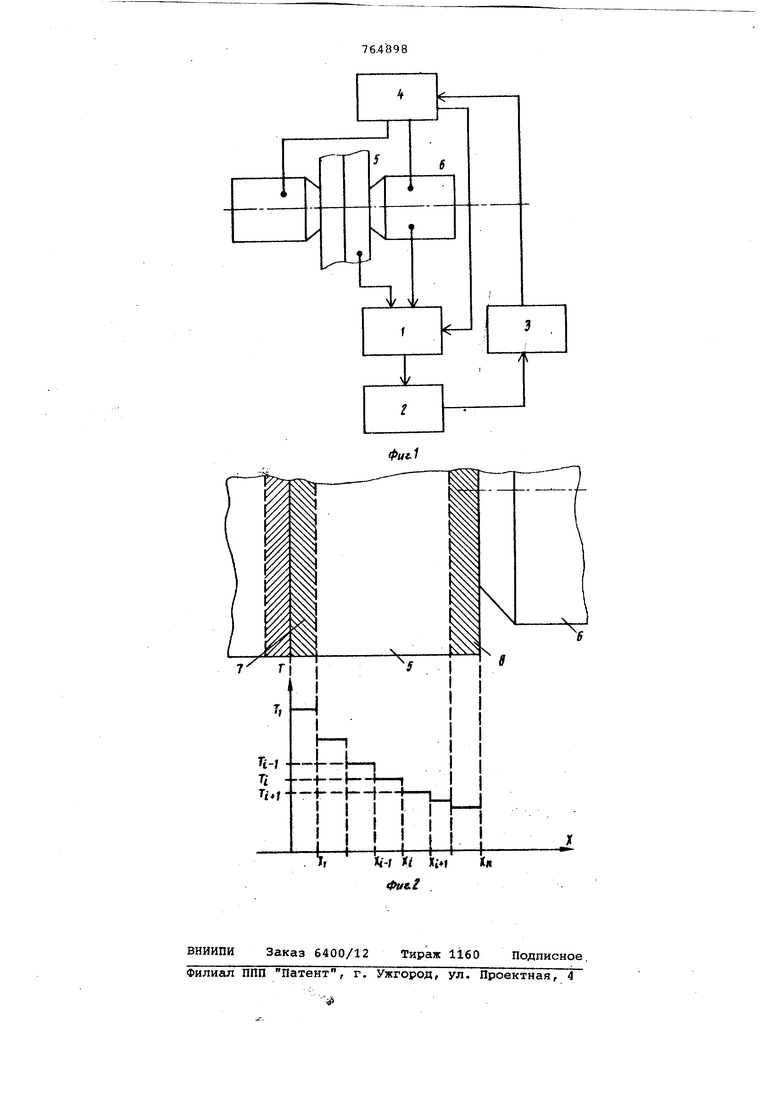

Наиболее близким по технической сущности к изобретению является способ автоматического измерения и регу ирования электронагрева, включающий измерение параметров режима сварки и регулирование мощности, подводимой к зоне сварки |5 . Известный способ предусматривает определение первой производной от выделяемой в сварочном контакте электри ческой энергии и корректирование по характеру производной величины подводимой к сварочной цепи мощности. Недостатком этого способа стабилизации теплового режима сварки является зависимость температуры свариваемы поверхностей от площади контакта и свойств свариваемых поверхностей при неизменной энергии, выделяемой в сва рочном контакте. Для стабилизации температуры зоны сварки в качестве контролируемого па раметра используют температуру наруж ной поверхности свариваемого объекта при этом расстояние между зоной свар ки и контролируемой зоной разбивают на п -ое число дискретных элементов, вычисляют распределение температуры контролируемом объекте в направлении от зоны сварки к наружной поверхнос ти, определяя температуру каждого эл мента по формуле: ,.,.,,VT,,.), л1 -об . где А А Т: - температура одног о из элемен тов; ot - температуропроводность свариваемого объекта в направлении от зоны сварки и свободной поверхностиf ut- величина шага интегрирования по времени; АХ- величина шага интегрирования по координате в направлениих зоны сварки к наружной поверх ности; j - номер интегрирования по времени; 1 - номер элемента, находят температуру зоны сварки, которая соответствует первому дискретному элементу, сравнивают полученный результат сзаданным, определяют необходимую мощность по формуле: .), где К - суммарный коэффициент переда чи системы автоматической стабилизации температуры зон сварки; - температура первого дискретного элемента; TO заданная температура зоны сварки, и по ее результату регулируют режим электронагрева объекта. На фиг. 1 дана эквивалентная схем устройства, реализующего предлагавмый способ; на фиг. 2 - схема, поясняющая дискретное распределение температуры в свариваемом объекте. Устройство, реализующее способ состоит из усилителя-коммутатора 1 аналого-цифрового преобразователя 2, микропроцессорного устройства 3 и цифрового регулятора 4 мощности. Вход усилителя-коммутатора соединен со свариваемым объектом 5 и одним из сва.роч«ых электродов 6. При осуо1ествлении способа регулирования процесса электронагрева определякзт температуру наружной поверхности при помощи измерения термо - ЭДС, между сварочными контактом и наружной поверхностью свариваемого объекта. Сигнал термо - ЭДС усиливают усилителем - коммутатором 1 в,промежутках между сварочными импульсами и преобразуют в цифровую форму аналогоцифровым преобразователем 2. Определенное таким образом значение температуры наружной поверхности свариваемого объекта в цифровой форме вводится в микропроцессорное устройство 3, в котором осуществляется дискретное распределение температуры по толщине свариваемого объекта. Распределение температуры от зоны сварки к наружной поверхности свариваемого объекта осуществляется посредством пересчета значений температур элементов дискретной разбивки от элемента, соответствующего зоне сварки 7 с координатой х к элементу, соответствующему наружной поверхности 8 с координатой х, , находящейся в контакте со сварочным электродом 6. Процесс распределения температуры в микропроцессорном устройстве повторяется циклически. Температура первого элемента , соответствуюгцего зоне сварки, на Последующем цикле задается по формуле: Т k (), как резух(ьтат сравнения рассчитанной Температуры элемента, соответствующего наружной поверхности на предыдущем цикле Tf, . и ее измеренного значения Т. Точность сопряжения дискретного распределения с реальным свариваемым объектом определяется коэффициентом К. Определенное по результатам распределения значение температуры зоны сварки сравнивают с введенным в микропроцессор заданным значением температуры. Вычисленное в микропроцессорном устройстве значение разности рассчитанной по результатам распределения и заданной температуры зоны сварки передают в цифровой регулятор 4 мощности. В цифровом регуляторе 4 мощности управляют сварочгмми импульсами, изменяя величину их мощности пропорционально значению входного сигнала. Практическая реализация способа регулирования процесса электронагрева возможна в технологических процессах контактной сварки при толщинах листа от 3 до 10 мм. При этом число дискратных элементов разбивки выбирается в пределах от 6 до 20.

При минимальной толщине листа, равной 3 мм, время одного полного цикла расчета распределения температуры не должно превышать 0,01 с. Значение коэффициента К может изменяться от 50 до 500. При больших значениях зтого коэффициента возможен неустойчивый режим регулирования процесса.. Значение коэффициента К выбирается с учетом конкретных условий технологического процесса. Его значение должно обеспечивать не менее, чем двухкратную по сравнению с номинальной, величину мощности сварочного импульса, в начальный момент разогрева.

Например, при сварке стальных деталей толщиной 4+4 мм значение Этого коэффициента выбирается равным 100, число дискретных элементов разбивки 12, время одного полного цикла расчета распределения температуры 7 мс, диаметр круглых сварочных электродов 14 мм. При применений данного способа регулирования процесса электронагрева для указанного объекта сварки, продолжительность сварочного цикла сокращается с 4,5 до 2,8 с.

Потребление эле1стрической энергии уменьшается на 30%, уменьшается влияние качества подготовки свариваемых поверхностей. Устранение излишнего перегрева свариваемых поверхностей снижает коробление объекта сварки.

Формула изобретения

Способ автоматического измерения и регулирования электронагрева, включающий измерение параметра режима сварки и регулирования мощности, подводимой к зоне сварки, отличающийся тем, что, с целью повышения стабильности температуры непосредственно в зоне сварки, в качестве контролируемого параметра используют температуту наружной поверхности свариваемого объекта, при этом расстояние между зоной сварки и контролируемой зоной разбивают на « -ое число дискретных элементоб, вычисляют распределение температуры в контролируемом объекте в направлении от зоны сварки к наружной поверхности по формуле: ,T,j, -(1-2 А) .Т; , А(Т. ,р,

At -Ot

где А

i. - температура одного из элементов;

оС - температуропроводность свариваемого объекта в направлении от зоны сварки к наружной поверхности;it - величина шага интегрирования

по времени;

5 А, Х- величина шага интегрирования

по координате в направлении отг зоны сварки к наружной поверхности ;

номер шага интегрирования по

J

0 времени; номер элемента,

и находят температуру зоны сварки, которая соответствует первому дискретному элементу, сравнивают полученный результат с заданным, определяют необ5ходимую мощность по формуле:

N-MT,,J,,-T),

где К суммарный коэффициент передачи системы автоматической ста0билизации зоны сварки; температура первого дискретно,)И го элемента; TOзаданная температура зоны сварки,

и по ее результату регулируют режим

электронагрева объекта.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 336120, кл. В 22 К 11/10,

0

В 23 К 11/24, 1972. .. 2. Авторское свидетельство СССР 429915, кл. В 23 К 11/10, 1974.

3.Авторское свидетельство СССР 377747, кл. q05D 23/49, 1973.

№

4.Кузьмин М. П. Электрическое моделирование нестационарных процессов теплообмена М. Энергия, 1974, с. 15-19.

5.Авторское свидетельство СССР

0 № 404587, кл. В 23 К 11/24, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом электронагрева | 1979 |

|

SU854643A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2005 |

|

RU2311273C2 |

| Способ автоматического измерения и регулирования электронагрева | 1983 |

|

SU1109291A1 |

| Способ управления термическим циклом | 1979 |

|

SU846170A1 |

| Способ регулирования процесса электронагрева при сварке деталей | 1979 |

|

SU774853A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ЭЛЕКТРОНАГРЕВА | 1973 |

|

SU404587A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2009 |

|

RU2424097C1 |

| Способ контроля отклонения дуги от стыка свариваемых кромок | 2016 |

|

RU2632751C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1991 |

|

RU2050237C1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

7

Авторы

Даты

1980-09-23—Публикация

1978-10-10—Подача