оо со х о

со

Изобрсгение относится к устройстнам контроля сварочного процесса и может быть испо.льзовано для автоматизации сварочных н)оцессов в различных областях машиностроения.

Целью изобретения является новьпнение п()он нводительности контроля путем обнаружения дефектов пта в условиях ограниченного доступа к поверхности изделия.

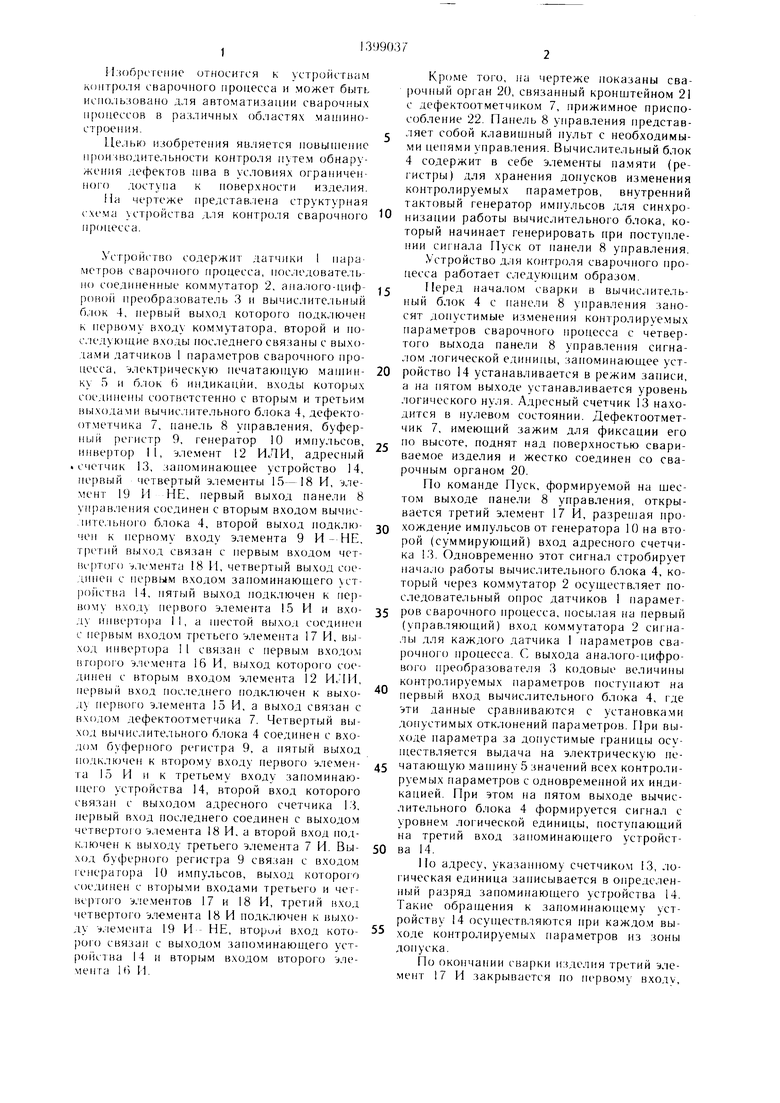

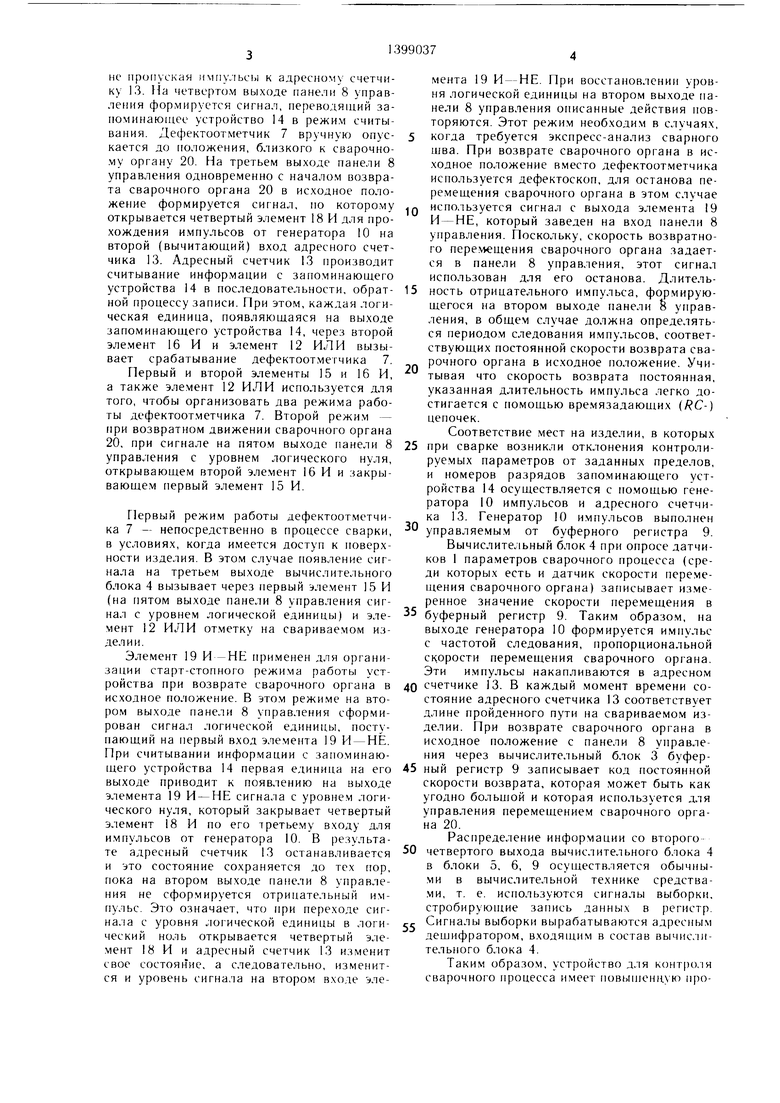

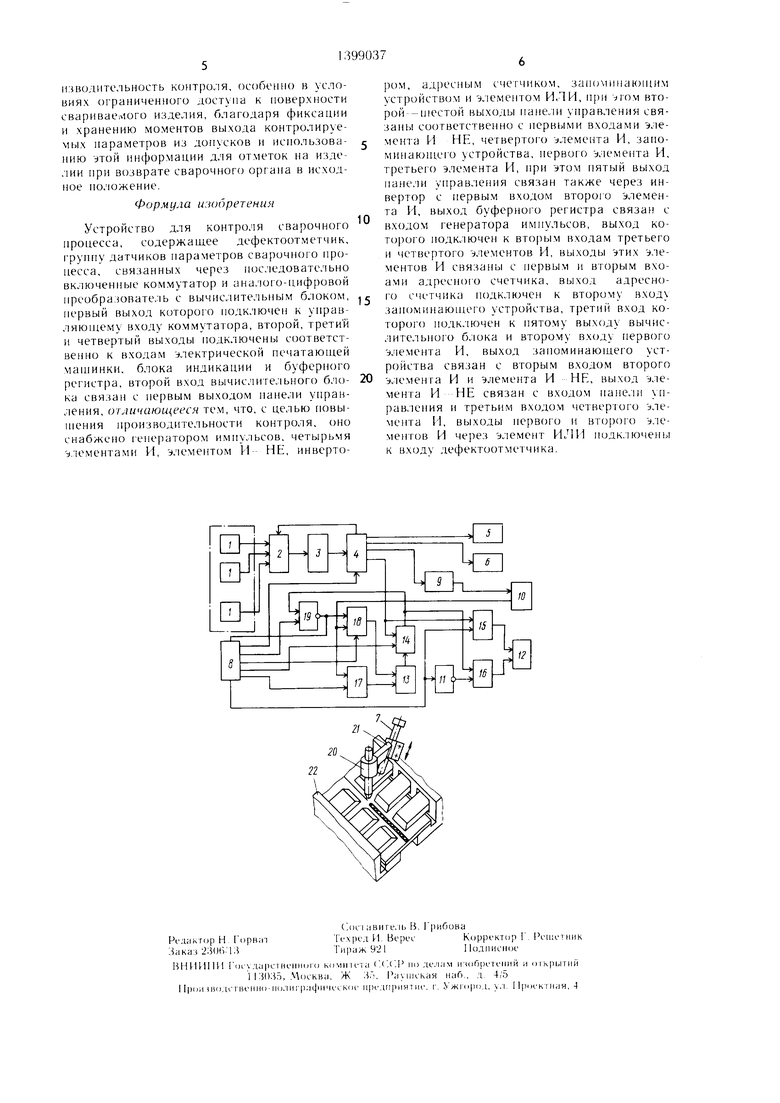

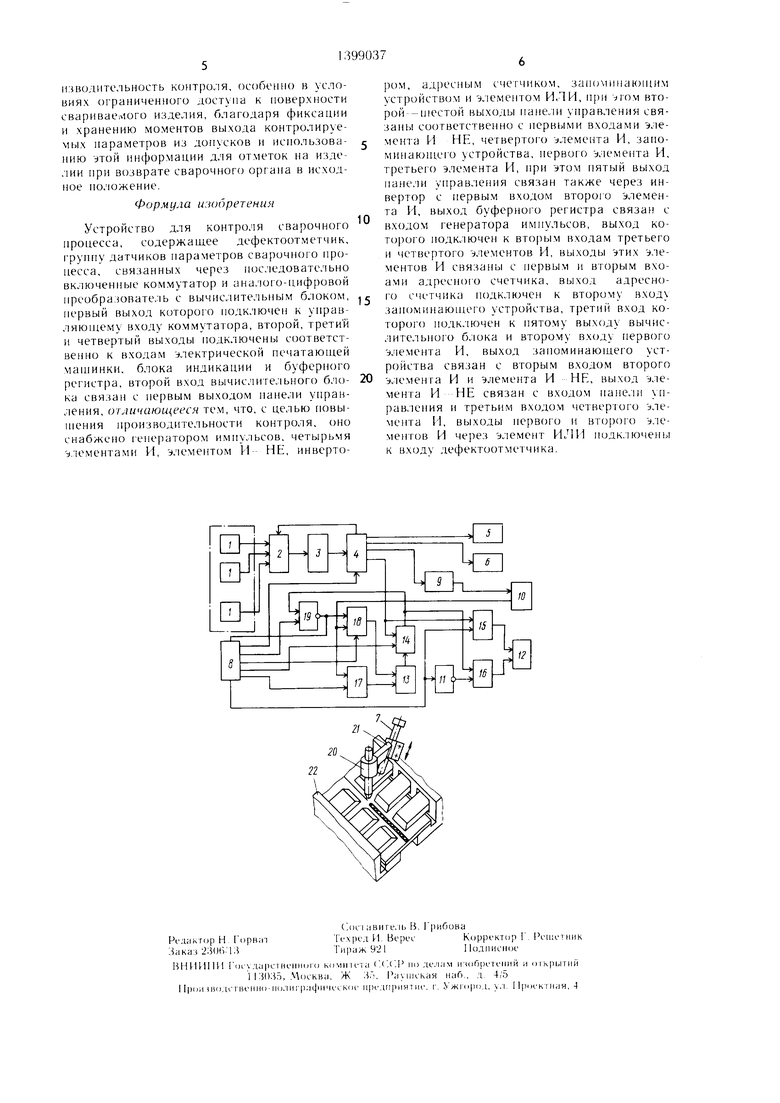

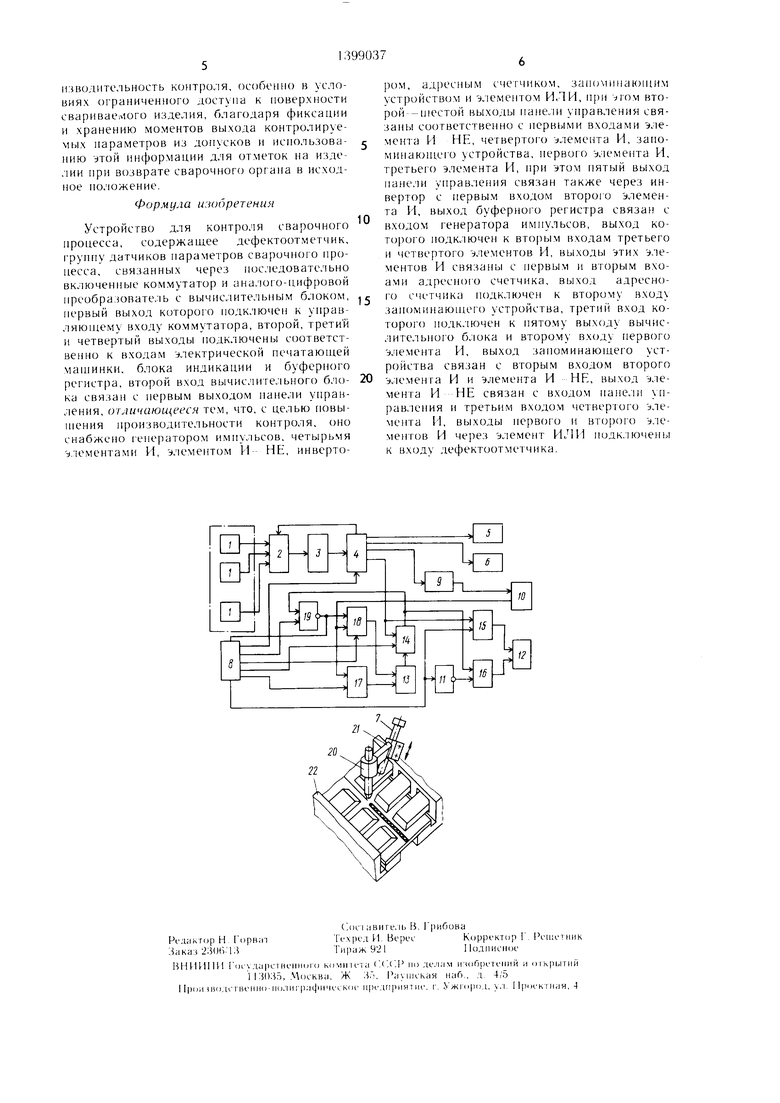

На чертеже представ.тена структурная схема уст 1ойства для контроля сварочного процесса.

Устройство содержит датч)1ки I параметров сварочного процесса, последовательно соединенные коммутатор 2, аналого-цифровой преобразователь 3 и вычислительный блок 4, нервый выход которого подключен к первому входу коммутатора, второй и но- с. 1едук)|цие входы последнего связаны с вы.хо- дами датчиков I параметров сварочного процесса, :(лектрическук) печатак)П1ую машинку 5 и б;1ок 6 индикации, входы которых соединеп1 1 соответстенно с вторы.м и третьи.м вьгходами вычис.тительного блока 4, дефекто- от.метчика 7, папе.ть 8 управления, буферный регнстр 9, генератор 10 и.мпульсов, инвертор II, элемент 12 ИЛИ, адресный счетчик 13, запоминающее устройство 14, первый четвертый элементы 15-18 И, уле- мент 19 И НЕ, нервый выход панели 8 управления соединен с вторым входом вычис- лите,1ьного блока 4, второй выход подключен к перво.му входу элемента 9 И-НЕ, т|)стпй выход связан с первым входом чет- |)с|)того элемента 18 И, четвертый выход соединен с первым входом запоминающего устройства 14, нятый выход подключен к первому входу первого элемента 15 И и входу И1пн р1()|)а II, а п естой выход соединен с первым входом третьего элемента 17 И, выход инвертора 1 I связан с нервы.м входо.м iroporo эле.мента 16 И, выход которого соединен с вторым входом элемента 12 ИЛН, первый вход последнего подключен к вы.хо- ду первого элемента 15 И, а выход связан с входом дефектоотметчика 7. Четвертый выход вычислительного блока 4 соединен с входом буферного регистра 9, а иятый выход нодк.чючен к второму входу первого элемента 15 И и к третьему входу запоминающего устройства 14, второй вход которого связан с выходом адресного счетчика 13, иервый вход последнего соединен с выходом четвертою эле.мента 18 И. а второй вход подключен к выходу третьего элемента 7 И. Вы- (.)Д буферного регистра 9 связан с входом генератора 10 импульсов, выход которого соединен с вторыми входа.ми третьего и чег- BcpToi o элементов 17 и 18 И, третий вход четвертого элемента 18 И подк.тючен к выходу эле.мента 19 И - НЕ, втории вход которого связан с выходом зaпoминaюн eгo уст- poficiBa 14 и вторым входом второго элемента 1в И.

Кроме того, на чертеже показаны сварочный орган 20, связанный кронштейном 21 с дефектоотметчиком 7, прижимное нриспо- собление 22. Панель 8 управления представ- ;1яет еобой клави1иный нульт с необходимыми цепями управления. Вычислительный блок 4 содержит в себе элементы на.мяти (регистры) для хранения допусков изменения контролируемых параметров, внутренний тактовый генератор импульсов для синхро0 низации работы вычислительного блока, который начинает генерировать при поступлении сигнала Пуск от панели 8 управления. Устройство для ко ггроля сварочного процесса работает следующим образом.

Неред началом сварки в вычислительный блок 4 с панели 8 управления заносят донустимые изменения контролируемых параметров сварочного нропесса с четвертого выхода панели 8 управления сигна- .том логической единицы, запоминающее уст0 ройство 14 устанавливается в режим записи, а на пятом выходе устанавливается уровень логического нуля. Адресный счетчик 13 находится в нулевом состоянии. Дефектоотмет- чик 7, имеюший зажим для фиксации его

r по высоте, поднят над поверхностью свариваемое изделия и жестко соединен со сварочным органом 20.

Но команде Нуск, формируемой на шестом выходе панели 8 управления, открывается третий элемент 17 И, разрешая про0 хождение импульсов от генератора 10 на второй (суммирующий) вход адресного счетчика 13. Одновременно этот сигнал стробирует начало работы вычис.тительного блока 4, который через коммутатор 2 осуществляет последовательный опрос датчиков 1 парамет5 ров сварочного процесса, посылая на первый (управляющий) вход коммутатора 2 сигналы для каждого датчика 1 параметров сварочного процесса. С выхода аналого-цифрового преобразователя 3 кодовые величины контролируемых параметров поступают на первый вход вычислительного блока 4, где эти данные сравниваются с установками допустимых отк,:|онений параметров. При выходе параметра за допустимые границы осу- П1,ествляется выдача на электрическую пе5 чатаюшук) . 5 значений всех контролируемых параметров с одновременной их индикацией. Нри этом на пятом выходе вычислительного блока 4 формируется сигнал с уровнем логической единицы, поступающий на третий вход запоминаюп его устройст0 ва 14.

11о адресу, указаппому счетчиком 13, ;ю- гическая единица занисывается в определенный разряд запоминающего устройства 14. Такпе обрац.1ения к запоминающему устройству 14 осуществляются при каждом выходе контролируемых параметров из зоны допуска.

Но окончании сварки изделия третий элемент 17 Н закрывается по п(рвому входу.

0

5

не пропуская .импу.льсы к адресному счетчику 13. lia четвертом выходе панели 8 управления формируется сигнал, переводящий запоминающее устройство 14 в режим считывания. Дефектоотметчик 7 вручную опускается до положения, близкого к сварочно- .му органу 20. На третьем выходе панели 8 управления одновременно с началом возврата сварочного органа 20 в исходное положение формируется сигнал, но которому открывается четвертый элемент 18 И для прохождения и.мпульсов от генератора 10 на второй (вычитающий) вход адресного счетчика 13. Адресный счетчик 13 производит считывание информации с запоминающего устройства 14 в последовательности, обратной процессу записи. При этом, каждая логическая единица, появляющаяся на выходе запоминающего устройства 14, через второй элемент 16 И и элемент 12 ИЛИ вызывает срабатывание дефектоотметчика 7. Первый и второй элементы 15 и 16 И, а также элемент 12 ИЛИ используется для того, чтобы организовать два режима работы дефектоотметчика 7. Второй режим - при возвратном движении сварочного органа 20, при сигнале на пято.м выходе панели 8 управления с уровнем логического нуля, открывающем второй элемент 16 И и закрывающем первый элемент 15 И.

Первый режим работы дефектоотметчика 7 - непосредственно в процессе сварки, в условиях, когда имеется доступ к поверхности изделия. В этом случае появление сигнала на третьем выходе вычислительного блока 4 вызывает через первый элемент 15 И (на пятом выходе панели 8 управления сигнал с уровнем логической единицы) и элемент 12 ИЛИ отметку на свариваемом из- дел и и.

Элемент 19 И - НЕ применен для организации старт-стопного режима работы устройства при возврате сварочного органа в исходное положение. В этом режиме на втором выходе панели 8 управления сформирован сигнал логической единицы, поступающий на первый вход элемента 19 И - НЕ. При считывании информации с запоминающего устройства 14 первая единица на его выходе приводит к появлению на выходе элемента 19 И - НЕ сигнала с уровнем логического нуля, который закрывает четвертый элемент l 8 И по его третьему входу для импульсов от генератора 10. В результате адресный счетчик 13 останавливается и это состояние сохраняется до тех пор, пока на втором выходе панели 8 управления не сфор.мируется отрицательный импульс. Это означает, что нри переходе сигнала с уровня логической единицы в логический ноль открывается четвертый элемент 18 И и адресный счетчик 13 изменит свое состояние, а следовательно, изменится и уровень сигнала на втором входе элемента 19 И - НЕ. При восстановлении уровня логической единицы на втором выходе панели 8 управления описанные действия повторяются. Этот режим необходим в случаях,

когда требуется экспресс-анализ сварного шва. При возврате сварочного органа в исходное положение вместо дефектоотметчика используется дефектоскоп, для останова перемещения сварочного органа в этом случае

используется сигнал с выхода элемента 19 И-НЕ, который заведен на вход панели 8 управления. Поскольку, скорость возвратного ,ения сварочного органа задается в панели 8 управления, этот сигнал использован для его останова. Длитель5 ность отрицательного импульса, формирующегося на втором выходе панели 8 управления, в общем случае должна определяться периодом следования импульсов, соответствующих постоянной скорости возврата сварочного органа в исходное положение. Учитывая что скорость возврата постоянная, указанная длительность импульса легко достигается с помощью времязадающих (RC-) цепочек.

Соответствие .мест на изделии, в которых

5 при сварке возникли отклонения контролируемых параметров от заданных пределов, и номеров разрядов запоминающего устройства 14 осуществляется с помощью генератора 10 импульсов и адресного счетчика 13. Генератор 10 импульсов выполнен

управляемы.м от буферного регистра 9. Вычислительный блок 4 при опросе датчиков 1 параметров сварочного процесса (среди которых есть и датчик скорости перемещения сварочного органа) записывает измеренное значение скорости перемещения в

5 буферный регистр 9. Таким образом, на выходе генератора 10 формируется имнульс с частотой следования, пропорциональной скорости перемещения сварочного органа. Эти импульсы накапливаются в адресном

0 счетчике 13. В каждый момент времени состояние адресного счетчика 13 соответствует длине пройденного пути на свариваемом изделии. При возврате сварочного органа в исходное положение с панели 8 управления через вычислительный блок 3 буфер5 ный регистр 9 записывает код постоянной скорости возврата, которая может быть как угодно больнюй и которая используется для управления перемещением сварочного органа 20.

Распределение информации со второго0 четвертого выхода вычислительного блока 4 в блоки 5, 6, 9 осуществляется обычными в вычислительной технике средства- .ми, т. е. используются сигналы выборки, стробируюн1ие запись данных в регистр.

. Сигналы выборки вырабатываются адресным дещифратором, входящим в состав вычис. Ш- тельного блока 4.

Таким образом, устройство для контроля сварочного процесса имеет повышенную производительность контроля, особенно в условиях ограниченного доступа к поверхности свариваемого изделия, благодаря фиксации и хранению моментов выхода контролируе- Mb.ix параметров из допусков и иснользова- нию утой информации для отметок на изделии при возврате сварочного органа в исходное но.чожение.

Формула изобретения

Устройство для контроля сварочного процесса, содержащее дефектоотметчик, грунпу датчиков параметров сварочного процесса, связанных через последовательно включенные коммутатор и аналого-цифровой нреобразователь с вычислительным блоком, нервый выход которого подключен к управляющему входу коммутатора, второй, третий и четвертый выходы подключены соответственно к входам электрической печатающей машинки, блока индикации и буферного регистра, второй вход вычислительного блока связан с нервым выходом нанели управления, отличающееся тем, что, с целью повышения производительности контроля, оно снабжено генератором импульсов, четырьмя элементами И, элементом И- НЕ, инверто

5

0

ром, ад)есным счетчиком, запохпщающим устройством и элементом ИЛИ, при эгом второй - лестой выходы пане:1и управления связаны соответственно с первыми входами элемента И НЕ, четвертого элемента И, запо- минаклцего устройства, первою элемента И, третьего элемента И, при этом пятый выход нанели управления связан также через инвертор с первым входом второго элемента И, выход буферного регистра связан с входом генератора импульсов, выход ко- TOjioro подключен к вторым входам третьего и четвертого элементов И, выходы этих элементов И связаны с нервым и вторым вхо- ами адресн()1 о счетчика, выход адресного счетчика подключен к второму входу запомннающег о устройства, трети11 вход которого подк, 1ючен к пятому выходу вычис- ,;1ителы1ого б.юка и второму входу первого элемента И, выход запоминающего устройства связан с вторым входом второго элеменга И и элемента И НЕ, выход элемента И НЕ связан с входом панели управления и третьим входом четвертого элемента И, выходы нервого и второго эле- менгов И через элемент ИЛИ нодключепы к входу дефектоотметчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для копирования линии стыка | 1985 |

|

SU1328105A1 |

| Устройство для программного управления процессами | 1986 |

|

SU1328795A1 |

| Устройство для автоматического контроля процесса сварки | 1984 |

|

SU1238921A1 |

| Способ автоматического контроля сварочного процесса | 1986 |

|

SU1430205A1 |

| Способ регулирования режима дуговой сварки и устройство для его осуществления (его варианты) | 1985 |

|

SU1276454A1 |

| Адаптивное устройство для сопряжения ЭВМ с каналами связи | 1987 |

|

SU1532938A1 |

| Устройство для обработки информации датчиков | 1980 |

|

SU955093A1 |

| Калибратор фазы | 1988 |

|

SU1647449A1 |

| Микропрограммное устройство управления | 1983 |

|

SU1115054A1 |

| Устройство для формирования маршрута сообщения в однородной вычислительной системе | 1988 |

|

SU1501080A1 |

Изобретение относится к машиностроению и м. б. исноль:ювано, в частности,для автоматизации контроля сварочного процесса. Цель - новышение производительности контроля в условия.х ограниченного доступа к поверхности сваривае.мого изделия. Устройство содержит дефектный метчик, группу датчиков, коммутатор и АЦЦ. Имеются также генератор имнульсов, элементы И-НЕ. инвертор, адресный счетчик, элементы ИЛИ. Устройство обеспечивает фиксацию и .хране ние в запоминающем устройстве координат точек сварки, в которых контролируемые параметры выходят за нределы допуска, обеспечивает маркировку дефектных зон на изделии. Режимы работы устройства позволяют регистрировать дефектные зоны при прямом и обратном ходе дефектоотметчика. Управление и ввод значений донусков производится с панели управления. Контроль обеспечивается датчиками контролируемых параметров, подключенных через комм татор к вычислительному блоку. Регистрация координат обеспечивается буферным регистром, в котором находятся данные о текущей скорости сварочного органа, и управляемым от него генератором импульсов. 1 n, i. i (Л

| Авторское свидетельство СССР № 8711053, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-30—Публикация

1986-12-10—Подача