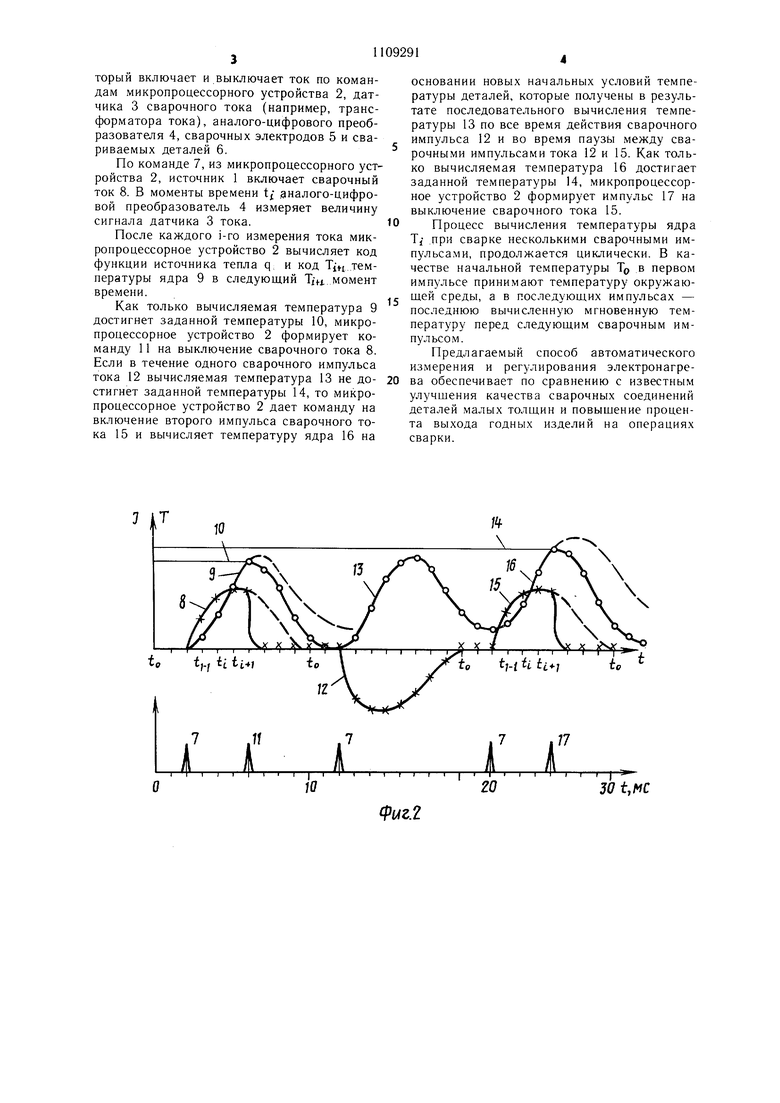

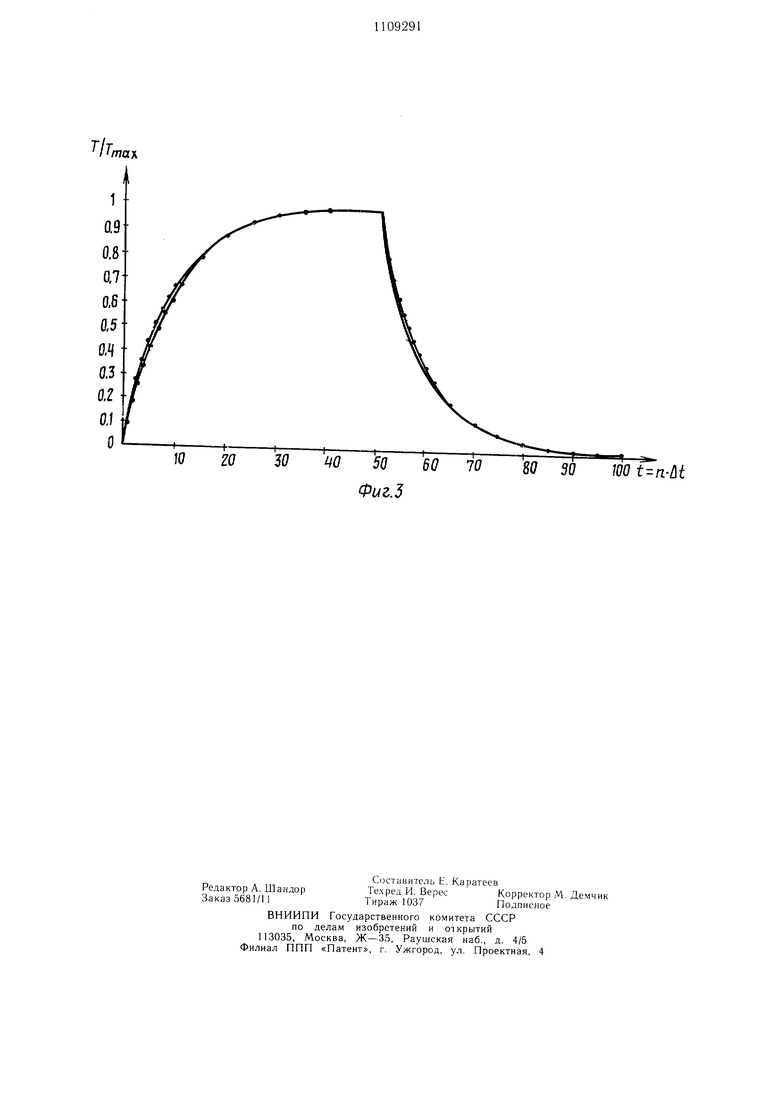

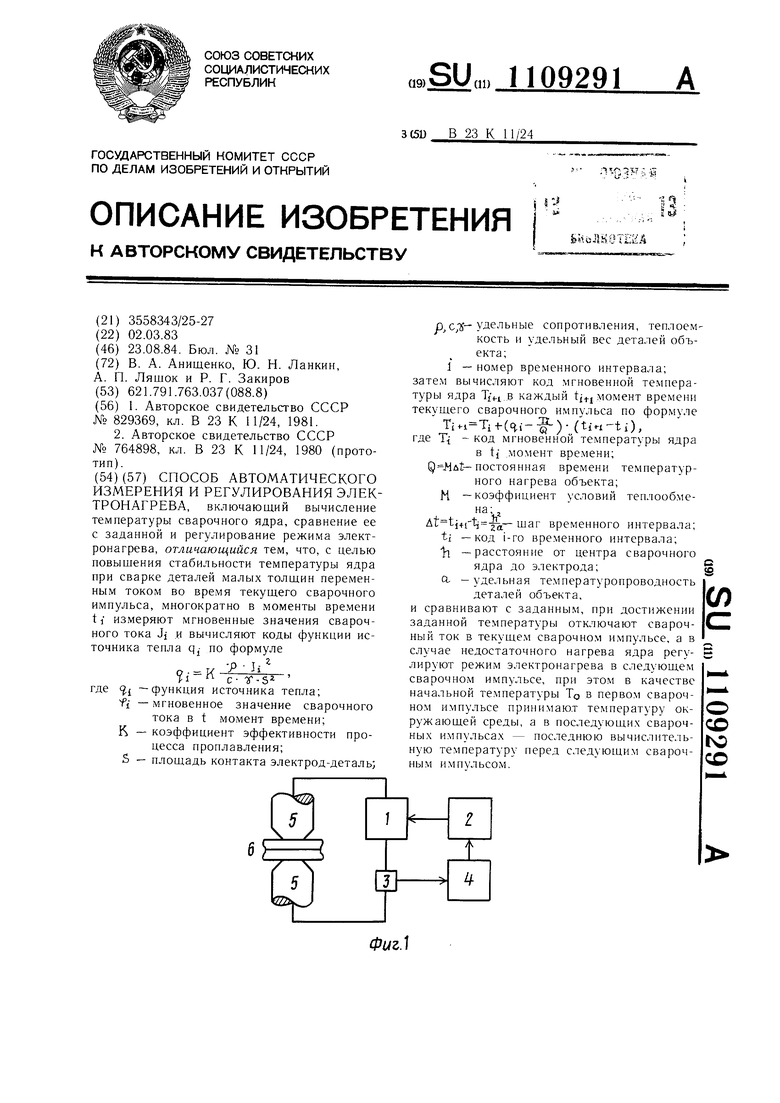

Изобретение относится к электротехнике и предназначено для использования в установках стабилизации процесса контактной сварки. Известен способ регулирования процесса электронагрева, основанный на стабилизации энергии въщеляёмой в сварочном контакте 1. Недостаток способа в том, что при сварке деталей малых толщин током промышленной частоты они не обеспечивают высокое качество сварных соединений, поскольку вследствие малой тепловой инерции деталей температура сварочного ядра пропорциональна не среднему, а мгновенному значению мощности или тока, при этом максимальная температура и габариты ядра зависят от формы импульса сварочного тока. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ автоматического измерения и регулирования электронагрева, включающий измерение наружной температуры свариваемых деталей, вычисление по наружной температуре температуры сварочного ядра, сравнению ее с заданной и, по результату сравнения, регулирование режима электронагрева деталей 2. Недостаток известного способа, состоит в том, что он не учитывает тепловой инерции свариваемых деталей и, поэтому не подходит для регулирования электронагрева током промыщленной частоты деталей малых толщин. Вследствие малой тепловой инерции температура сварочного ядра деталей малых толщин с небольшим запаздывание.м почти повторяет форму импульса сварочного тока. Температура поверхности тонкой детали в паузах между сварочными импульсами и вычисленная но ней температура ядра значительно отличаются от температуры поверхности и максимальной темнературы ядра, которые имели место во время действия сваренного тока. Целью изобретения является повышение стабильности температуры ядра при сварке деталей малых толщин перемениы.м током. Указанная цель достигается тем, что согласно способу автоматического измерения и регулирования электронагрева, включаю1;цему вычисление температуры сварочного ядра, сравнение ее с заданной и регулирова 1ие режима электронагрева объекта, во время текущего сварочного импульса, многократно в моменты времени t,.измеряют мгновенные значения сварочного тока Jj и вычисляют коды функции источника тепла q по формулеР J. т У ii 4i с-т S где cjj -функция источника тепла; Ij -мгновенное значение сварочного тока в tj момент времени; К -коэффициент эффективности процесса проплавления; S -площадь контакта электрод-деталь с.Х -удельное сопротивление, теплоемкость и удельный вес деталей объекта;I -номер временного интервала; м вычисляют код мгновенной температуядра каждый ..момент времени щего сварочного импульса по формуле iM-ri(9,-)Yti;.-tO; Ti - код мгновенной температуры ядра в tj момент времени; - ностоянная времени темпераJ турного нагрева объекта; ifit i шаг временного интервала; -расстояние от центра сварочного ядра до электрода; а -удельная температуропроводность деталей объекта; М -коэффициент условий теплообмена;ti -код i-ro временного интервала. равнивают с заданным, при достижении анной температуры отключают сварочный в текущем сварочном импульсе, а в слунедостаточного нагрева ядра регулирурежим электронагрева в следующем сваРучном импульсе, при этом в качестве насальной температуры TQ в первом сварочном импульсе принимают температуру окружающей среды, а в последующих сварочных импульсах - последнюю вычисленную температуру перед следующи.м сварочны.м импульсом. Использование множества мгновенных значений сварочного тока в качестве параметра процесса электронагрева позволяет вычислять изменение температуры сварочного ядра, как во время сварочных и.мпульсов, когда объект нагревается, так и в паузах между сварочны.ми импульсами - когда объект остывает. Тем самым учитывается влияние тепловой инерции свариваемого объекта и формы сварочного импульса на электронагрев. Предлагаемый способ с применением метода расчета мгновенных температур сварочного ядра дает воз.можность реализовать расчет те.мпературы в реальном .масштабе времени и при.менить микропроцессорное устройство для прямого цифрового регулирования процессом электронагрева уже в текущем сварочном и.мпульсе. На фиг. 1 приведена функциональная схема устройства, реализующего предлагаемый способ; на фиг. 2 - временные диаграммы сварочного тока и температуры ядра, поясняющие предложенный способ регулирования электронагрева; на фиг. 3 - временные диаграммы фактической и вычис:1енной по предлагаемо.му способу температуры ядра. Устройство состоит из источника 1 сварочного тока на промышленной частоте, который включает и выключает ток по командам микропроцессорного устройства 2, датчика 3 сварочного тока (например, трансформатора тока), аналого-цифрового преобразователя 4, сварочных электродов 5 и свариваемых деталей 6.

По команде 7, из микропроцессорного устройства 2, источник 1 включает сварочный ток 8. В моменты времени t аналого-цифровой преобразователь 4 измеряет величину сигнала датчика 3 тока.

После каждого i-ro измерения тока микропроцессорное устройство 2 вычисляет код функции источника тепла q и код Tj температуры ядра 9 в следующий Т/н момент времени.

Как только вычисляемая температура 9 достигнет заданной температуры 10, микропроцессорное устройство 2 формирует команду 11 на выключение сварочного тока 8. Если в течение одного сварочного импульса тока 12 вычисляемая температура 13 не достигнет заданной температуры 14, то микропроцессорное устройство 2 дает команду на включение второго импульса сварочного тока 15 и вычисляет температуру ядра 16 на

основании новых начальных условий температуры деталей, которые получены в результате последовательного вычисления температуры 13 по все время действия сварочного импульса 12 и во время паузы между сварочными импульсами тока 12 и 15. Как только вычисляемая те.мпература 16 достигает заданной температуры 14, микропроцессорное устройство 2 формирует импульс 17 на выключение сварочного тока 15.

Процесс вычисления температуры ядра Т.(- при сварке несколькими сварочными импульсами, продолжается циклически. В качестве начальной температуры Тр в первом импульсе принимают температуру окружающей среды, а в последующих импульсах - последнюю вычисленную мгновенную температуру перед следующим сварочным импульсом.

Предлагаемый способ автоматического измерения и регулирования электронагре0 ва обеспечивает по сравнению с известным улучщения качества сварочных соединений деталей малых толщин и повыщение процента выхода годных изделий на операциях сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического измерения и регулирования электронагрева | 1978 |

|

SU764898A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2005 |

|

RU2311273C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2009 |

|

RU2424097C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2077415C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 1991 |

|

RU2016722C1 |

| Способ контактной стыковой сварки оплавлением металлических труб | 2024 |

|

RU2837196C1 |

| Способ регулирования процесса электронагрева | 1981 |

|

SU984767A1 |

| Способ регулирования процесса контактной сварки | 1978 |

|

SU764896A1 |

| Способ автоматического контроля и регулирования процесса контактной сварки и устройство для его осуществления | 1987 |

|

SU1423320A1 |

| Способ управления процессом контактной точечной сварки и устройство для его осуществления | 1986 |

|

SU1362591A1 |

СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ЭЛЕКТРОНАГРЕВА, включающий вычисление температуры сварочного ядра, сравнение ее с заданной и регулирование режима электронагрева, отличающийся тем, что, с целью повышения стабильности температуры ядра при сварке деталей малых толщин переменным током во время текущего сварочного импульса, многократно в моменты времени 11 измеряют мгновенные значения сварочного тока Jj и вычисляют коды функции источника тепла Qj по формуле i с- y-s где -функция источника тепла; fi - мгновенное значение сварочного тока в t момент времени; К - коэффициент эффективности процесса проплавления; S - площадь контакта электрод-деталь; р удельные сопротивления, теплоемкость и удельный вес деталей объекта; 1 - номер временного интервала; зате.м вычисляют код мгновенной температуры ядра Tfn.B каждый момент времени текущего сварочного импульса по формуле Ti.()(tin-tO, где Ti - код мгновенной температуры ядра в {{ .момент времени; Q lut-постоянная времени температурного нагрева объекта; Н -коэффициент условий теплообмена; J . шаг временного интервала; ti -код i-ro временного интервала; -расстояние от центра сварочного I ядра до электрода; а. -удельная температуропроводность (Л деталей объекта, и сравнивают с заданным, при достижении заданной температуры отключают сварочный ток в текущем сварочном импульсе, а в случае недостаточного нагрева ядра регулируют режим электронагрева в следующем сварочном импульсе, при этом в качестве начальной температуры TO в первом сварочо со го ном импульсе принимают температуру окружающей среды, а в последующих сварочных импульсах - последнюю вычислительную температуру перед следующим свароч;о ным импульсом.

г/т,

max

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля качестваТОчЕчНОй КОНТАКТНОй СВАРКи | 1978 |

|

SU829369A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического измерения и регулирования электронагрева | 1978 |

|

SU764898A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-23—Публикация

1983-03-02—Подача