Изобретение относится к автоматизации сварочных процессов и может быть использовано, в частности, при сборке полупроводниковых приборов и интегральных схем.

Цель изобретения - повьппение производительности контроля качества соединений в процессе контактной сварки.

Поставленная цель достигается за счет автоматизации режима допусково- го контроля.

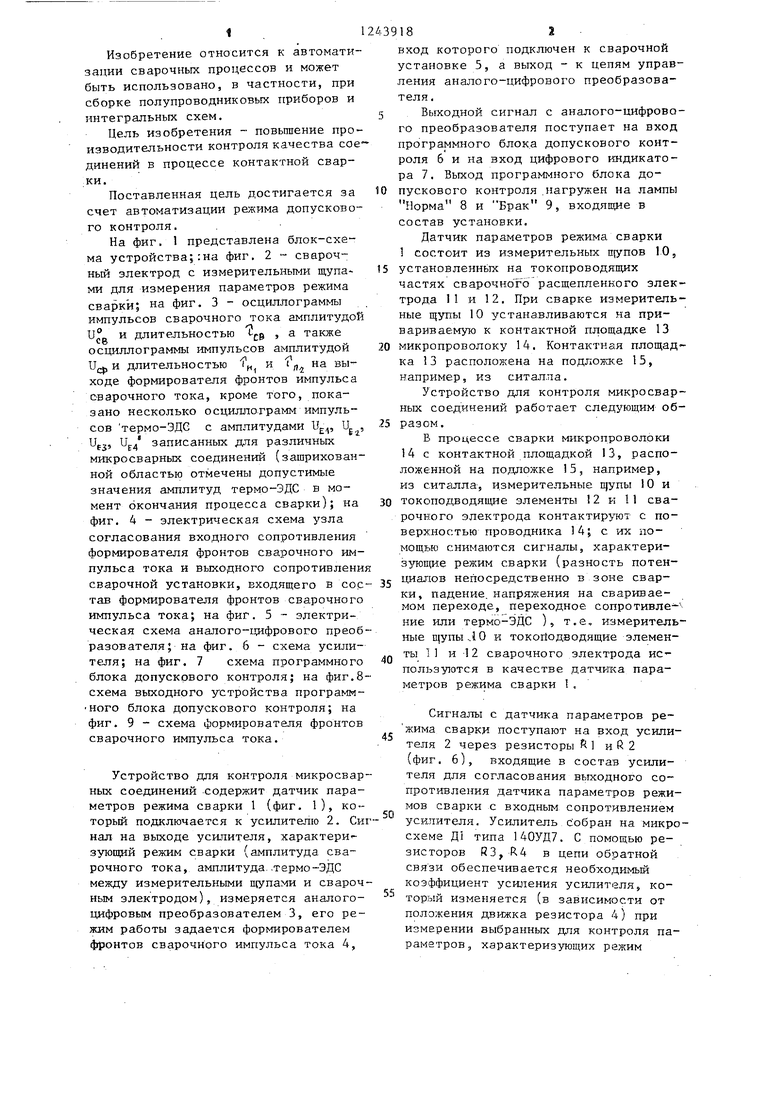

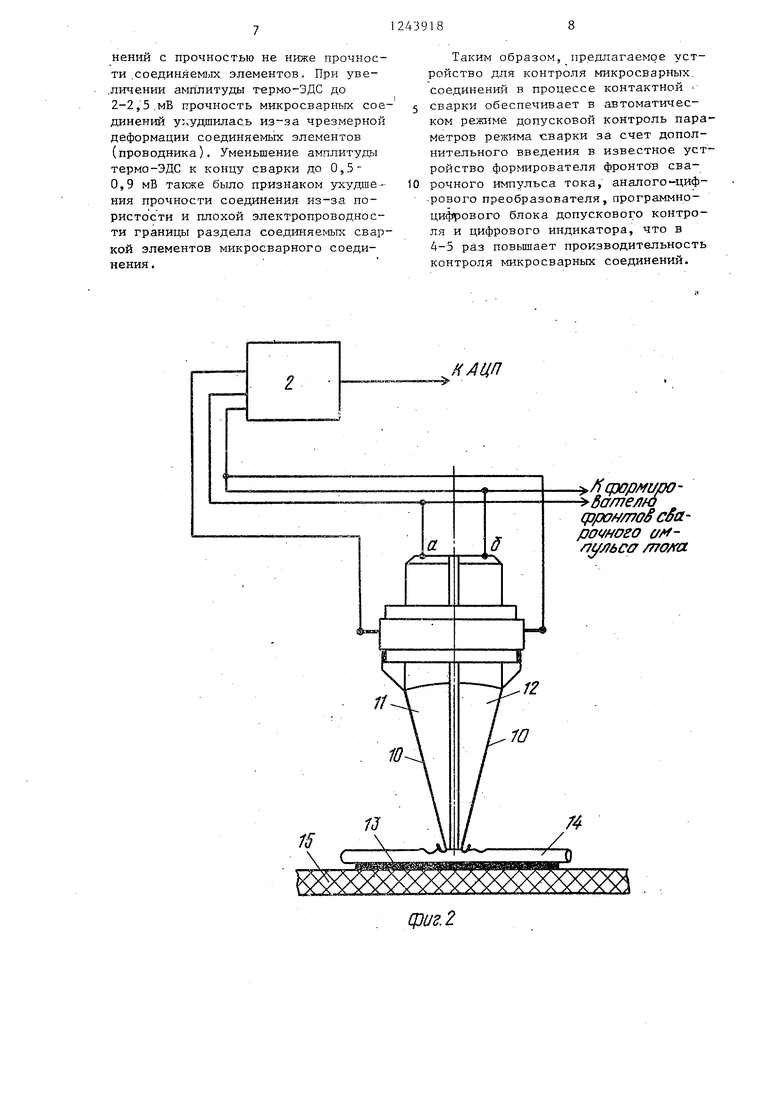

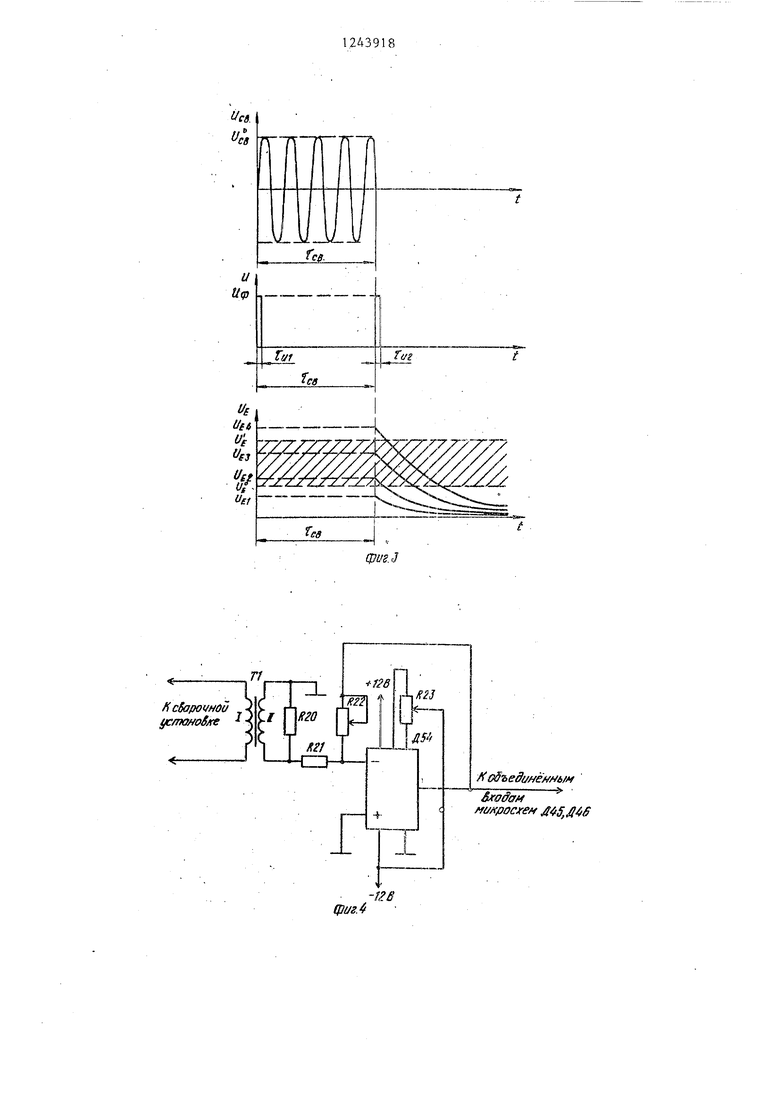

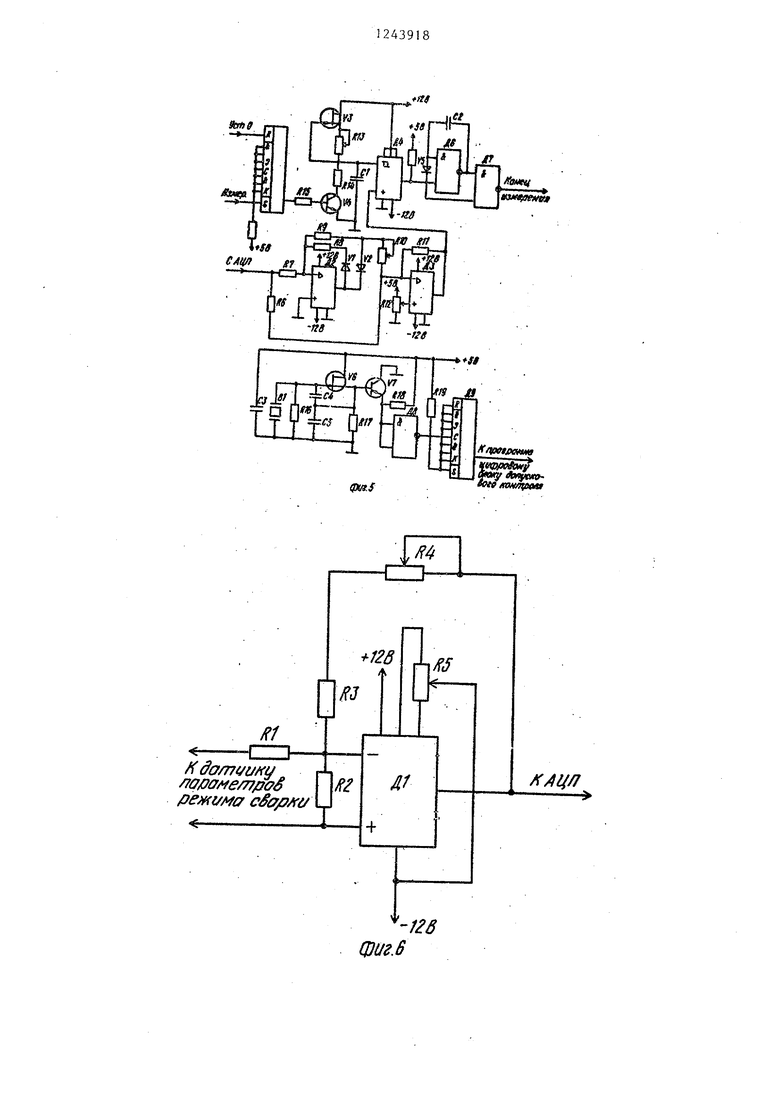

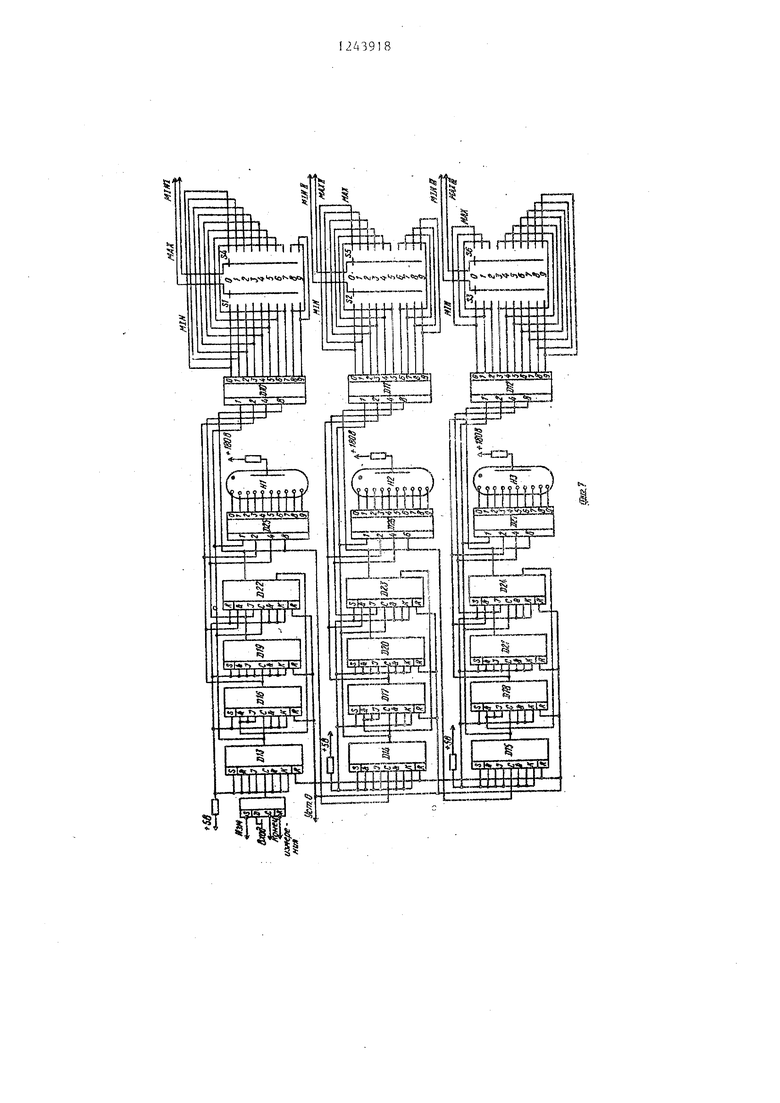

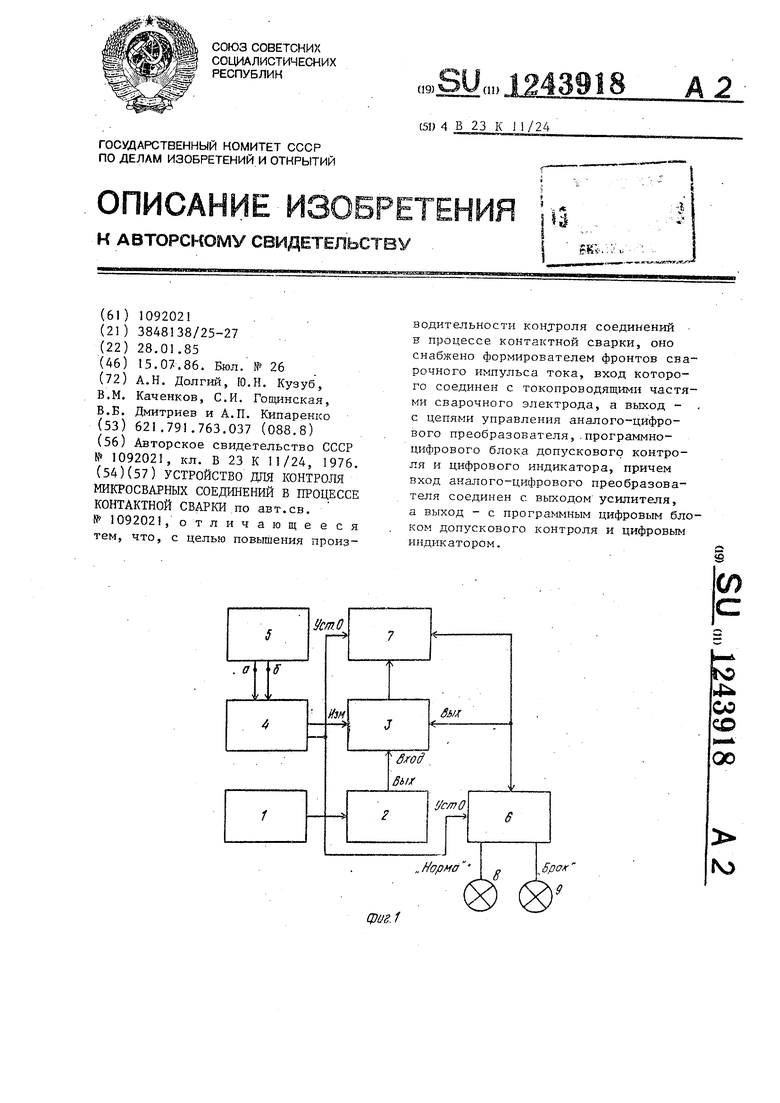

На фиг. 1 представлена блок-схема устройства; :на фиг. 2 - сварочный электрод с измерительными щупами для измерения параметров режима сварки; на фиг. 3 - осциллограммы импульсов сварочного тока амплитудой и° и длительностью , а также осциллограммы импульсов амплитудой и и длительностью f и i на выходе формирователя фронтов импульса сварочного тока, кроме того, показано несколько осцилло-грамм импуль термо-ЭДС с амплитудами

и

f4

записанных для различных

t. Ч.

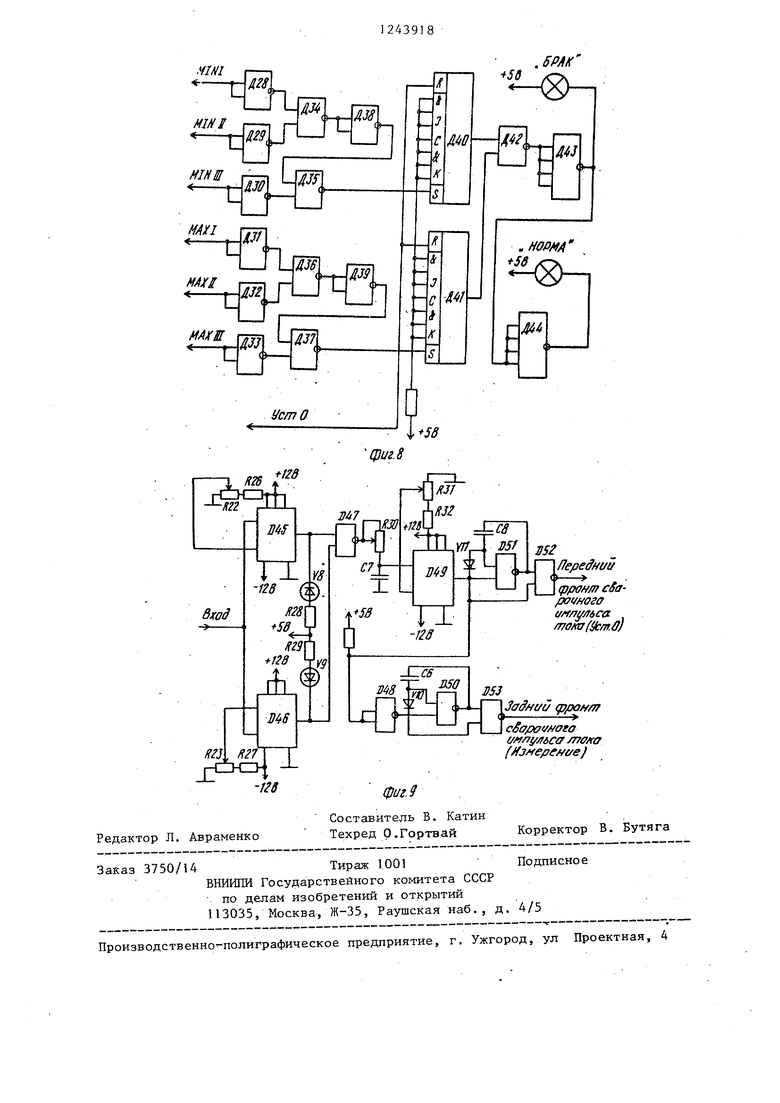

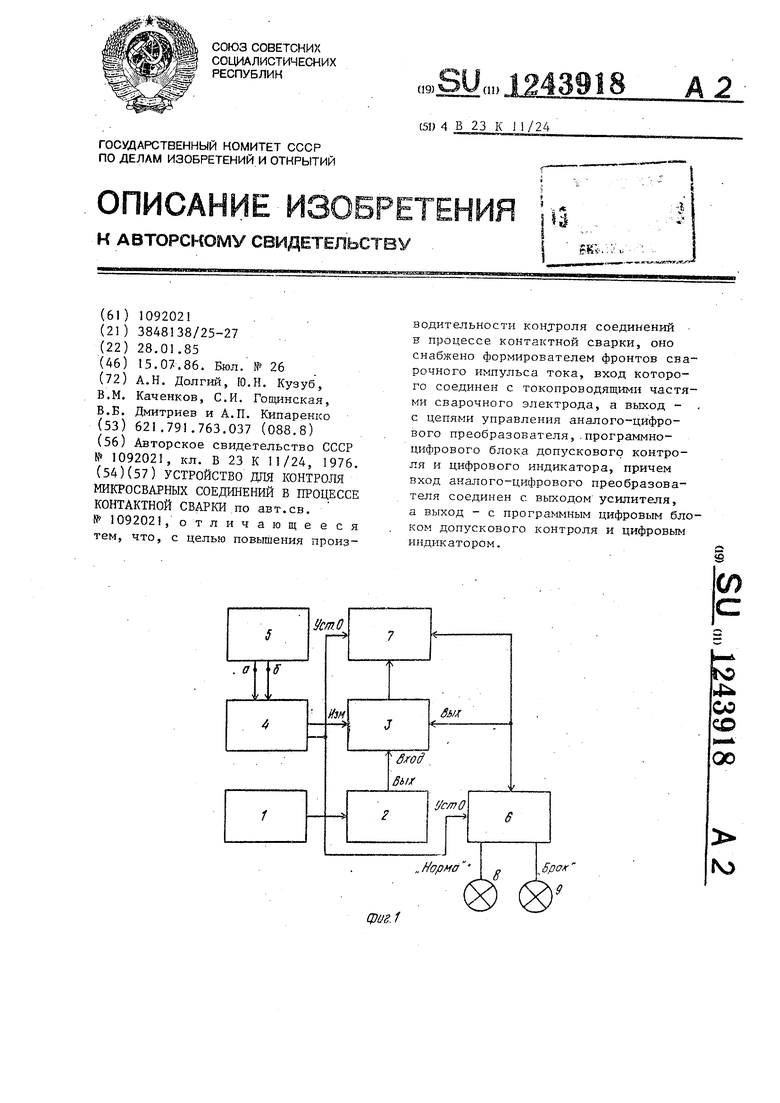

микросварных соединении 1 зашрихован ной областью отмечены допустимые значения амплитуд термо-ЭДС в момент окончания процесса сварки); на фиг. 4 - электрическая схема узла согласования входного сопротивления формирователя фронтов сварочного импульса тока и выходного сопротивления сварочной установки, входящего в сое- тав формирователя фронтов сварочного импульса тока; на фиг. 5 - электрическая схема аналого-цифрового преобразователя; на фиг. 6 - схема усилителя; на фиг. 7 схема программного блока допускрвого контроля; на фиг.8- схема выходного устройства программ- ного блока допускового контроля; на фиг. 9 - схема формирователя фронтов сварочного импульса тока.

Устройство для контроля микросварных соединений содержит датчик параметров режима сварки 1 (фиг. 1), который подключается к усилителю 2. Сигнал на выходе усилителя, характери зующий режим сварки (амплитуда сварочного тока, амплитуда. .термо-ЭДС между измерительными щупами и сварочным электродом), измеряется аналого- цифровым преобразователем 3, его режим работы задается формирователем фронтов сварочного импульса тока 4,

30

35 4045

243918I

вход которого подключен к сварочной установке 5, а выход - к цепям управления аналого-цифрового преобразователя .

5 Выходной сигнал с аналого-цифрового преобразователя поступает на вход программного блока допускового контроля б и на вход цифрового индикатора 7. Выход программного блока до10 пускового контроля .нагружен на лампы Норма 8 и Брак 9, входящие в состав установки.

Датчик параметров режима сварки 1 состоит из измерительных пупов 1-0,

15 установленньгх на токопроводящих

частях сварочно г б расщепленного электрода 11 и 2. При сварке измерительные щуп:ы 10 устанавливаются на привариваемую к контактной площадке 13

20 микропроволоку 14. Контактная площадка 13 расположена на подложке I5, например, из ситалла.

Устройство для контроля микросварных соединений работает следующим об25 разом.

В процессе сварки микропроволрки 14 с контактной площадкой 13, расположенной на подложке 15, например, из ситешла, измерительные щупы О и токоподводящие элементы 12 и 11 сварочного электрода контактируют с поверхностью проводника 14; с их помощью снимаются сигналы, характеризующие режим сварки (разность потен- циал юв непосредственно в зоне сварки, падение, напряжения на свариваемом переходе, переходное сопротивле- - ние или термо-ЭДС ), т.е, измерительные щупы-.10 и токогЮдводящие элементы II и 12 сварочного электрода используются в качестве датчика параметров режима сварки 1 ,

Сигналы с датчика параметров ре- жима сварки поступают на вход усилителя 2 через резисторы R1 и ft 2 (фиг. 6), входящие в состав усилителя для согласования выходного сопротивления датчика параметров режимов сварки с входным сопротивлением усилителя. Усилитель вобран на микросхеме Д1 типа 140УД7. С помощью резисторов ИЗ, R4 в цепи обратной связи обеспечивается необходимый коэффициент усиления усилителя, который изменяется (в зависимости от положения движка резистора 4) при измерении выбранных д.пя контроля параметров, характеризующих режим

CBEjSKH .Например , значение коэффициента усиления для усилителя не менее 000 при усилении амплитуды термо- ЭДС и не более 100 при yci-шении амплитуды напряжения на свариваемом проводнике в процессе сварки.

С выхода усилителя сигналы, характеризующие режим сварки, -поступают на вход аналого-цифрового преобразователя 3.

Режим,работы АЦП задается с по- мощью формирователя фронтов сварочного импульса тока импульсами амплитудой U(,b и длительностью Тр (Уст. О Измерение, см. фиг. 3), атими с выхода формирователя на цепи управления АЦП (Уст.О, Измерение см. фиг. 5).Формирователь фронтов сварочного импульса тока через устройство согласования (фиг.4) подключен к выходу сварочной установки, и на его вход при сварке воздействует импульс сварочного тока амплитудой и, и длительностью I j.g (фиг. З).

Передний фронт импульса сварочного тока (УСТ.О) переводит МЩ 3, программный блок допускового контроля 6 и цифровой индикатор 7 в исходное состояние.

По заднему фронту импульса сварочного тока (Измерение) вырабатывается импульс длительностью 1 (фиг. З), переводящий АЦП в режим измерения. Число импульсов, пропорциональное амплитуде сигнала на вхо. де АЦП (например, значение амплитуды термо-ЭДС ),поступает на вход программного блока допускового контроля 6 и цифрового индикатора 7.

, Режим работы программного блока допускового контроля программируется оператором сварочной установки с помощью переключателей (фиг. 7-) до начала процесса сварки по результатам отработки технологии сварки на эталонных образцах

Если в момент окончания сварочног импульса тока длительностью сигнал на выходе усилителя 2 (например амплитуда импульса термо-ЭДС) будет больше и и меньше U (фиг. З), то с выхода выходного устройства (фиг. 8), вхйдящего в состав прогр.ам много блока допускового контроля 6, подается сигнал на ла1мпу 8 Норма (фиг. ).

Если в момент ок.ончания сварочного импульса тока сигнал на выходе

439184

усилитепя будет меньше 11 или больше Ug , то с выхода программного блока подается на лампу 9 Брак.

Точное значение амплитуды сигнала 5 на выходе усилителя в момент окончания сварочного импульса тока опера- ,тор установки регистрирует по цифровому индикатору 7.

Узел согласования (фиг. 4) вклю10 чает в себя трансформатор Т1, микро- схему Д54 и резисторы R 20-R.23. Пер- врг-1ная обмотка (I) трансформатора подключается к токоподводящим элементам 11 и 12 сварочного электрода уста15 новки для сварки. Сигнал со вторичной обмотки (И) трансформатора ТГ через резистор R 21 поступает на вход усилителя, реализованного на микросхеме Д54 (140УД8) и резисторах R 22tR23.

2Q Коэффициент усиления усилителя устанавливается резистором R 22 в зависимости от типа сварочных установок, применяемых для сварки. Например, при подключении предлагаемого устройства

25 к установке типа Контакт-ЗА коэффициент усиления усилителя был не более 10. На фиг. 5 приведена электрическая схема аналого-цифрового преобразователя. Аналого-цифровой-преобра2Q зователь выполнен с применением выпрямителя на микросхемах Д2, ДЗ типа 140УД7 (для возможности измерения разнополярных сигналов, характеризующих режим сварки), резисторов Кб R 12 и диодов VI, V2. Устрой35

0

5

0

ство сравнения, входящее в состав АЦП, реализовано на микросхеме Д4 (т-ипа 521 САЗ).

Режим работы АЦП определяется состоянием триггера Д5, которьй управляется по Б- и S- входам с помощью сигналов УСТ.О (сигнал Уст.О формируется по переднему фронту сварочного импульса тока), и Измерение (сигнал Измерение формируется по заднему фронту сварочного импульса , тора)..

Пилообразное напряжение, поступа- ющее на один из входов устройства сравнения, формируется после прихода импульса Измерение с помощью транзисторов V 3, /4, конденсатора С1 и резисторов R13, R14, R15. В момент совпадения амплитуды напря- жения, поступающей с выхода выпрямителя АЦП и амплитуды пилообразного напряжения на входе устройства сравнения (микросхема Д4) на выходе АЦП

формируется импульс Конец измерения Формирователь импульса Конец изме- рения собран на микросхемах Дб и Д7, конденсаторе С2 и диоде V 5. Им- пульс Конец измерения поступает на цепи управления nporpai -iMHoro блока допусковогс контроля б и цифрового индикатора 7. Кроме того, в состав АЦП входит опорный генератор, собранный с применением кварцевого резонатора В1, транзисторов V 6 и JV, конденсаторов СЗ, С4 и С5 и резисторов R16- R19. Опорный генератор формирует прямоугольные им- пульсы частотой 2,5 МГц, которые поступают на вход цифрового индикатора 7 и программного блока допуско- вого контроля 6.

Формирование крутых фронтов при- моугольньгх импульсов обеспечивается применением микросхем Д8, Д9 (микросхемы 133 серии - 133ЛАЗ и 133TBI). Режим отбраковки задается в блоке перерключателями S1-S3 MIW и S4 -S 6 МАХ (фиг. 7), подключенными к выходу дешифраторов, построенных на микросхемах ДЮ, ДП , Д12, (типа 133ИД1). Число импульсов, пропорциональное амплитуде сигнала на входе усилителя, поступает на вход программного блока допускового контроля и запоминается счетчиками, реализо- ванными на микросхемах Д13-Д24,

Если .в процессе измерений ампли- туда сигнала на выходе усилителя 2 будет меньше установленного на переключателях S1-S3 значения, то по цепям MINI, MINII, MINIII не поступают импульсы, сигнализирующие о достижении амплитуды сигнала на выходе усилителя программно заданного уровня, и загорается лампа Брак.

При превьш1ении (амплитуды) сигнала на выходе усилителя заданного переключателями S4 - S6 МАХ верхнего уровня отбраковки также загорается лампа Брак..

Если амплитуда сигнала на выходе

усилителя будет находиться в заданном допуске, то об этом сигнализируе

лампа Норма,

Индикация результатов измерения амплитуды сигнала на выходе усилителя 2 (цифровой индикатор 7, фиг. 1) осуществляется с помощью газоразрядных индикаторов HI, Н2, НЗ, подкл}о- ченных через дешифраторы Д25, Д26,

Д27 к счетчикам программного блока допускового контроля.

Выходное устройство программного блока допускового контроля реализо- вано на микросхемах Д28- Д44 (фиг.8) Триггеры Д40-Д41, входящие в состав устройства, изменяют свое состояние при одновременной подаче сигналов MINI, MIWII, MINIII или MAX, МАХП, МАХШ на вход выходного устройства.

Результат контроля микросварных соединений индицируется лампами Брак, Норма, входящими в состав выходного устройства.

Выходное устройство устанавливается в ис ходное состояние автоматически при подаче сигнала Уст,О по переднему фронту сварочного импульса.

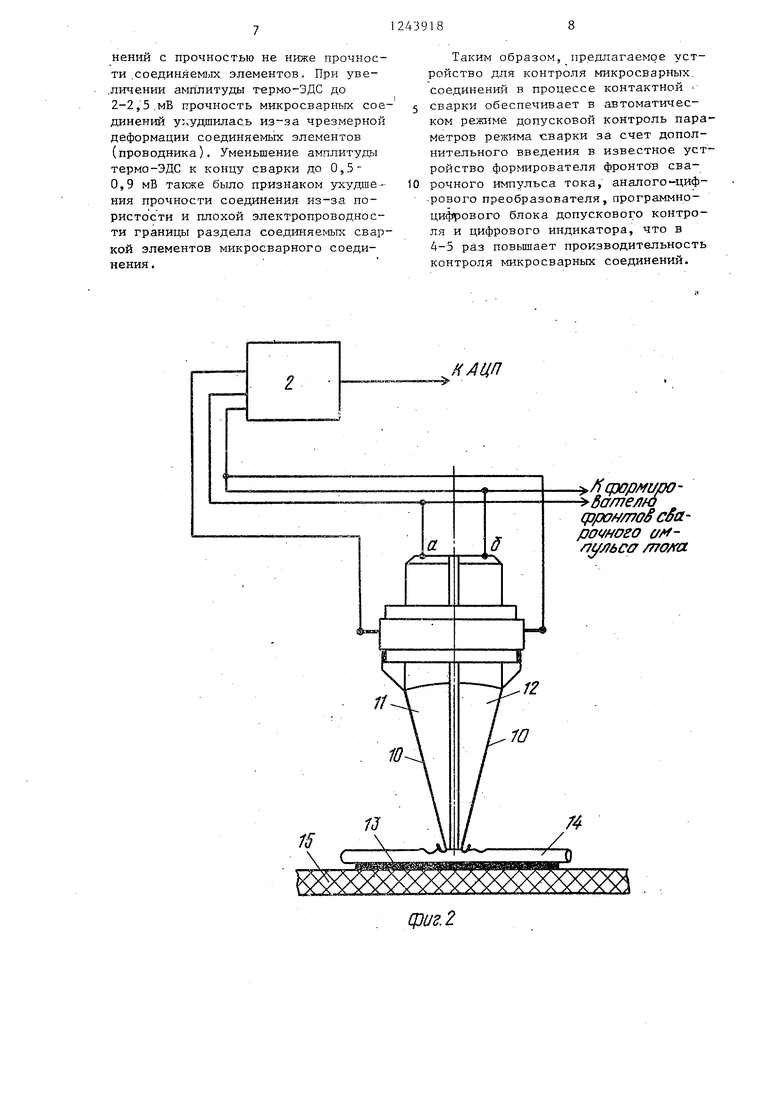

При сварке двуполярный сигнал амплитудо й и длительностью , (фиг, 3) поступает на входы микросхемы Д45, Д46 (типа 521САЗ) (фиг..9) и преобрас(уется в последовательность прямо угольных однополярных импульсов , которая подается на вход микросхемы Д47 (типа 143ЛАЗ). Объединенная пос- ледовател ьность однополярных прямо- утольньж импульсов с выхода Д47 поступает на интегрирующу}о цепочку R 30, .0,7, а с нее - на вход компаратора Д49 (типа 521 САЗ). Порог срабатьша- ния компаратора определяется резисторами R 31 , R 32.

Передний фронт сварочного импульса тока -выделяется с помощью форми- ровател:я, собранного на элементах Д51, , С8, на вход которого поступает сигнал с выхода компаратора Д49,

Задний фронт сварочного импульса тока выделяется с помощью формирователя, собранного на элементах Д50, Д53: Сб и V 10, на вход которого поступает инвертированньш сигнал с выхода компаратора Д49,.

На установке Контакт ЗА при сварке расщепленным электродом золотого проводника диаметром 50 мкм к контактным площадкам Cr-C u-Ni ,, нанесенным методом термического испарения в вакууме на ситалловые подложки, амплитуда термо-ЭДС , измеренная к концу сварки между измерительным Егупом и токоподводящими элементами сварочного,электрода, изменялась в диапазоне 1,1 - 1,7 мВ для соединений с прочностью не ниже прочности ,соединяем1 1х. элементов. При уве- .личении амплитуды термо-ЭДС до 2-2,5.мВ прочность микросварньк соединений ухудшилась из-за чрезмерной деформации соединяемых элементов (проводника). Уменьшение амплитуды термо-ЭДС к концу сварки до 0,5- 0,9 мВ также было признаком ухудше - ния прочности соединения из-за пористости и плохой электропроводности границы раздела соединяемых сваркой элементов микросварного соединения .

Таким образом, предлагаемое устройство для контроля микросварных, соединений в процессе контактной сварки обеспечивает в автоматическом режиме допусковой контроль параметров режима сварки за счет дополнительного введения в известное устройство формирователя фронто в сварочного импульса тока, анапого-циф- -рового преобразователя, программно- цифрового блока допускового контроля и цифрового индикатора, что в 4-5 раз повьшает производительность контроля микросварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом микросварки и контроля качества сварного соединения | 1981 |

|

SU961898A1 |

| Сварочный расщепленный электрод для односторонней контактной сварки | 1986 |

|

SU1389966A1 |

| Устройство для контроля микросварных соединений в процессе контактной сварки | 1983 |

|

SU1174211A2 |

| УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ ЭЛЕКТРОДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА | 2013 |

|

RU2526500C1 |

| Устройство для контроля сварных соединений в процессе контактной микросварки | 1988 |

|

SU1581522A1 |

| Устройство для управления процессом контактной точечной сварки | 1990 |

|

SU1743766A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1988 |

|

SU1683244A1 |

| Сварочный расщепленный электрод для контактной сварки | 1987 |

|

SU1407727A1 |

| Способ автоматического контроля шахтных устройств визуализации и стенд для его осуществления | 1988 |

|

SU1559140A1 |

| СПОСОБ ГЕОЭЛЕКТРОРАЗВЕДКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1414127A1 |

МЛ ЦП

CJXflMUpO Вателюqjpof /noS сой- powaso с/ f7i// 6Cff /77О/(а

физ.г

.T1.

С JL J/ -i ri

S Тд/ т

(риг. 4

H28

г

w

/( oSbeduffef/HbfM

Sfffffffff ffuffflocjce M5,6

(HutS

tUf

f Л СЙ9тмщ вм

/TJ

/P/

c

/ domvtj/ u / opaAfe/77floS cSffp/fi/

,

И

i-128

l/fcf

/f/

Me

-128

фиг.6

tsd

.5PA к

1

. НОРМА

М4

58

фиг.8

1-128

Ш. /f/7

Редактор Л. Авраменко Заказ 3750/14

фиг.

Составитель В. Катин Техред О.Гортвай

Корректор В, Бутяга Подписное

Тираж 1001 ВНИИПИ ГосударсТВейного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская .

Пройзводствённо полйгра йчёское предприятие, г. Ужгород, ул Проектная, 4

(ррон/п cSa pOVHOSO

aff/jyff6ca (тв)

3adffc/u cpooff/Tf

- cfaflovffoeo(/ftf7yj 6Cff /T7efca (Jfj eflff e/e)

Корректор В, Бутяга Подписное

| Устройство для контроля микросварных соединений в процессе контактной сварки | 1982 |

|

SU1092021A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-07-15—Публикация

1985-01-28—Подача