I

Изобретение относится к промьпаленности строительных материалов, в частности к оборудованию по производству оптического стекла.

Известна высокотемпературная электропечь с окисным высокотемпературным нагревателем, выполненным в виде вертикально установленной трубы с утолщениями на «онцах | .

Недостатком этой печи является низкая надежность и производитель- ность, как следствие конструкционных особенностей электронагревателя и способа его установки в печи. При высоких темпера-гурах трубчатый нагреватель деформируется под собственньпч весом, так как применяемые для его изготовления материалы, например модифицированные окислы циркония и гафния, характеризуются большим удельным весом. Поэтому вес верхнего утолщенного вывода электронагре ва.теля превышает предельную допустимую механическую нагрузку, на более

тонкостенную центральную высокотемпературну часть электронагревателя. Кроме то ГО;-не пользование в качестве жарового пространства печи внутреннего объема трубчатого электронагревателя с учетом специфики используемых материалов не позволяет существенно увеличить рабочую камеру.

Наиболее близким техническим решег нием к изобретению по технической

to сущности и достигаемому результату является электропечь дпя термообработки изделий из тугоплавких о сйсных материалов, включающая камеру, окисный нагреватель, выполненный в виде

IS образующих рабочую емкость тел с плоской излучающей поверхностью, электроды, пусковой нжСреватель и теплоизолирукшщй корпус |2J.

Недостатком данной конструкции

Я электропечи является низкая производительность так как производительность высокотемпературной электропечи завися от рабочей камеры.

который определяется габаритами нагревателя. Увеличение габаритов нагрепатйля для повышения производительности известной печи приводит к утяжелению нагревателя, а следовательно, к возрастанию удерживающих его сил, что в еще брльше.й степени понижает надежность печи.

Цель изобретения - повышение ее надежности и производительности.

Поставленная цель достигается тем, что электропечь для термообработки изделий из тугоплавких окисных материлов, включающая камеру, окисный нагреватель., выполненный в виде образующих рабочую емкость тел с плоской излучающей поверхностью,, электроды, пусковой нагреватель и теплоизолирующий корпус, снабжена подвижными опорами для окисного нагревателя, размещенными на поду камеры. .

С.целью создания внутри рабочей емкости температурного градиента она снабжена автономными регуляторами электрического питания каждого тела окисного нагревателя в отдельности,

А с целью создания внутри рабочей емкости температурного градиента при одном регуляторе электрического питания и последовательном электрическом соединении тел окисного нагревателя тела выполнень из окисного материала с различным электрическим сопротивлением.

Производительность данной печи повышают за счет увеличения габаритов нагревателя, не снижая при этом надежность.

Испытания опытной модели печи с объемом рабочей ёмкости l,5vlO см% выполненной в соответствии с пред лагаемым техническим решением, показывают, что после ее непрерывной работы в течение нескольких десятков часов при температуре в рабочей емкости порядка , электронагреватель и токоподврдящие злетроды нахдятся в хорошем состоянии, тогда как в известной конструкции контактирующие части высокотемпературного нагрейателя и токоподводящих электродов, как правилоi разрушаются. Таким образом, использование подвижных опор в предлагаемой конструкции обеспечивает повьш1ение надежности и производительности печи. Для уменьшения сил трения между высокотемпературным нагревателем, подвижными опорами и подовой футеровкой указанные опоры

целесообразно выполнить, например, в виде катков. .

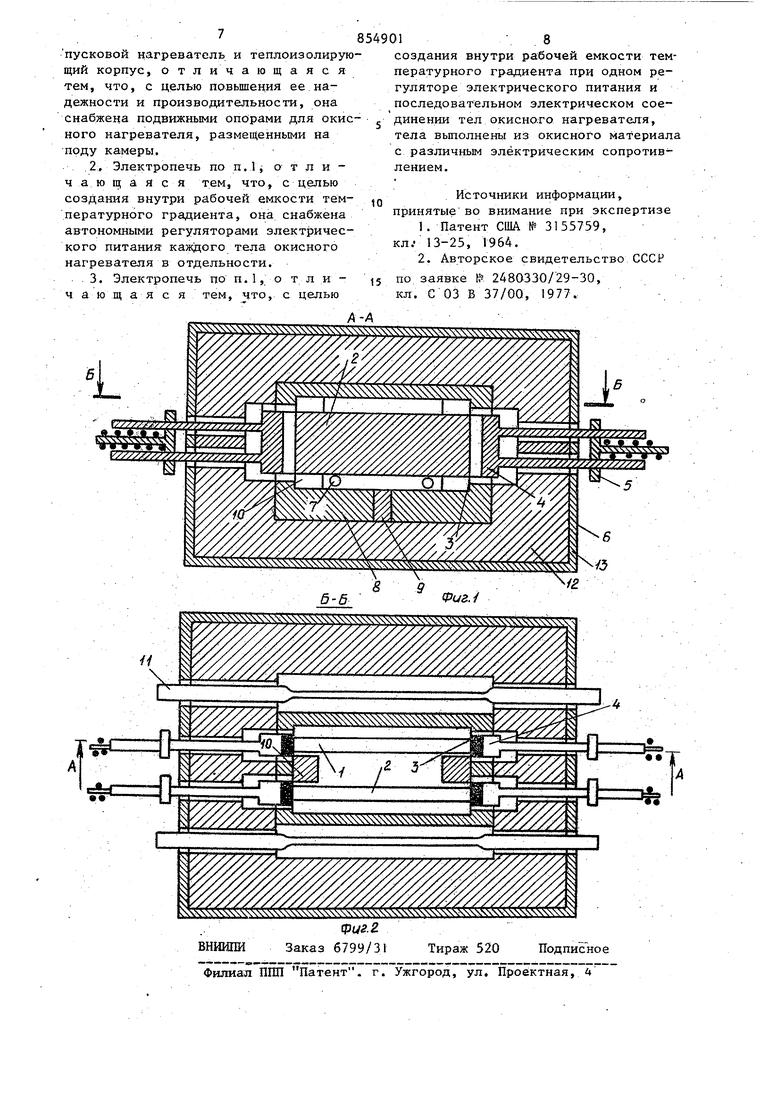

На фиг,1 схематически изображена печь, разрез А-А на фиг.2; на фиг.2то же, разрез Б-Б на фиг.1.

В центральной части печи расположен резистивный окисный электронагреватель, выполненный в .виде двух параллельно установленных на ребро

пластин 1 и 2 из двуокиси циркония, модифицированной комплексными добавками окислов магния кальция и иттрйя в количестве 13 мол,%. В печи, прошедшей испытания, длина пласти5 иь1 235 мм, ширина 115 мм, толщина 25 мм. Фигурные вырезки на стороне пластины, обращенной наружу от рабочей камеры, уменьшают эффективное сечение пластины в два раза по сравнению с площадью торцов. и увеличивают ее жесткость при изгибе. Для улучшения контакта с электродам }, торцы пластин из двуокиси циркония пропитьгоают электропроводным компо5 зиционнЫм составом на основе хромита иттрия и хромита одновалентной меди. Расстояние в печи между плоскостями пластин 110 мм. К торцам пластин, являющихся токовыводной

0 частью электронагревателя, прюкаты электроды 3, выполненные в виде пластин толщиной 15 мм и площадью 25x115 мм из твердых растворов хромита иттрия и хромита одновалентной меди. Электроды 3 прижаты к нагревателю подвижными в горизонтальном направлении водоохлаждаемыми металлическими холодильниками 4, соединенными с прижимным пружинным механизмом 5, вьгаесеиньм за пределы корпуса печи 6. Пластины 1 и 2 нижним ребром опираются каждая н.а две подвижные опоры 7, изготовленные в виде катков диаметром 10 мм и длиной 30 мм из материала, аналогичного материалу электронагревателей. Опоры располагаются на расстоянии 1/4 длины нагревателя к центру от его торцов и лежат на подовой высокотемпературной футеровке 8, выполненной из цирконата кальции в виде двух монолитных блоков, разделенных воздушным зазором 5 мм и бруском 9 из окиси магния.Сверху и с боков нагреватель защищен высокотемпературной футеровкой на основе цйрконата кальция, которая не имеет прямого контакта с пластинами нагревателя. Внутреннее пространство рабочей емкости со стороны холодильников и электродов защищено вставками 10, изготовленны ми в виде прямоугольных блоков из д окиси циркония, которые опираются на подовую футеровку и не соприкасаются с пластинами электронагревателя. Пусковой электронагреватель выполнен в виде двух секций параллельно включенных силитовых нагревателей 11, которые расположены со стороны боковой, поверхности пласти между футерованным теплоизолирующим корпусом печи и высокотемпературной футеровкой, окружающей высокотемпературный окисный электронагреватель с боковой стороны пластин. Мезкду металлическим корпусом 6 печи и легковесной теплоизолирующей футеровкой 12 находится слой каолиновой ваты 13 толщиной 40 мм. Предлагаемая модель печи имеет внещние габариты футерованного корпуса мм, размеры рабочей емкости 100х100х150 мм. Мощность силитовых нагревателей 16 к;Вт. Выделяемая мощность окисного электронагревателя цри температуре в рабочей камере 2000±25°С 12,6 кВт. Печь работает Следующим образом. Включают пусковой электронагреватель и, регулируя электрическую мощность, разогревают окисный элек ронагреватель до со скоростью до 5 град/мин. При этой температур материал окисного электронагревателя становится, достаточно электропроводным. После предварительного нагре ва на электроды 3 подают электрическое питание промьшшенной частоты с регулируемым по величине током. При прохождении электрического тока по нагревателю про исходит его разогрев до необходимой температуры. В процессе разогрева следят,чтобы скорост изменения температуры в рабочей емкости печи не превьщ1ала 5 град/мин, чтобы избежать разрушающих внутренних механических напряжений из-за неравномерности нагрева,Пусковые нагреватели отключают в момент саморазогрева окисного высокотемпературного электронагревателя. Кроме того, -они могут использоваться в качестве теплового подпора, для увеличения эффективности нагрева рабочей камеры при малых токах па окисных электр нагревателях. Отключение печи осущест вляют в обратной последовательности Дпя того,чтобы создать температур1ый 016 градиент при одном регуляторе питания и последовательном соединении пластин (тел) нагревателя, пластины {телау выполнены из окисного материала неодинакового по электрическим характеристикам. Необходимость разработки печей с температурным градиентом можно связать, например, с выращиванием кристаллов из расплавов тугоплавких материалов или в результате рекристаллизации. При обработке низкотемпературных материалов можно использовать односторонний нагрев печи. Однако ДПЯ тугоплавких материалов с небольщим постоянным температурным градиентом в печи одностороннего нагрева недостаточно. Применение нагревателя, вьтолненного в виде двух образующих рабочую камеру тел с независимой регулировкой температуры, в меньщей степени гарантирубт стабильность перепада температуры печи,чем применение нагревателя, выполненного в виде двух тел из .материала с различным электрическим сопротивлением, присоединенных последовательно к одному источнику питания. Повышение производительности прчи связано не только с увеличением рабочей камеры, но и с повышением надежности печи, что приводит к сокращению времени на ее обслуживание, ремонт и замену вьш1едших из строя элементов, и дает существенную экономию за счет долговременного использования дорогостоящих изделий из дефицитных материалов. Таким образом, как видно из сравнительных результатов испытаний,предагаемая конструкция печи увеличивает ее надежность и производительность, овьш1ение надежности печи позволят ожидать годовой экономический эфект только за счет снижения расхода кисных высокотемпературных электронаревателей и электродных материалов ри эксплуатации одной печи в течеие года сумму не менее 12 -Уыс.руб, Формула изобретения 1. Электропечь для термообработки здехшй из тугоплавких окисных маериалов, включающая камеру, окисный агреватель, выполненный в виде обраующих рабочую емкость тел с плоской злучающей поверхностью, электроды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства стекловолокна | 1978 |

|

SU791670A1 |

| Печь для вытягивания волокна из тугоплавких стекол | 1980 |

|

SU858294A1 |

| Печь для вытягивания волокна из тугоплавких материалов | 1977 |

|

SU660949A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1996 |

|

RU2101881C1 |

| Высокотемпературная электропечь сопротивления | 1977 |

|

SU734497A1 |

| Материал для электрода электро-НАгРЕВАТЕля из дВуОКиСи циРКОНия | 1979 |

|

SU851789A1 |

| Печь для вытягивания волокна из тугоплавкого стекла | 1977 |

|

SU695158A1 |

| Печь для отжига крупногабаритных монокристаллов | 1976 |

|

SU774351A1 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

| Способ нагревания печи или другого промышленного технологического устройства | 2017 |

|

RU2710698C2 |

Авторы

Даты

1981-08-15—Публикация

1979-06-05—Подача