Изобретение относится к электрб термин, в частности к окисным электронагревателям, и может быть исполь- зовано для изготовления электродов.

Известен материал электродов длявысокотемпературных электронагревателей из двуокиси циркония на основе хромитов редкоземельных элементов р.

Однако в известном материале низкая электропроводность и взаимодействие с ним электронагревателей . из двуокиси циркония, что в целом определяет низкую надежность электронагревателей в работе в результате разрушения контактного соединения электрод-электронагреватель i

Известен также материал электроодрв для высокотемпературных электронагревателей из двуокиси циркония, I включающий хромит одновалентной меДи 12.

Недостатком данного материала является низкая надежность электродов в результате ухудшения электррфизических свойств -материала с одновременным нарушением стабильного теплового режима врезультате иитенсйвного испарения окислов меди с последуюпрЗм. разрушением электродов.

Наиболее близким по технической сущности и достигаемо1 у поножительному эффекту к предлагаемому является материал электродов для BMCoKqтемпературных электронагревателей

10 из двуокиси циркония, содержащий хро МИТ одновалентной меди с добавкой хромита иттрия ЦЗ}/.

Однако такой материал обладает низкой надежностью электронагрева1$теля из-за разрушения контактных поверхностей электрод-электронагреватель в. процессе работы, так как при этом окись иттрия из электродного материала диффундирует в электро20нагреватель в области контакта с образованием твердого растврра с двуокисью циркония. Повьш1ение концентрации .твердых растворов на основе двуокиси циркония является причиной повы шения удельного электросопротивления материала электронагревателя в приконтактной области. Как следствие этого, на измененном участке возрастают падение напряжения и выделяемая тепловая энергия, что способствует нежелательному повышению температуры контакта. .Увеличение температуры приводит к интенсификации диффузионных процессо и изменению электрических характерис тик прйэлектродной части электронагревателя и материала электрода. Цель изобретения - повышение надежности контактного соединения элек род-электронагреватель стабилизацией температурного режима на контактном соединении, подавлением электрическо .эрозии, высокотемпературных физикохимических процессов, приводящих к изменению физико-технических характе ристик электродного материала и мате риала электронагревателя, контактирующего с электродным материалом. Указанная цель достигается тем, что в материал дляэлектрода электронагревателя из двуокиси циркония, содержащий хромит одновалентной меди и токопроводящие добавки, в качестве добавок введен феррит одновалентной меди и стабилизированная двуокись циркония при следующем соотношении компонентов, мае.%: Феррит однрвалентной меди5-25 Стабилизированная двуокись циркония 20-70 Хромит одновалентной меди. ..Остальное Электропроводность предлагаемого материала знач тельно превьшает величину аддитивного вклада каждого компонента в отдельности, что, по-в димому, связано с увеличением концецтрации дефектов в материале и способствует снижению рабочей темпе ратуры электрода при прохождении через него электрического тока. Это объясняется тем, что электронна проводимость хромита одновалентной меди(СиСгО1) обусловлена переско ком электронов с; Ск и Со на Си При введении феррита меди CCUFeOj B хромит меди электропровод ность твердого раствора возрастает очевидно за счет увеличения числа перескоков электронов. Экспериментально установлено, что введение феррита меди более 25 мчс,% нецелесообразно, так как в ма repnaJie появляется сравнительно неэлектропроводная самостоятельная фаза а при добавке менее 5 мас.% феррита меди электропроводность изменяется несущественно. Кроме того, комбинация феррита и хромита одновалентной меди подавляет электрический разряд и электродуговую эрозию на контакте электродэлектронагреватель, которая во всех известных случаях присутствуют в той или иной степени, разрушая контактные поверхности и снижая надежность электронагревателя в работе. Явление подавления электрической эрозии на контакте изучено недостаточно, по-видимому, связано с передачей электроэнергии через благоприятную газовую фазу, образующуюся в области контакта электрод-электронагреватель. Введение стабилизированной двуокиси циркония в качестве добавки, родственной по составу материала электронагревателя, существенно снижает интенсивность высокотемпературных электродных процессов при эксплуатации электродов, что приводит к стабилизации состава электродного материала и температурного режима и способствует повышению Надежности электрода путем улучшения контактных соединений. Установлено, что без введени,я стабилизированной двуокиси циркония в материал электрода происходит существенное интенсивное испарение составных элементов материала электрода, которые хотя и не влияют существенно на ухудшение контакта, но благоприятно сказываются на чистоте атмосферы рабочей камеры. Нижний предел добавки стабилизированной двуокиси циркония обьективно трудно устанавливается. По визуальным наблюдениям заметное снижение испаряемости составных компонентов электрода относится к 20 мас.% стабилизированной двуокиси циркония. Увеличение в составе материала электрода двуокиси циркония более 70 мас.% приводит к резкому увеличению электросопротивления электрода, т.е. нарушается-непрерывность электропроводной массы на рснове твердых

растворов хромита и феррита одновалентной меди и появляются технологические сложности при подборе зернового состава компонентов при изготовлении электрода.

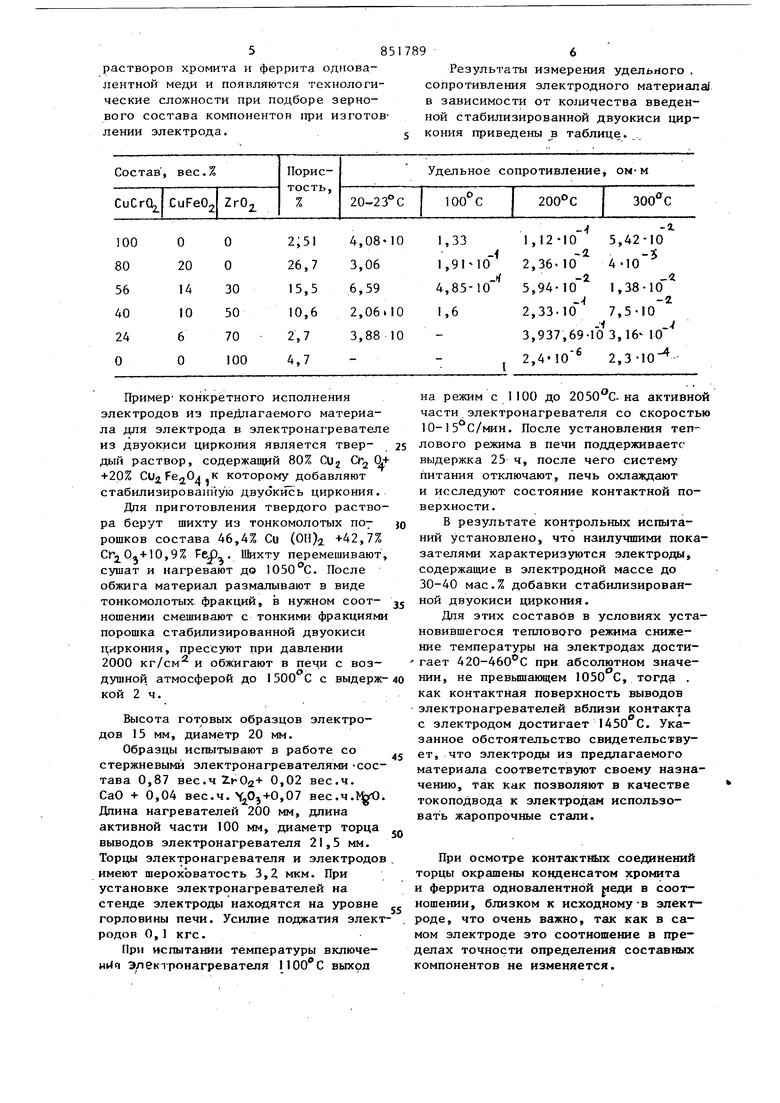

Результаты измерения удельного . сопротивления электродного материала в зависимости от количества введенной стабилизированной двуокиси циркония приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропечь для термообработки изделий из тугоплавких окисных материалов | 1979 |

|

SU854901A1 |

| АКТИВНЫЙ ЭЛЕКТРОД ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 1994 |

|

RU2079935C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕДИНИЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И ЕГО КОМПОНЕНТОВ: КАТОДА, ЭЛЕКТРОЛИТА, АНОДА, ТОКОПРОХОДА, ИНТЕРФЕЙСНОГО И ЭЛЕКТРОИЗОЛИРУЮЩЕГО СЛОЕВ | 1997 |

|

RU2125324C1 |

| Высокоогнеупорный керамический материал | 1980 |

|

SU906972A1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИНТЕРКОННЕКТОРОВ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601436C1 |

| Электрический нагреватель из диоксида циркония | 1983 |

|

SU1525952A1 |

| Огнеупорная масса набивная | 1978 |

|

SU726064A1 |

| ЭЛЕКТРОД-ЭЛЕКТРОЛИТНАЯ ПАРА НА ОСНОВЕ ДВУОКИСИ ЦИРКОНИЯ (ВАРИАНТЫ), СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И ОРГАНОГЕЛЬ | 2003 |

|

RU2236068C1 |

| Огнеупорный электропроводный керамический материал | 1978 |

|

SU726063A1 |

| ЭЛЕКТРОДНАЯ МАССА | 1983 |

|

SU1840829A1 |

Пример конкретного исполнения электродов из предлагаемого материала для электрода в электронагревател из двуокиси циркония является твердый раствор, содержащий 80% CUg Cir (1 +20% к которому добавляют стабилизированную двуокЛь циркония. Дпя приготовления твердого раство ра берут шихту из тонкомолотых по7 рошков состава 46,4% Си (ОН)2 +42,7% СГ2 0а+10,9% PBJD, . Шихту перемешивают сушат и нагревают до . После обзкига материал размалывают в виде тонкомолотых, фракций, в нужном соотношении смешивают с тонкими фракциям порошка стабилизированной двуокиси циркония, прессуют при давлении 2000 кг/см и обжигают в печи с воздушной атмосферой до 1500 С с выдерж кой 2ч. Высота готовых образцов электродов 15 мм, диаметр 20 мм. Образцы испытывают в работе со стержневыми электронагревателями-сос тава 0,87 Bec.4Zh02+ 0,02 вес.ч. СаО + 0,04 вес.ч. Ч,,0з+0,07 вес.ч.Г Длина нагревателей 200 мм, длина активной части 100 мм, диаметр торца выводов электронагревателя 21,5 мм. Торцы электронагревателя и электродов имеют шероховатость 3,2 мкм. При установке электронагревателей на стенде электроды находятся на уровне горловины печи. Усилие поджатия элект родов О,1 кгс. При испытании температуры включения Электронагревателя выход на режим с 1100 до 2О50°С. на активной части электронагревателя со скоростью 10-15 С/мин. После установления теплового режима в печи поддерживаете выдержка 25 ч, после чего систему питания отключают, печь охлаждают и исследуют состояние контактной поверхности. В результате контрольных испытаний установлено, что наилучшими показателями характеризуются электроды, содержащие в электродной массе до 30-40 мас.% добавки стабилизированной двуокиси циркония. Дпя этих составов в условиях установившегося теплового режима снижение температуры на электродах достигает 420-460 С при абсолютном значении, не превьш1ающем 1050 С, тогда . как контактная поверхность выводов электронагревателей вблизи контакта с электродом достигает 1450 С. Указанное обстоятельство свидетельствует, что электроды из предлагаемого материала соответствуют своему назначению, так как позволяют в качестве токоподвода к электродам использовать жаропрочные стали. При осмотре контактшлх соединений торцы окрашены конденсатом хромита феррита одновгшентной в соотошении, близком к исходному-в электоде, что очень важно, так как в саом электроде это соотношение в преелах точности определений составных омпонентов не изменяется. Визуально контактные поверхности ровные, без следов электродуговой эрозии, подплавлений и трещин. После десятикратного повторного включения электронагревателей контактные поверхности не разрушаются, за редким исключением появления продольных тре щин на торцах электронагревателей, н являющихся причиной их отбралсовки дпя дальнейшего использования и что не являет.ся причиной недостатка элек родов. Контрольтше электроды, выполненные в соответствии с известным материалом, при испытании в том же режим прказывают надежность меньшую на ,1. раза в результате разрушения контактных поверхностей. Таким образом, предлагаемый материал для электродов обеспечивает наи большую надежность работы высокотемпературных электронагревателей по сравнению с известными. Экономический эффект от предлагае мого материала обеспечивается за v счет повышения срока службы контактных соединений, а следовательно, и . самих нагревателей и составит при -увеличении срока службы на 50% 15 ру на один электронагреватель. Формула изобретения Материал для электрода электронагревателя из двуокиси циркония, содержащий хромит одновалентной меди и токопроводящие добавки, отличающийся тем, что, с целью повьш1ения надежности контактного соединенияJ электрод-электронагреватель путем стабилизации температурного режима, снижения интенсивности приэлектродньпс процессов и подавления электроэрозии, в качестве токопроводящих добавок введены феррит одновалентной меди и стабилизирован ная двуокись циркония при следующем соотношении компонентов, мас.%: Феррит одновалентной меди 5-25 Стабилизированная двуокись циркония ° 20-70 Хромит одновалентной медиОсталь Источники информации, принятые во внимание при экспертизе 1.Патент США № 3630968, кл.252-621, 1971. 2.Авторское свидетельство СССР № 574869,, кл. Н 05 В 3/03, 1976. 3.Авторское свидетельство СССР по заявке 1245360/07, кл. Н 05 В 3/14, 1977.

Авторы

Даты

1981-07-30—Публикация

1979-12-12—Подача