;54) УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СТЕКЛОВОЛЬКНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для вытягивания волокна из тугоплавкого стекла | 1977 |

|

SU695158A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО СТЕКЛОВОЛОКНА И ИЗДЕЛИЯ, ФОРМОВАННЫЕ ИЗ НЕГО | 2009 |

|

RU2531950C2 |

| Электропечь для термообработки изделий из тугоплавких окисных материалов | 1979 |

|

SU854901A1 |

| Печь для вытягивания волокна из тугоплавких материалов | 1977 |

|

SU660949A1 |

| СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 2002 |

|

RU2212379C1 |

| Высокотемпературная электропечь сопротивления | 1977 |

|

SU734497A1 |

| Стеклоплавильная печь для выработки стекловолокна | 1981 |

|

SU948910A1 |

| Печь для отжига крупногабаритных монокристаллов | 1976 |

|

SU774351A1 |

| Стеклоплавильная печь | 1979 |

|

SU872472A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1996 |

|

RU2101881C1 |

t

Изобретенке относится к прог 5ышленности строительных материалов, в частности к оборудованию заводов стеклянного волокна.

Известно устройство для производства стекловолокна, в котором с целью повышения температуры нагрева стекломассы стеклоплавильного платинового сосуда, на его стенки к днище наносят многослойное плотное высокоогнеупорное покрытие, способствующее снижению скорости износа металла в результате испарения и уменьшающее величину деформации днища С 1 .

Уязвимость металлических электронагревателей, в частности изготовленных из платины и ее сплаков, как наиболее высокотемператур-ных материалов для применения в кислородсодержащей газовой атмосфере при нагревании, заключается в интенсивном испарен-ии металла. При температурах выше 150Q°C потери платины в результате испарения настолько существенны, что нарушаются электрические характеристики электронагревателя и, следовательно, тепловое поле. Механизм износа платиновых электронагревателей связан с поверхностным окислением металла, последующим испарением и конвективным уносом продуктов испарения. Защитные покрытия, наносимые на платине в качестве газоплотного отражающего экрана, увеличивая сроки службы электронагревателей, не решают пробле -1Ы коренным образом. Наблюдаемая при этом неравномерность износа является дополнительным отрицательным фактором, сказывающимся на качестве вырабатываемого волокна. Главными причинами неравномерности износа электронагревателей являются трудноконтролируемые отклонения по толиине электронагревателя, покрытия,

15 неоднородности структуры того и другого.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство

20 для производства стекловолокна, включающее стеклоплавильный сосуд из высокоогнеупорного материала с фильерами в его днище, холодильник, расположенный под днидем между фильерами,

25 для регулирования температуры вытягиваемых нитей на выходе из фельер металлический электронагреватель с токоподводящими электродами для нагрева стеклоплавильного сосуда к находящейся в нем стекломассы- металлический корпус печи с внутренней огнеупорной футеровкой для размещения стеклоплавильного сосуда, дозатор для питания стеклоплавильного сосуда и механизм для намотки стекловолокна.

Отличительной особенностью этого устройства является конструкция стеклоплавильного сосуда, объединенная в одно целое с электронагревателем, суть которой заключается в следующем Стеклоплавильный сосуд изготовлен из высокоогнеупорного материала, способного работать при высоких температурах, достаточных для производства тугоплавкого стекловолокна. На боковые стенки его снаружи нанесен металлический электропроводящий слой хромоникелевого сплава/ играющего роль электронагревателя, к которому присоединены токоподводящие электроды. Электропроводящий слой защищен газоплотным покрытием, предохраняющим его от окисления 2.

Существенными недостатками данного устройства для производства стекловолокна являются низкая .температура нагрева стеклоплавильного сосуда, недостаточная для изготовления волокна из тугоплавких стекол, и низкое качество волокна.

Низкая температура нагрева стеклоплавильного сосуда обусловлена тем что в качестве электронагревательного элемента используется токоподво-дящее металлическое покрытие стенок стеклоплавильного сосуда, температура службы которого существенно ниже огнеупорности материала, из которого изготовлен сам сосуд, В конкретном примере исполнения стеклоплавильный сосуд может быть нагрет до температуры не выше , что связано с применением хромоникелевого сплава для изготовления электронагревателя.

Даже если использовать в качестве конструкционного материала электронагревателя платину, то рабочая температура стеклоплавильного сосуда не может быть превышена IGOOc, что также недостаточно для производства стекловолокна из тугоплавких материалов .

Другим важнььм недостатком известного устройства является принцип совмещения в одну.конструкцию двух различных по функциональному назначению элементов устройства: стеклоплавильного сосуда и электронагревателя. Существо этого недостатка заключается в том, что источник тепла расположен в непосредственной близости к обогреваемой им стекломассе и поэтому температурное поле содержимого сосудом чрезвычайно чувствительноок изменению режима работы нагревателя, ко всем неоднородностям температурного поля на самой тепловыделяющей поверхности электронагревателя. Сказанное станет понятнб, если обратить внимание на технологию газопламенно.го напыления мeтaлJшчecкиx покры-. ,тий, которая практически не может гарантировать равномерной толщины покрытия, наносимого на большие площади боковых поверхностей ти-гля.

Таким образом, близкое расположение электронагревателя к стекломассе, неравномерность создаваемаяим температурного поля в стеклососуде, обусловленная как свойствами применяемых для их изготовления материалов, так и технологией изготовления покрытия, приводит к нарушению темS пературного режима в процессе вытяж-ки волокна, что в конечном счете снижает его качество.

Цель изобретения - повышение температуры нагрева стеклоплавильного сосуда до 2000°С в кислородсодержащей газовой атмосфере и улучшение качества стекловолокна.

Достигается это тем, что устройство для производства стекловолокна включающее стеклоплавильный сосуд из высокоогнеупорного материала с фильерами в его днище, холодильник, расположенный под днищем между фильерами для регулирования температуры вытягиваемых нитей на выходе из фильер, электронагреватель с токоподводящими .электродами для нагрева стеклоплавильного сосуда, металлический корпус печи с внутренней огнеупорной футеровкой для размещения стеклоплавильного сосуда и средств нагрева, дозатор для питания стеклоплавильного сосуда и механизм для намотки стекловолокна, снабжено резистивным окисным высокотемпературным электронагревателем со средствами предварительного нагрева его, расположенным с зазором снаружи стеклоплавильного сосуда.

Оснащение устройства окисным высокотемпературным электронагревателем, выполненным в виде раздельно скомпанованной от стеклоплавильного сосуда конструкции, имеет ряд преимуществ .

Окисные электронагреватели, например, из двуокиси циркония, позво. ляют получать температуру до 2100С .в кислородсодержащей газовой среде, характеризуются устойчивостью электрических свойств в течение длительного времени эксплуатации, что позволяет осуществлять длительный нагре стеклоплавильного сосуда при высокой температуре в тепловом поле, устой.чивом во времени.

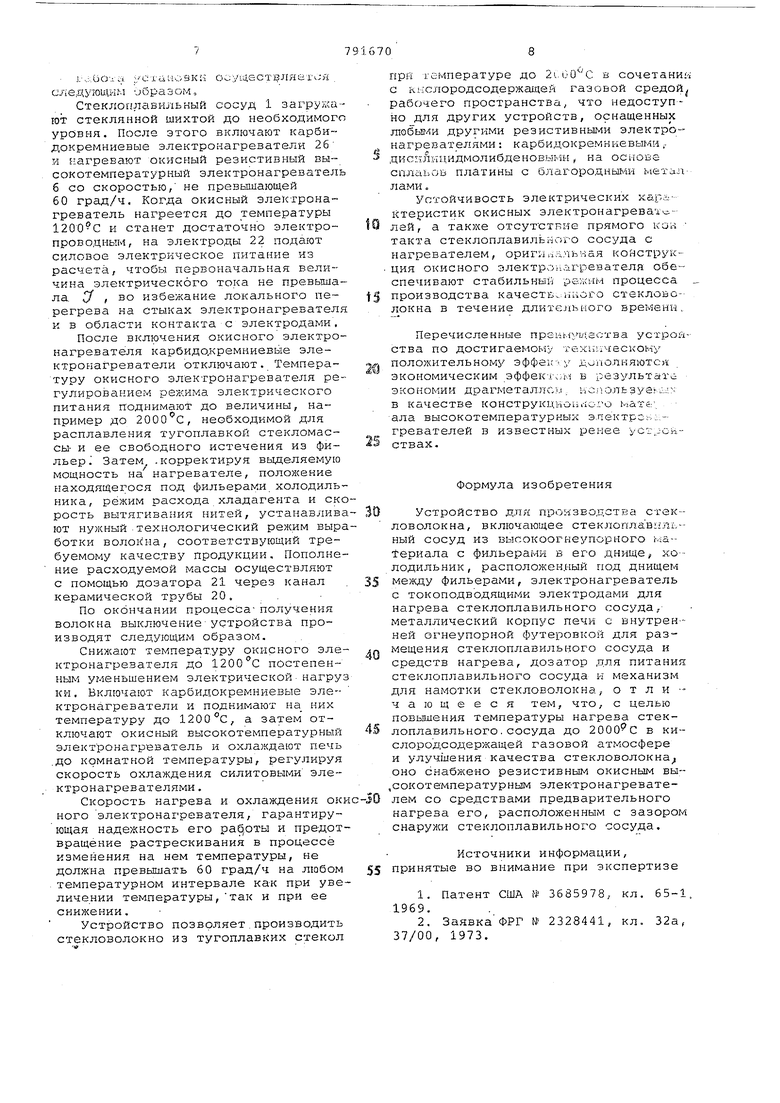

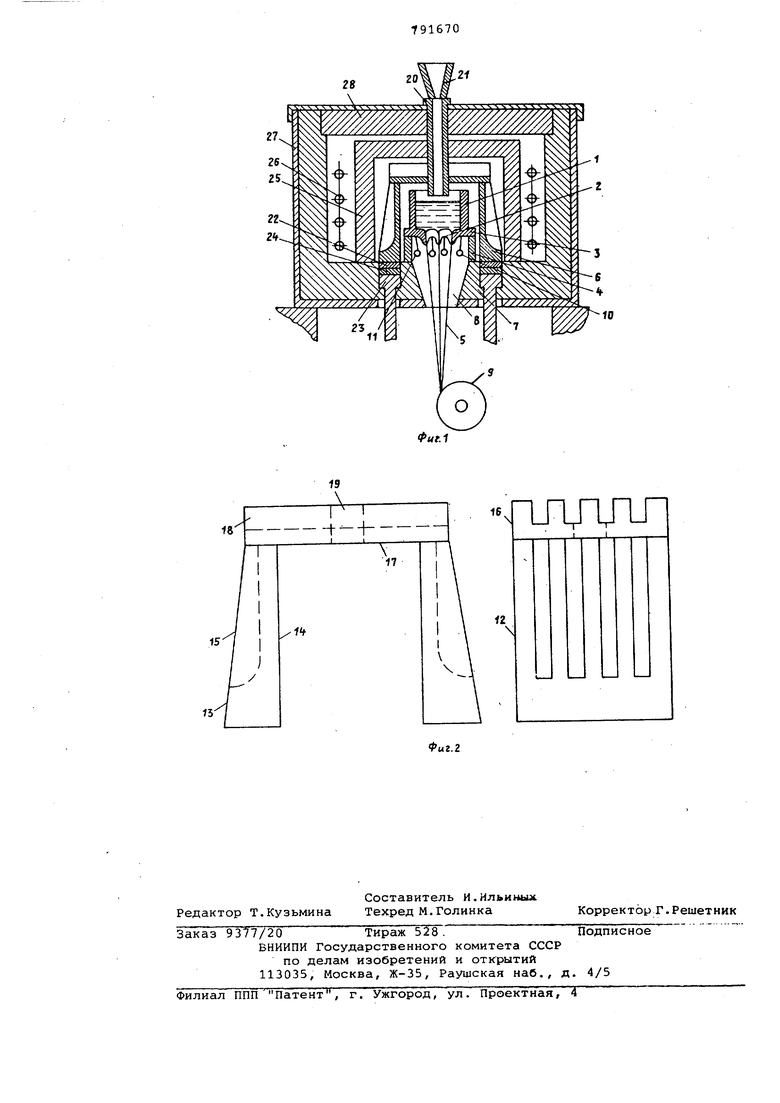

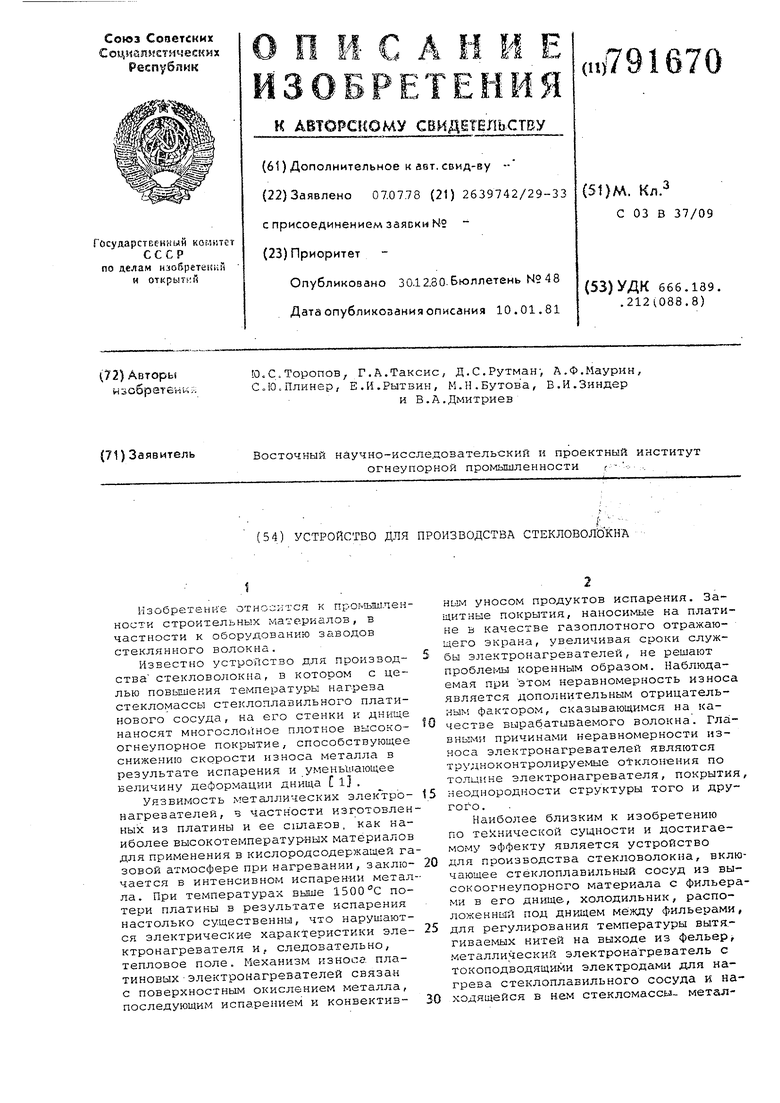

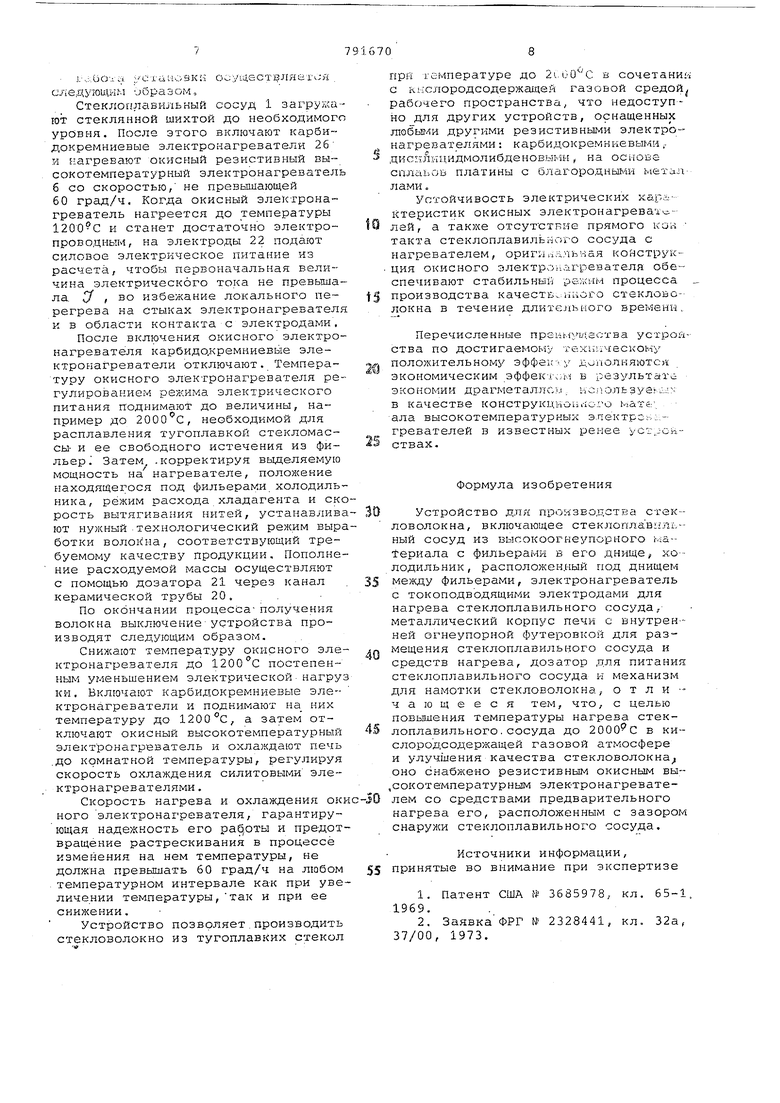

Отсутствие прямого контакта окисного электронагревателя со стеклоплавильным сосудом, расположение нагревателя с наружной стороны его с воздушным зазором между излучающими плоскостями электронагревателя и наружной поверхностью стеклоплавильного сосуда способствует выравниванию температуры нагрева сосуда и находящейся в нем стекломассы, исключает местный перегрев или охлаждения стекломассы, что способствует повышению качества получаемого стекловолокна. Таким образом, предлагаемое устройство позволяет достичь цели, увеличить температуру нагрева стеклоплавильного сосуда до уровня, необходимого для производства стекловолокна из тугоплавких стекол, и повысить качество волокна. На фиг. 1 изображено устройство, вертикальный разрез; на фиг. 2 окисный резистивный высокотемпературный электронагреватель. Устройство для производства стекловолокна содержит стеклоплавильный сосуд 1 с фильерами 2 в днище, изго товленный из высокоогнеупорных окиср ных материалов, например CaZrO ; 7гОд. Выступами 3 сосуд 1 опирается на опорную подставку 4, изготовленную из материала того же состава, что и сосуд, которая одновременно играет роль теплового экра на, предохраняющего вытягиваемые ни ти 5 от прямого теплового излучения высокотемпературного резистивного окисного электронагревателя б. Нижн частью опорная подставка 4 стоит на теплоизоляционной футеровке 7 подов части печи. Под сосудом 1 в подовой футеровке имеется сквозной канал 8 для размещения холодильника и свобо дного прохох дения вытягиваемых стек лонитей из фильер к механизму 9 намотки. Канал выполнен в виде трубопровода 10 с пластинчатыми элемента ми 11, которые располагаются между выступами фильер, но не касаются их Стеклоплавильный сосуд 1 в месте с опорной подставкой 4 находится внутри высокотемпературной рабочей камеры, образованной излучательной поверхностью плоскостей окисного вы сокотемпературного электронагревате б, не касаясь элементов нагревателя Окисный резистивный высокотемпературный электронагреватель 6 выпол нен в виде трех составных фигурных пластин из двуокиси циркония, стабилизированной окисью иттрия. Две вертикально, ориентированные пластин 12 на нижнем конце имеют увеличенно го сс-:чения выводную часть 13, высокотемпературную излучательную плоскость 14 и ребра 15 жесткости. Гори зонтально ориентированная пластина 16 имеет также высокотемпературную излучательную плоскость 17 ребра 1 жесткости и отверстие 19 для трубь} 20 дозатора 21 стеклоплавильного со суда. Высокотемпературные излучател ные плоскости составных частей элеКТроНагревателя обращены Внутрь рабочей камеры. Вертикальные ориентировочные пластины 12 окисного электронагревателя выводами 13 установлены на токоподводящих электродах 22, изготовленных из пластины хромита лантана или хромита меди. Для охла;эдения токоподводящих электродов 22 снизу печи подведены водоохлаждаемые холодильники 23 из нержавеющей стали. Между холодильником 23 и электродом 22находится керамическая прокладка 24 из окиси алюминия, предназначенная для электроизоляции электродов и смягчения режима их охлаисдения. Сверху и сбоков окисный высокотемпературный электронагреватель закрыт отpaжaтeльныIvl высокоогнеупорным экраном 25 из Ид.О, ZrO или Са2гОз, предназначенным для теплоизоляции высокотемпературного электронагревателя и для защиты от перегревания карбидокремниевых стержневых электронагревателей 26, используемых для пускового предварительного нагрева окисного высокотемпературного электронагревателя 6. Металлический корпус печи 27 защищен теплоизоляционной футеровкой 7. Труба 20 дозатора 21 проходит сквозь отверстие теплоизоляционной футеровки крышки 28, через отверстие отражательного экрана 25 и отверстие горизонтальной пластины 16 окисного электронагревателя. Для создания более равномерного температурного поля в стеклоплавильном сосуде 1, он может быть удлиненным с ограниченным количеством рядов фильер, расположенных в днище между продольными стенками, а окисный высокотемпературный электронагреватель б может состоять из одной секции (фиг. 2), или нескольких секций, установленных параллельно с промежутком или без промежутка ме/кду секциями . Во втором варианте исполнения устройства для производства стекловолокна могут быть использованы известные стержневые окисные электронагре-. ватели, расположенные вряд вдоль боковых стенок стеклоплавильного сосуда. Втретьем варианте исполнения устройства для производства стекловолокна стеклоплавильный сосуд может быт1 расположен внутри окисного высокотемпературного электронагревателя, выполненного в виде вертикально расположенной трубы с внешними утолщениями на концах, причем в поперечном сечении внутренний контур трубы может иметь любую форму, повторяющую внешние очертания боковых стенок стеклоплавильного сосуда, например прямоугольник.

i.-..:..OOi а ;,с ганозк;-; осуществляехч я следующим ибра зом,

Стеклогитавильный сосуд 1 загружают стеклянной шихтой до необходимого уровня. После этого включают карбидокремнневые электронагревателя 26 м Е-агревают окисный резистивный высокотемпературный электронагреватель 6 со скоростью, не превышающей 60 град/ч. Когда окисный электронагреватель нагреется до температуры и станет достаточно электропроводным, на электроды 22 подают силовое электрическое питание из расчета, чтобы первоначальная величина электрического тока не превьшала. У , во избежание локального перегрева на стыках электронагревателя к в области контакта с электродами.

После включения окисного электронагревателя карбидо,кремниевь1е электронагреватели отключают. Температуру окисного электронагревателя регулированием режима электрического питания поднимают до величины, например до , необходимой для расплавления тугоплавкой стекломассы- и ее свободного истечения из фильер J Затем, .корректируя вьщеляемую мощность на нагревателе, положение находящегося под фильерами холодильника, режим расхода хладагента и скорость вытягивания нитей, устанавливают нужный технологический режим выработки волокна, соответствующий требуемому качес.тву продукции. Пополнение расходуемой массы осуществляют с помощью дозатора 21 через канал керамической трубы 20. .

По окончании процесса- получения волокна выключение устройства производят следующим образом.

Снижают температуру окисного электронагревателя до постепенным уменьшением электрической нагруз ки. Включают карбидокремниевые электронагреватели и поднимают на них температуру до , а затем отключают окисный высокотемпературный электронагреватель и охлаждают печь .до комнатной температуры, регулируя скорость охлаждения силитовыми электронагревателями.

Скорость нагрева и охлаждения окиного электронагревателя, гарантирующая надежкость его раб,оты и предотвращение растрескивания в процессе изменения на нем температуры, не должна превышать 60 град/ч на любом температурном интервале как при увеличении температуры,так и при ее снижении.

Устройство позволяет.производить стекловолокно из тугоплавких стекол

при гемпературе до 21, в сочетани;-; с К1сслородсодержа1цей газовой средой рабочего пространства, что недоступно для других устройств, оснащенных любьЕЛи другими резистивными электрЬнагревателями: карбидокремнр евыми дисплкцидмолибденоЕыми, на основе сплг1ьов платины с благородныь1и металлами .

Устойчивость электрических характеристик окисных электронагреваАЧ;лей, а также отсутствие прямого кон такта стеклоплавильного сосуда с нагревателем, оригил; льная конструкция окисного электронагревателя обеспечивают стабильный режим процесса производства качеств liuoro стеклово7 окна в течение длительного времени.

Перечисленные прень-1уи1;зства устройства по достигаемому ге;к:1; ;ческоь1у

положительному эффеи-.;/ дополняютог экономическим эффек1 ;м в результат экономии драгметалле). козюльaye.iiN в качестве конструкцко1;.-;с-.о Катг:ала высокотемпературных электрон;.-гревателей в известных ранее ycx-.JOiiствах.

Формула изобретения

Устройство для произЕО.цства с-гек ловолокна, включающее стеклоплавплг. ный сосуд из высокоогнеупорного ыа-Териала с фильерами в его днище, холодильник , расположен.ный под днищем

между фильерами, электронагреватель с токоподводящими электродами для нагрева стеклоплавильного сосуда, металлический корпус печи с внутренней огнеупорной футеровкой для размещения стеклоплавильного сосуда и средств нагрева, дозатор для питания стеклоплавильного сосуда и механизм для намотки стекловолокна, отличающееся тем, что, с целью повьиления температуры нагрева стеклоплавильного. сосуда до в кислородсодержащей газовой атмосфере и улучшения качества стекловолокна оно снабже-но резистивным окисным вы сокотемпературным элек-тронагревателем со средствами предварительного нагрева его, расположенным с зазором снаружи стеклоплавильного сосуда.

Источники информации, принятые во внимание при экспертизе

27

18

ФигЛ

1апдл

16

1--JL

«

Авторы

Даты

1980-12-30—Публикация

1978-07-07—Подача