(54) УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШИХТОВЫХ МАТЕРИАЛОВ В СКИПЫ ДОМЕННОЙ ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки шихтовых материалов в скипы доменной печи | 1985 |

|

SU1350174A2 |

| Способ доменной плавки | 1978 |

|

SU749897A1 |

| Приемная воронка распределителя шихты | 1991 |

|

SU1788019A1 |

| Устройство подачи шихтовых материалов в скип доменной печи | 1980 |

|

SU929708A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| Устройство загрузки скипов доменной печи | 1983 |

|

SU1148869A1 |

| Способ загрузки шихтовых материалов в скипы доменной печи и устройство для его осуществления | 1985 |

|

SU1409664A1 |

| Способ регулирования газового потока в доменной печи | 1986 |

|

SU1315475A1 |

| Способ подачи шихты на бункерной эстакаде доменной печи | 1989 |

|

SU1715846A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

1

Изобретение относится к металлургии, в частности к устройствам для подачи рудных материалов в скип при загрузке доменной печи.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для загрузки рудных материалов в скип, содержащее рудные желоба, установленные в скиповой яме 1. Подача рудных материалов к желобам осуществляется с помощью мащин периодического или непрерывного действия.

Кокс и рудное сырье значительно различаются по гранциометрическому составу, ввиду чего газопроницаемость щихты в печи существенно зависит от того, в какой мере эти материалы перемещиваются при загр.узке на колощник. От степени их смещивания в процессе перегрузки с малого конуса на большой а затем, после накопления всей массы, подачи в печь зависит не Только характер взаимного расположения кусков разной крупности, но и равномерность их распределения по сечению печи, что влияет на использование газа и на технико-экономические показатели плавки.

Подача кокса и рудной составляющей щихты на колощник отдельными скипами в значительной мере препятствует их смещиванию. В силу этого столб щихты в.печи имеет слоистую структуру и представляет - собой сложную в газодинамическом отнощении систему.

Агломерат, используемый в современных условиях на разных предприятиях страны, содержит 15-25°/6 мелочи размером менее 5 мм, что значительно снижает газопрониto цаемость щихты и препятствует интенсификации доменного процесса. Для уменьщения газодинамического сопротивления щихты, производят отсев и удаление из основной массы железорудного сырья, перед загрузкой его в доменные печи, мелочи фрак5 ции О-5 мм. Однако такая возможность повыщения газопроницаемости щихты ограничена недостаточной производственной мощностью действующих предприятий по подготовке железорудного сырья и требует больщих капиталовложений.

Повыщение технико-экономических показателей работы печи может быть достигнуто в условиях производства усилением смещивания подаваемых в доменную печь

рудного сырья и кокса путем загрузки этих материалов в один скип.

Однако при известной схеме шихтоподачи с участием вагон-весов такая загрузка встречает ряд технических трудностей. В частности, основное затруднение связано с тем, что для совместного размещения в одном скипе рудной сыпи и кокса требуется уменьшить в несколько раз порции этих материалов, набираемые в весовые устройства. Соответственно этому должно увеличиться в несколько раз число перемещений вагонвесов.

Увеличение числа переездов вагон-весов обуславливает более напряженную работу машинистов и значительно снижает производительность подхемника, вследствие чего участок загрузки становится наиболее узким местом в работе печи. При таких условиях невозможна быстрая ликвидация неполнот, возникающих при неизбежных, обычно, задержках загрузки. Работа с неполнотой при обретает в этом случае затяжной характер.

Все это ограничивает возможность формирования хода печи, ухудшает технико-экономические показатели работы печи, снижает ее производительность и повышает удельный расход кокса.

Целью изобретения является повышение производительности печи и уменьшение расхода кокса.

Это достигается тем, что в известном устройстве для загрузки рудных материалов в скип верхняя часть каждого рудного желоба выполнена в виде приемного накопителя, разделенного вертикальными перегородками на 2-20 отдельных, равных между собой отсеков, объем каждого из которых равен 0,05-0,5 объема скипа, причем выходные отверстия отсеков снабжены индивидуальными приводными затворами.

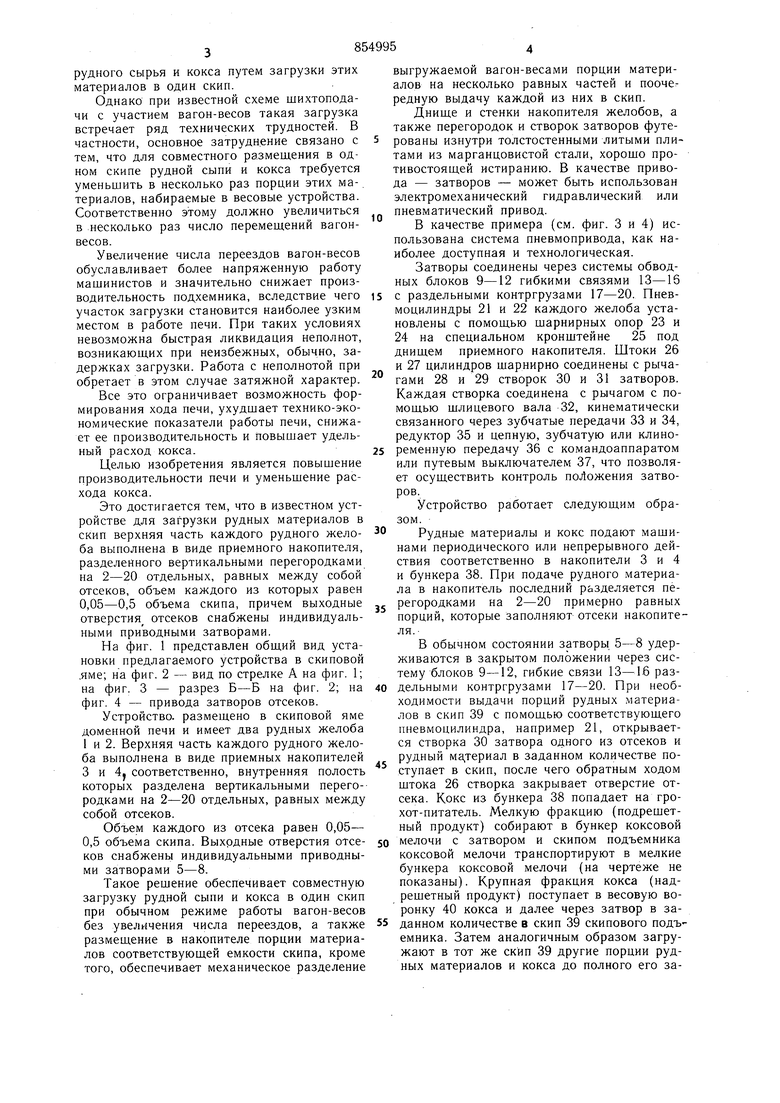

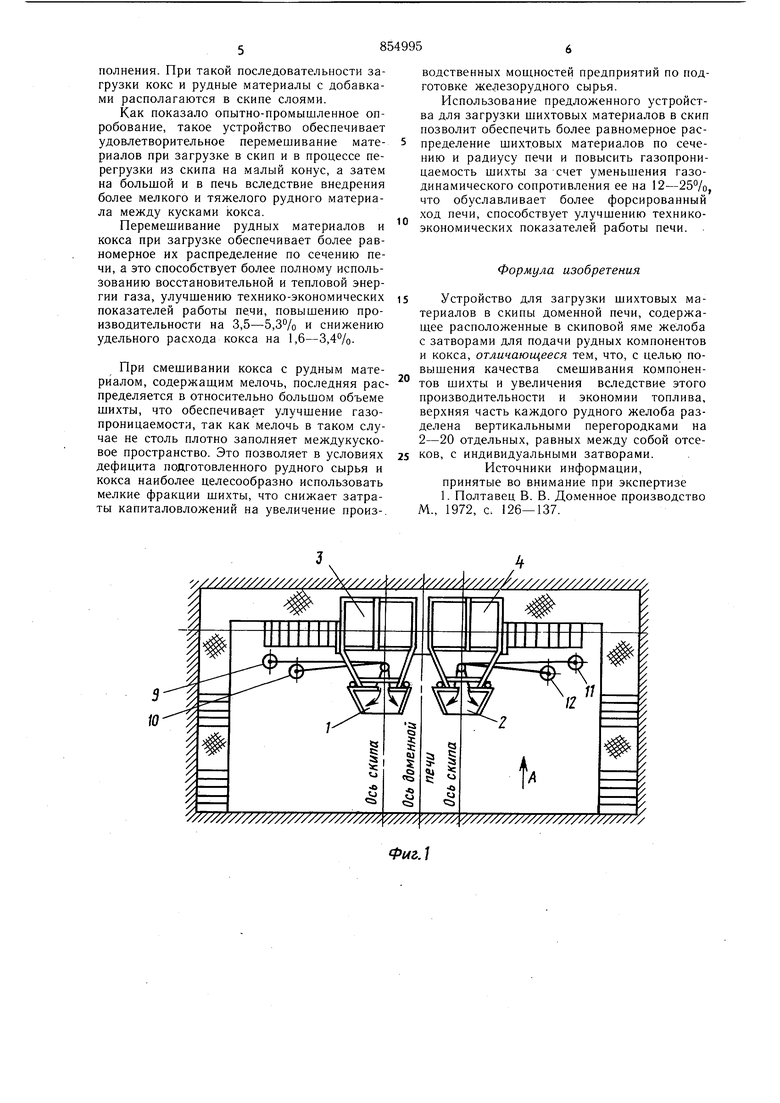

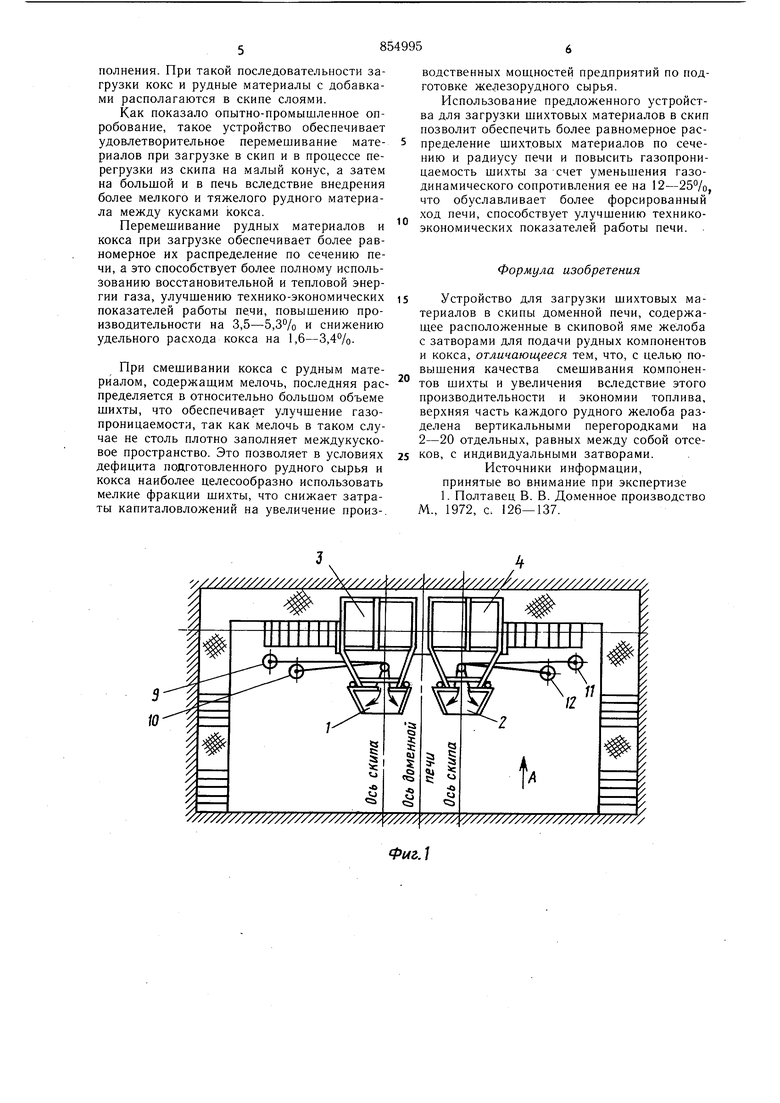

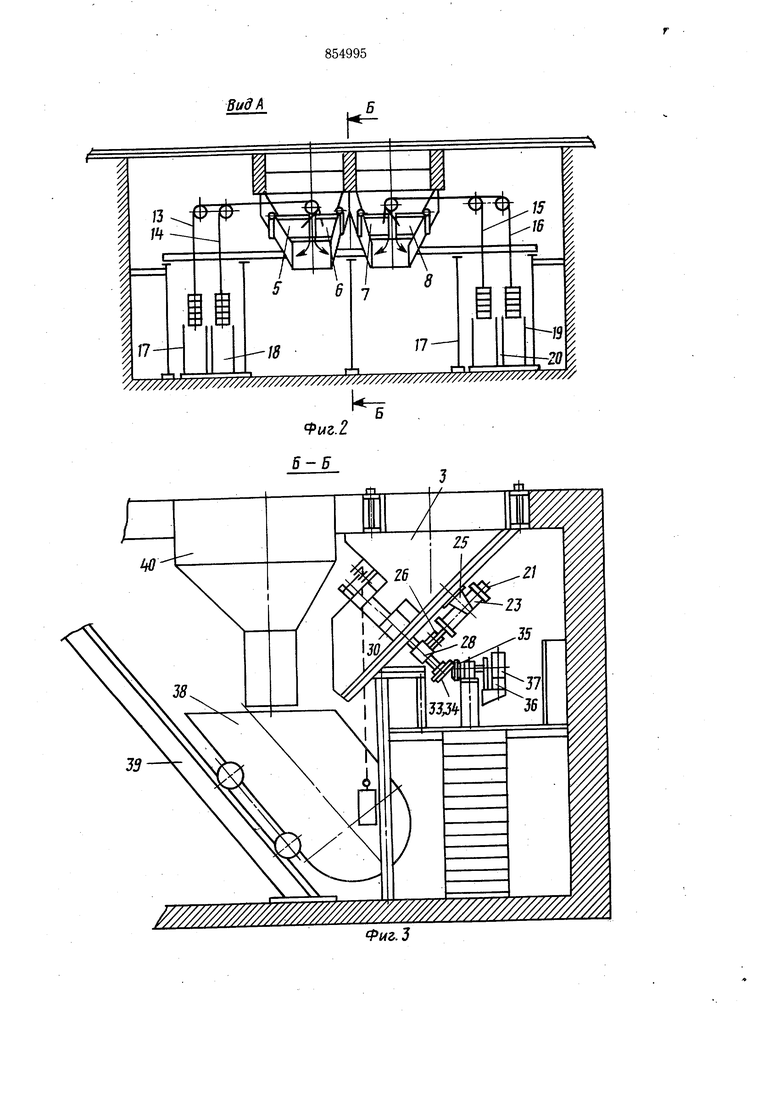

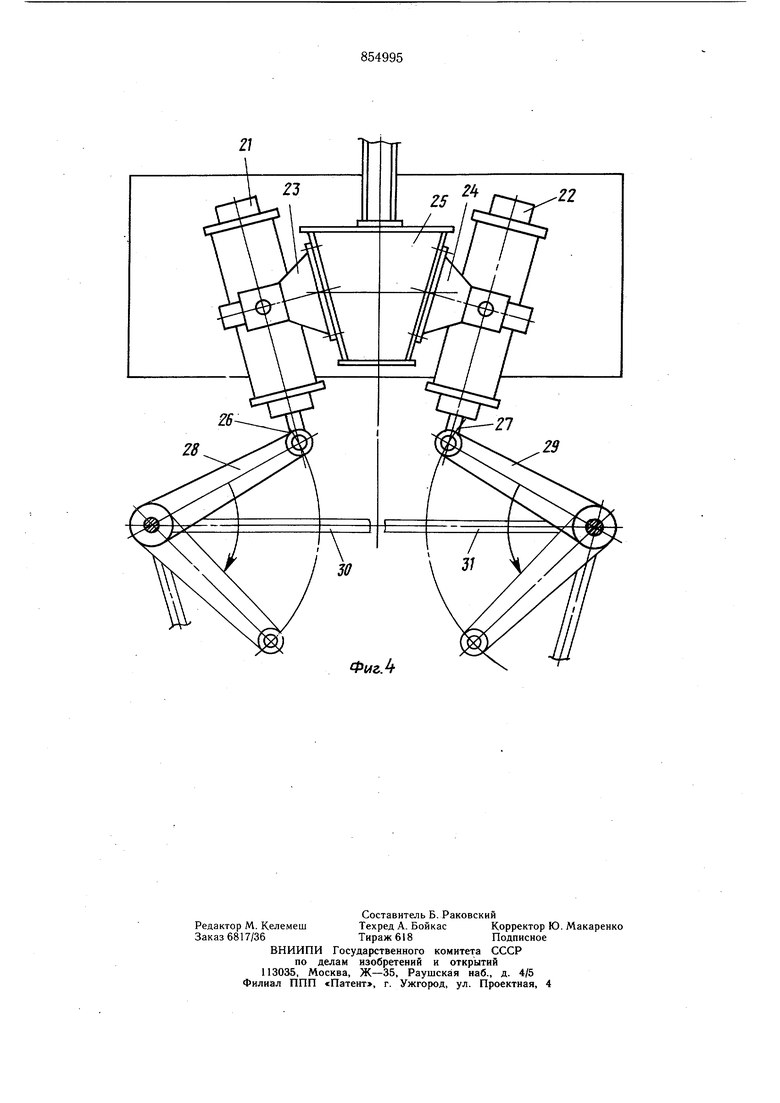

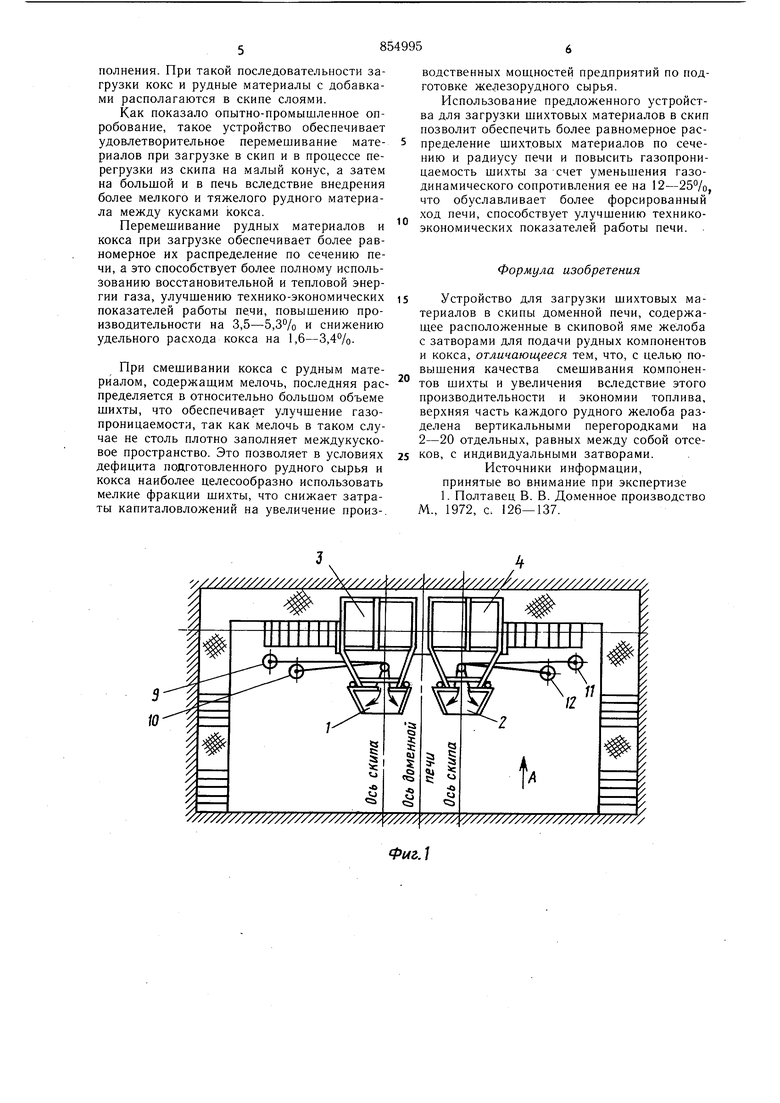

На фиг. 1 представлен общий вид установки предлагаемого устройства в скиповой ,яме; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - привода затворов отсеков.

Устройство, размещено в скиповой яме доменной печи и имеет два рудных желоба 1 и 2. Верхняя часть каждого рудного желоба выполнена в виде приемных накопителей 3 и 4j соответственно, внутренняя полость которых разделена вертикальными перегородками на 2-20 отдельных, равных между собой отсеков.

Объем каждого из отсека равен 0,05- 0,5 объема скипа. Выходные отверстия отсеков снабжены индивидуальными приводными затворами 5-8.

Такое решение обеспечивает совместную загрузку рудной сыни и кокса в Один скип при обычном режиме работы вагон-весов без увеличения числа переездов, а также размещение в накопителе порции материалов соответствующей емкости скипа, кроме того, обеспечивает механическое разделение

выгружаемой вагон-весами порции материалов на несколько равных частей и поочередную выдачу каждой из них в скип.

Днище и стенки накопителя желобов, а также перегородок и створок затворов футерованы изнутри толстостенными литыми плитами из марганцовистой стали, хорошо противостоящей истиранию. В качестве привода - затворов - может быть использован электромеханический гидравлический или пневматический привод.

В качестве примера (с.м. фиг. 3 и 4) использована система пневмопривода, как наиболее доступная и технологическая.

Затворы соединены через системы обводных блоков 9-12 гибкими связями 13-15

с раздельными контргрузами 17-20. Пневмоцилиндры 21 и 22 каждого желоба установлены с помощью щарнирных опор 23 и 24 на специальном кронщтейне 25 под днищем приемного накопителя. Штоки 26 и 27 цилиндров щарнирно соединены с рычагами 28 и 29 створок 30 и 31 затворов. Каждая створка соединена с рычагом с помощью шлицевого вала 32, кинематически связанного через зубчатые передачи 33 и 34, редуктор 35 и цепную, зубчатую или клино5 ременную передачу 36 с командоаппаратом или путевым выключателем 37, что позволяет осуществить контроль положения затворов.

Устройство работает следующим образом.

0 Рудные материалы и кокс подают мащинами периодического или непрерывного действия соответственно в накопители 3 и 4 и бункера 38. При подаче рудного материала в накопитель последний разделяется пеj регородками на 2-20 примерно равных порций, которые заполняют отсеки накопителя.В обычном состоянии затворы 5-8 удерживаются в закрытом положении через систему блоков 9-12, гибкие связи 13-16 раздельными контргрузами 17-20. При необходимости выдачи порций рудных материалов в скип 39 с помощью соответствующего пневмоцилиндра, например 21, открывается створка 30 затвора одного из отсеков и рудный ма териал в заданном количестве поступает в скип, после чего обратным ходом штока 26 створка закрывает отверстие отсека. Кокс из бункера 38 попадает на грохот-питатель. Мелкую фракцию (подрешетный продукт) собирают в бункер коксовой

0 мелочи с затвором и скипом подъемника коксовой мелочи транспортируют в мелкие бункера коксовой мелочи (на чертеже не показаны). Крупная фракция кокса (надрешетный продукт) поступает в весовую воронку 40 кокса и далее через затвор в за5 данном количестве в скип 39 скипового подъемника. Затем аналогичным образом загружают в тот же скип 39 другие порции рудных материалов и кокса до полного его заполнения. При такой последовательности загрузки кокс и рудные материалы с добавками располагаются в скипе слоями.

Как показало опытно-промышленное опробование, такое устройство обеспечивает удовлетворительное перемешивание материалов при загрузке в скип и в процессе перегрузки из скипа на малый конус, а затем на большой и в печь вследствие внедрения более мелкого и тяжелого рудного материала между кусками кокса.

Перемешивание рудных материалов и кокса при загрузке обеспечивает более равномерное их распределение по сечению печи, а это способствует более полному использованию восстановительной и тепловой энергии газа, улучшению технико-экономических показателей работы печи, повышению производительности на 3,5-5,3% и снижению удельного расхода кокса на 1,6-3,4%.

При смешивании кокса с рудным материалом, содержащим мелочь, последняя распределяется в относительно большом объеме шихты, что обеспечива ет улучшение газопроницаемости, так как мелочь в таком случае не столь плотно заполняет междукусковое пространство. Это позволяет в условиях дефицита подготовленного рудного сырья и кокса наиболее целесообразно использовать мелкие фракции шихты, что снижает затраты капиталовложений на увеличение произ-.

//////////////////// ////А////Л////А//////////////////////////

////////////////////////////// у///// у////. 0 ///////////////////////////

водственных мош,ностеи предприятии по подготовке железорудного сырья.

Использование предложенного устройства для загрузки шихтовых материалов в скип позволит обеспечить более равномерное распределение шихтовых материалов по сечению и радиусу печи и повысить газопроницаемость шихты за счет уменьшения газодинамического сопротивления ее на 12-25%, что обуславливает более форсированный ход печи, способствует улучшению техникоэкономических показателей работы печи.

Формула изобретения

Устройство для загрузки шихтовых материалов в скипы доменной печи, содержашее расположенные в скиповой яме желоба с затворами для подачи рудных компонентов и кокса, отличающееся тем, что, с целью повышения качества смешивания компонентов шихты и увеличения вследствие этого производительности и экономии топлива, верхняя часть каждого рудного желоба разделена вертикальными перегородками на 2-20 отдельных, равных между собой отсеков, с индивидуальными затворами.

Источники информации, принятые во внимание при экспертизе 1. Полтавец В. В. Доменное производство М., 1972, с, 126-137.

Фиг.1

В ид А

ФигА

Авторы

Даты

1981-08-15—Публикация

1978-06-02—Подача