(54) УСТРОЙСТВО ДЛЯ ВВОДА РАСКИСЛИТЕЛЕЙ

В КОВШ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ввода раскислителей в ковш | 1974 |

|

SU510519A1 |

| Устройство для нагрева ферросплавов | 1984 |

|

SU1191474A1 |

| Кольцевая обжиговая машина | 1971 |

|

SU438296A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОДГОТОВКИ И ПОДАЧИ ШЛАКООБРАЗУЮЩИХ СМЕСЕЙ В ПЛАВИЛЬНЫЙ АГРЕГАТ И СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1991 |

|

RU2010865C1 |

| УСТАНОВКА ДЛЯ НАГРЕВА ФУТЕРОВКИ КОВШЕЙ | 2001 |

|

RU2218240C2 |

| Устройство для подготовки и подачи раскислителей в сталеразливочный ковш | 1977 |

|

SU737472A1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ФУТЕРОВКИ КОВША | 1997 |

|

RU2124964C1 |

| Установка для сушки несгораемых пескообразных материалов | 1989 |

|

SU1719833A1 |

| Устройство для сушки сталеразливочных ковшей | 1990 |

|

SU1726124A1 |

| Круглая рекуперативная машина для обжига железорудных материалов | 1970 |

|

SU298212A1 |

Изобретение относится к черной металлургии, в частности к обработке стали в расплавленном состоянии.

По основному авт. св. № 510519 известно устройство для ввода раскислителей в ковш, содержащее камеру с шарнирно закрепленной крышкой с горелками и приводом, подвижную подину, торцовую стенку и газоотвод 1.

Однако при прокаливании раскислителей происходят непроизводительные затраты энергии. Это объясняется тем, что в процессе загрузки зоны прокаливания раскислителей необходимо поднять крышку. Горелки, находящиеся в последней, продолжают гореть, хотя в данный период их тепло не требуется и оно безвозвратно теряется. Отключение же газа недопустимо, так как Г1ри. опускании крыщки его нужно зажигать снова. Кроме перечисленного, подвод воздуха по шлангам приводит их в негодность, а высокая температура в этой зоне ускоряет этот процесс.

Цель изобретения - снижение непроизводительных затрат энергии.

Поставленная цель достигается тем, что известное устройство для ввода раскислителей в крвщ, содержащее камеру с шарнирно закрепленной крышкой, горелки со шлангами для подвода воздуха и приводом, дымоотводящий тракт, засыпную воронку, подвижную подину с Колесниковой решеткой, дополнительно снабжено регулятором подачи топлива, электрически или кинематически связанным с механизмом поворота крышки, а подвод воздуха осуществляют полыми патрубками, закрепленными соосно с осью крыщки и выполненными с возможностью их взаимного перемещения.

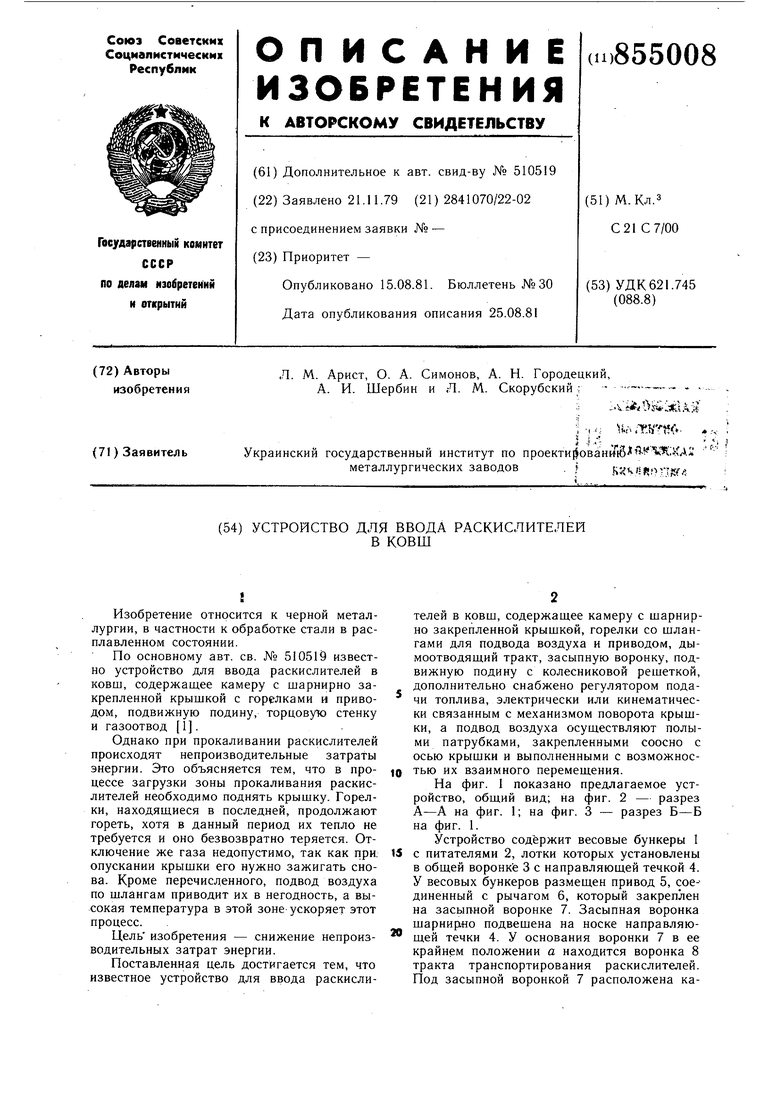

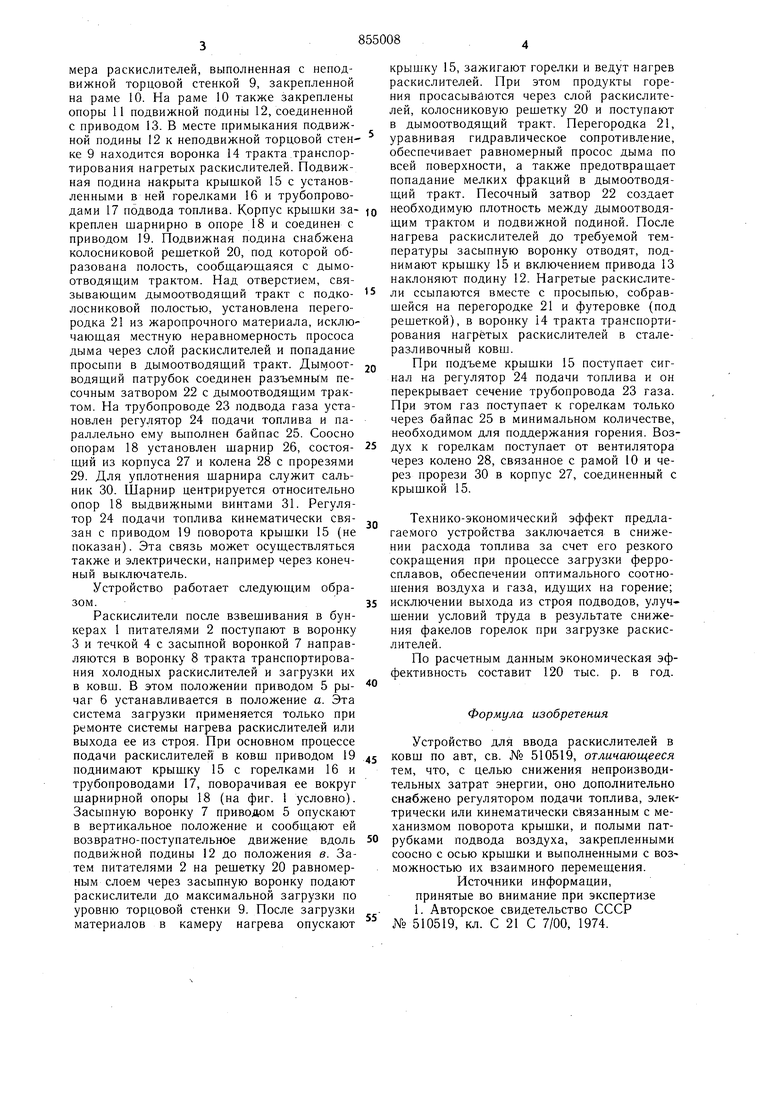

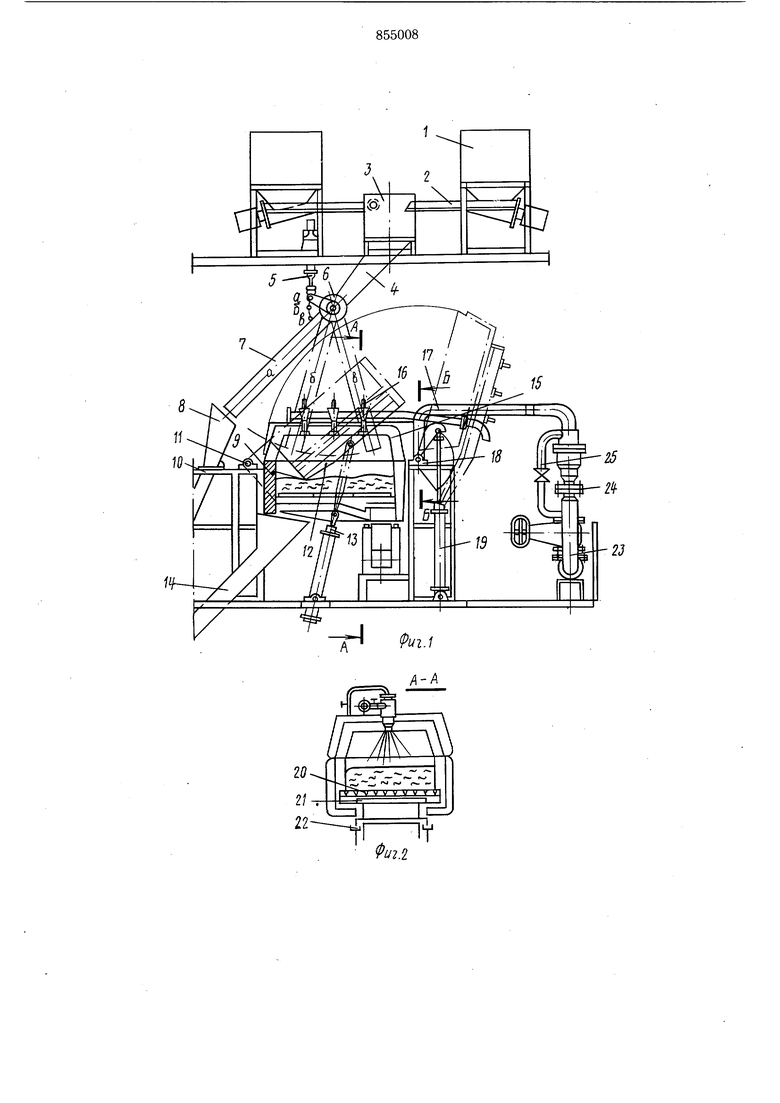

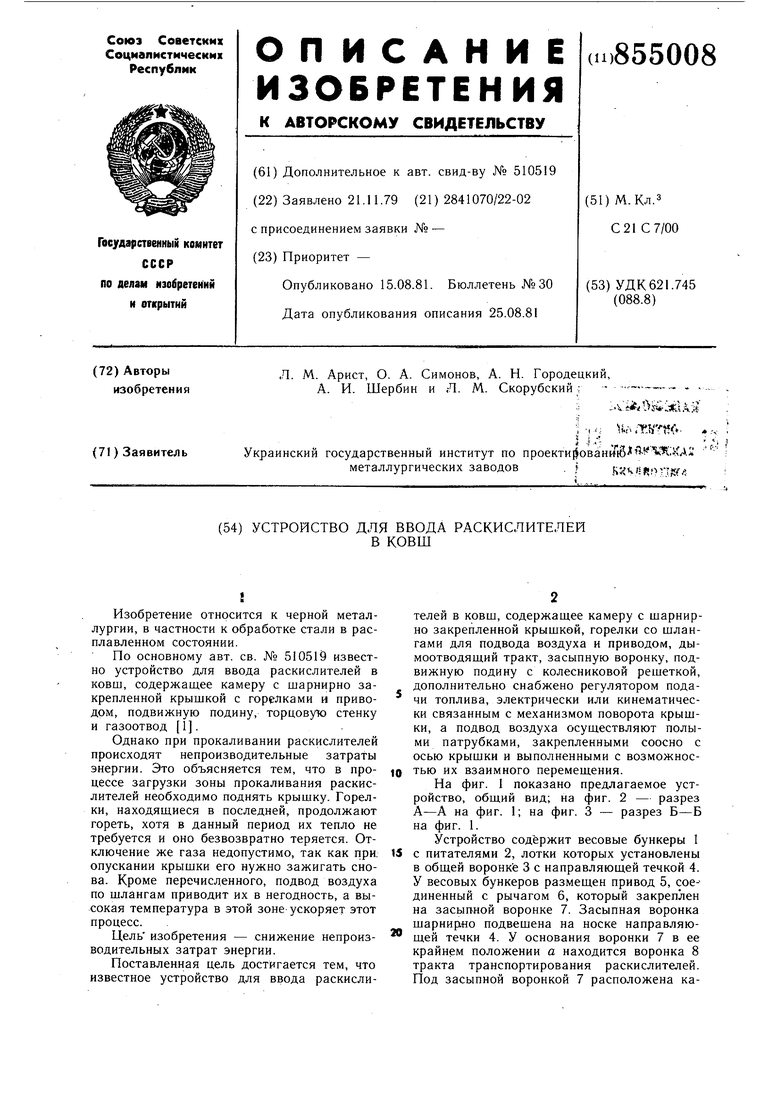

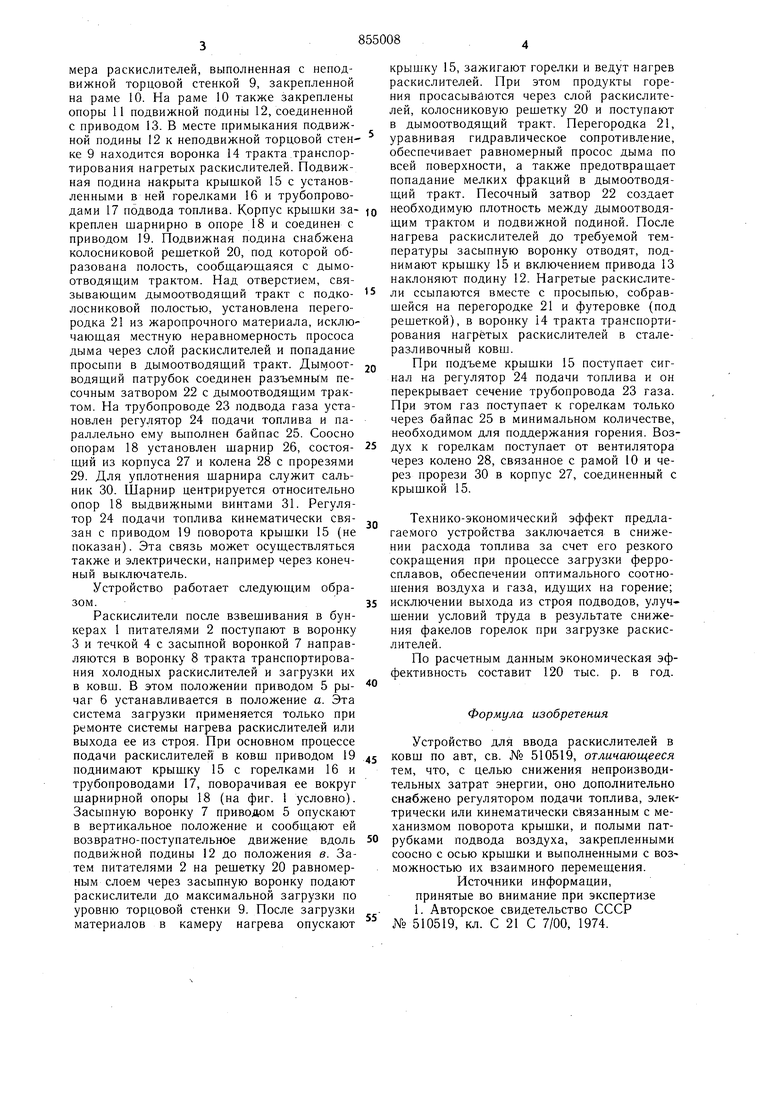

На фиг. I показано предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство содержит весовые бункеры 1 15 с питателями 2, лотки которых установлены Б общей воронке 3 с направляющей течкой 4. У весовых бункеров размещен привод 5, сое-диненный с рычагом 6, который закреплен на засьшной воронке 7. Засыпная воронка шарнирно подвешена на носке направляющей течки 4. У основания воронки 7 в ее крайнем положении а находится воронка 8 тракта транспортирования раскислителей. Под засыпной воронкой 7 расположена камера раскислителеи, выполненная с неподвижной торцовой стенкой 9, закрепленной на раме 10. На раме 10 также закреплены опоры 11 подвижной подины 12, соединенной с приводом 13. В месте примыкания подвижной подины 12 к неподвижной торцовой стенке 9 находится воронка 14 тракта транспортирования нагретых раскислителеи. Подвижная подина накрыта крышкой 15 с установленными в ней горелками 16 и трубопроводами 17 подвода топлива. Корпус крышки закреплен шарнирно в опоре 18 и соединен с приводом 19. Подвижная подина снабжена колосниковой решеткой 20, под которой образована полость, сообщающаяся с дымоотводящим трактом. Над отверстием, связывающим дымоотводящий тракт с подколосниковой полостью, установлена перегородка 21 из жаропрочного материала, исключающая местную неравномерность прососа дыма через слой раскислителеи и попадание просыпи в дымоотводящий тракт. Дымоотводящий патрубок соединен разъемным песочным затвором 22 с дымоотводящим трактом. На трубопроводе 23 подвода газа установлен регулятор 24 подачи топлива и параллельно ему выполнен байпас 25. Соосно опорам 18 установлен шарнир 26, состоящий из корпуса 27 и колена 28 с прорезями 29. Для уплотнения шарнира служит сальник 30. Шарнир центрируется относительно опор 18 выдвижными винтами 31. Регулятор 24 подачи топлива кинематически связан с приводом 19 поворота крышки 15 (не показан). Эта связь может осуществляться также и электрически, например через конечный выключатель.

Устройство работает следующим образом.

Раскислители после взвешивания в бункерах 1 питателями 2 поступают в воронку 3 и течкой 4 с засыпной воронкой 7 направляются в воронку 8 тракта транспортирования холодных раскислителеи и загрузки их в ковш. В этом положении приводом 5 рычаг 6 устанавливается в положение а. Эта система загрузки применяется только при ремонте системы нагрева раскислителеи или выхода ее из строя. При основном процессе подачи раскислителеи в ковш приводом 19 поднимают крышку 15 с горелками 16 и трубопроводами 17, поворачивая ее вокруг шарнирной опоры 18 (на фиг. 1 условно). Засыпную воронку 7 приводом 5 опускают в вертикальное положение и сообщают ей возвратно-поступательное движение вдоль подвижной подины 12 до положения в. Затем питателями 2 на решетку 20 равномерным слоем через засыпную воронку подают раскислители до максимальной загрузки по уровню торцовой стенки 9. После загрузки материалов в камеру нагрева опускают

крышку 15, зажигают горелки и ведут нагрев раскислителеи. При этом продукты горения просасываются через слой раскислителеи, колосниковую решетку 20 и поступают в дымоотводящий тракт. Перегородка 21, уравнивая гидравлическое сопротивление, обеспечивает равномерный просос дыма по всей поверхности, а также предотврашает попадание мелких фракций в дымоотводящий тракт. Песочный затвор 22 создает необходимую плотность между дымоотводящим трактом и подвижной подиной. После нагрева раскислителеи до требуемой температуры засыпную воронку отводят, поднимают крышку 15 и включением привода 13 наклоняют подину 12. Нагретые раскислители ссыпаются вместе с просыпью, собравшейся на перегородке 21 и футеровке (под решеткой), в воронку 14 тракта транспортирования нагретых раскислителеи в сталеразливочный ковш.

При подъеме крышки 15 поступает сигнал на регулятор 24 подачи топлива и он перекрывает сечение трубопровода 23 газа. При этом газ поступает к горелкам только через байпас 25 в минимальном количестве, необходимом для поддержания горения. Воздух к горелкам поступает от вентилятора через колено 28, связанное с рамой 10 и через прорези 30 в корпус 27, соединенный с крышкой 15.

Технико-экономический эффект предлагаемого устройства заключается в снижении расхода топлива за счет его резкого сокращения при процессе загрузки ферросплавов, обеспечении оптимального соотношения воздуха и газа, идущих на горение; исключении выхода из строя подводов, улучщении условий труда в результате снижения факелов горелок при загрузке раскислителеи.

По расчетным данным экономическая эффективность составит 120 тыс. р. в год.

Формула изобретения

Устройство для ввода раскислителеи в ковш по авт, св. № 510519, отличающееся тем, что, с целью снижения непроизводительных затрат энергии, оно дополнительно снабжено регулятором подачи топлива, электрически или кинематически связанным с механизмом поворота крышки, и полыми патрубками подвода воздуха, закрепленными СООСНО с осью крышки и выполненными с воз можностью их взаимного перемещения.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 510519, кл. С 21 С 7/00, 1974.

Авторы

Даты

1981-08-15—Публикация

1979-11-21—Подача