1

Изобретение относится к области черной металлургии, к оборудованию агломерационных и обжиговых машин для пронаводства железорудных окатышей.

Для существующих машин характерны недостаточная герметизация горнов, с движущейся колосниковой решеткой в значительная металлоемкость.

Предлагаемая обжиговая машина обладает повышенной герметичностью и сравнительно небольшой металлоемкостью.

Отличительная особенность предлагав мой кольцевой обжиговой машины для сыпучих материалов в частности для получения агломерата, обожженных и металлизованных окатышей, заключается в том, что ее колосниковая решетка снабжена опорными боковыми стенками и ободами в нижних частях, опирающимися на ролики, размеще ные в гидрозатворах, наружные стенки которых металлическим кожухом соединены с корпусом горна. Между гидрозатворамн по оси колосниковой решетки последовательн1 -стационарно установлены отсасывающий в нагнетающий коллекторы, 1фнчем

подколосниковые камеры, расположенные cotосно над коллекторами, закреплены на р&шетке. Колосники, образующие решетку, насажены на радиально установленные вертикальные стенки под колосниковых камер.

Входной вал привода вращения машины размешен в гндрозатворе и соединен с ободом. Двустороння разгрузка 1фодукта обеспечена установкой в разгрузочном узле машины

клинообразного ножа, за которым располо жен рыхлитель постели, выполненный в виде зубчатого валка.

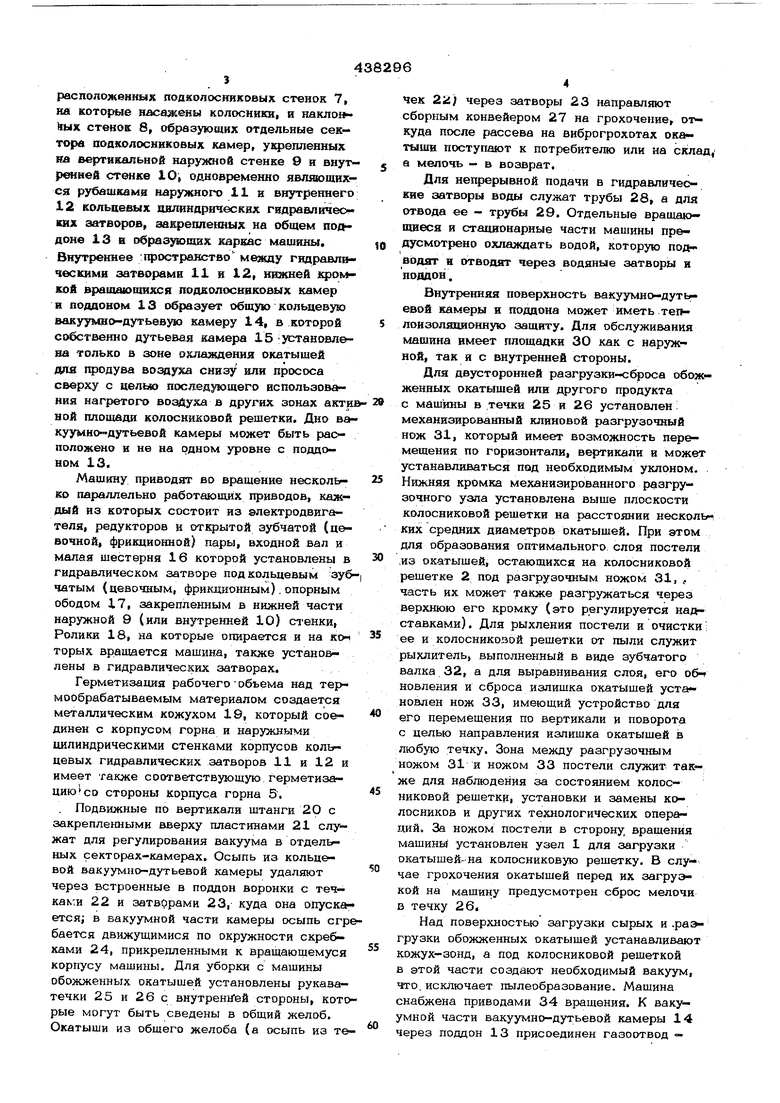

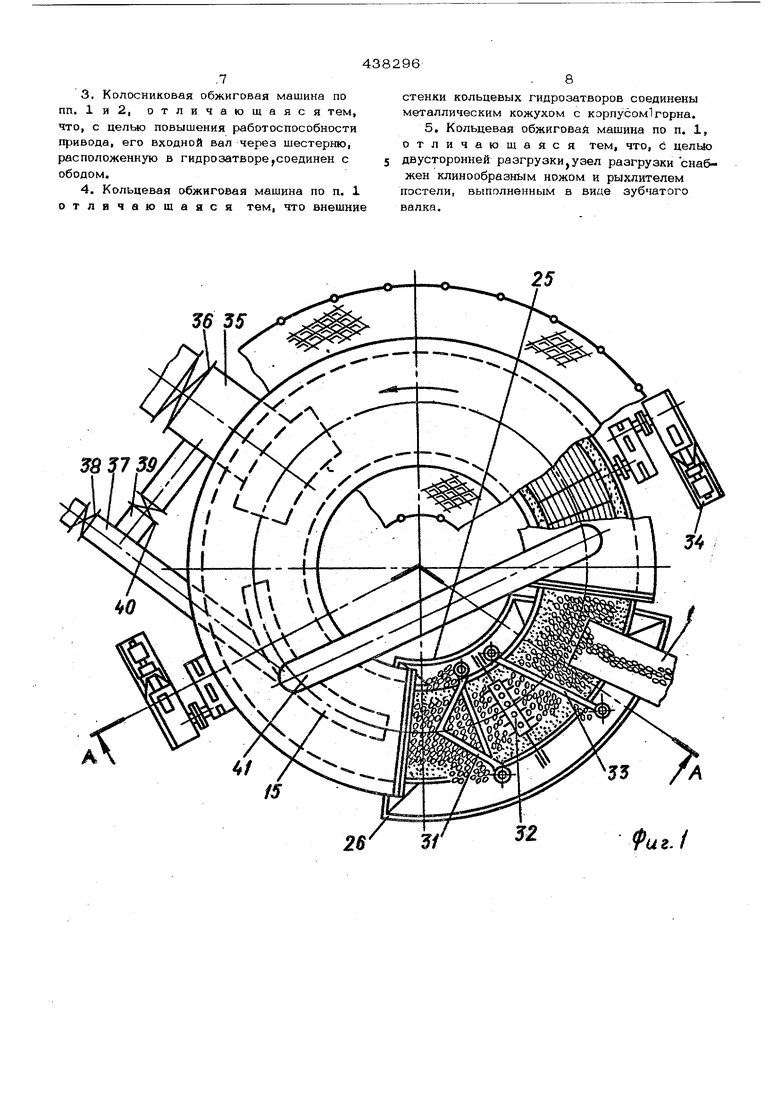

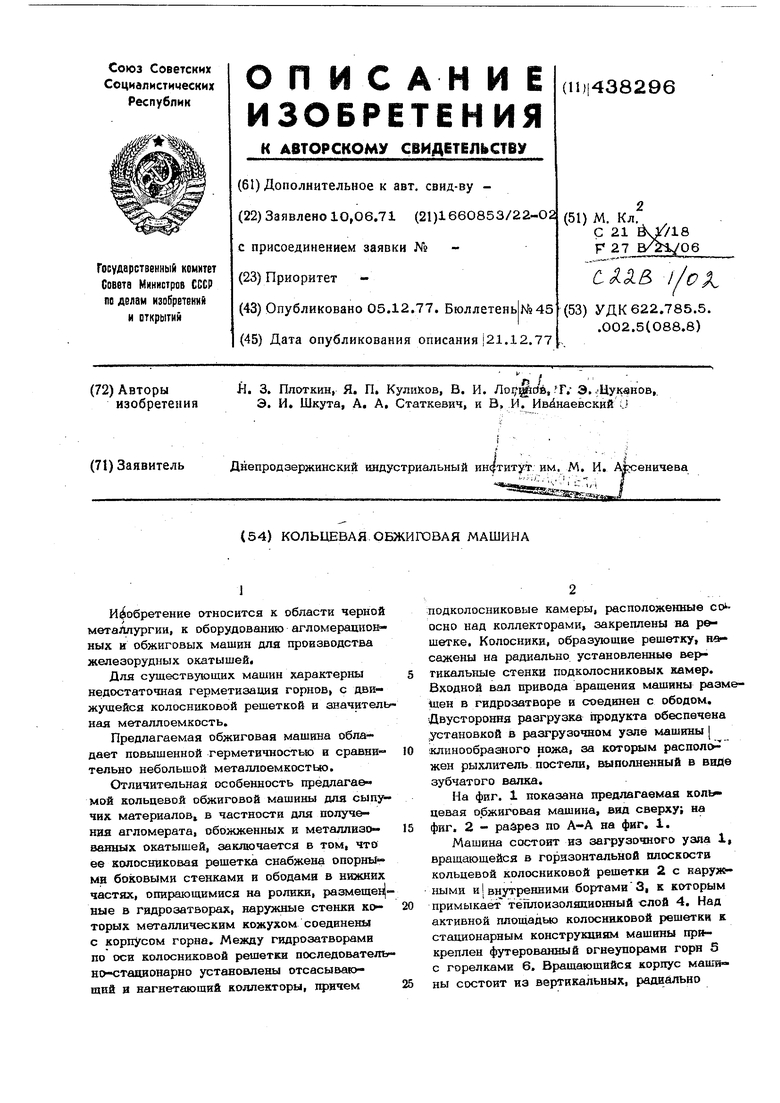

На фиг. 1 показана предлагаемая коль девая обжиговая машина, вид сверху; на

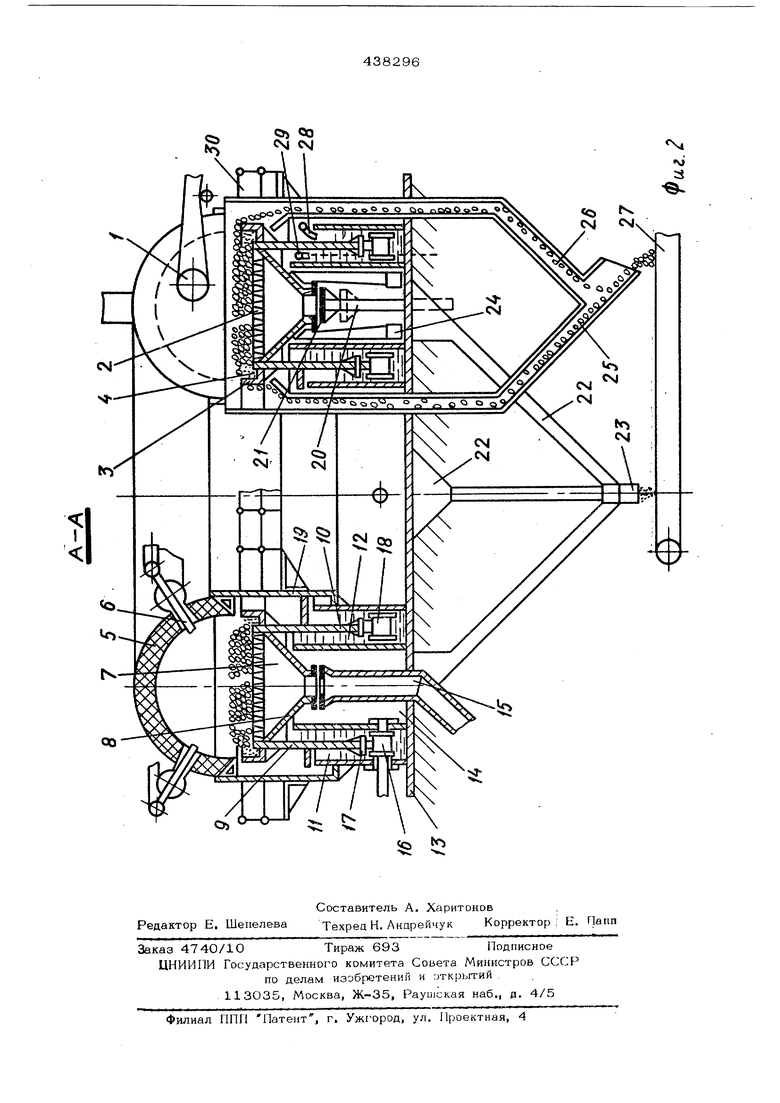

фиг. 2 - раарез по А-А на фиг. 1.

Машина состоит из загрузочного уаиа 1, вращающейся в горизонтальной плоскости кольцевой колосниковой решетки 2 с наружными и внутренними бортами 3, к которым

примыкает теплоизоляционный слой 4. Над активной плоихадью колосниковой решетки к стационарным конструкциям машины прикреплен футерованный огнеупорами горн 5 с горелками 6. Вращающийся корпус машйны состоит из вертикальных, радиально расположенных подколосниковых стенок 7, на которые насажены колосники, и пакло 11ЫХ стенок 8, образующих отдельные сектора подколосниковых камер, укрепленных на вертикальной наружной стенке 9 н внутренней стенке 10, одновременно являющихся рубашками наружного 11 и внутреннего 12 кольцевых авлиндрическвх гидравлических затворов, закрепленных на общем поддоне 13 в обраэуювгах каркас машины. Внутреннее ;пространство между гвдравл ческими затворами 11 и 12, нижней кромкой врашаюошхся подколосниковых камер и поддоном 13 образует общую кольцевую вакуумно-дутьевую камеру 14, в которой собственно дутьевая ишмера 15 -уст вовлвна только в зоне оклаждения окатышей продува воздуха снизу или прососа сверху с целью последующего использования нагретого воайуха в других зонах aKTji ной площади колосниковой решетки. Дно вакуумно-дутьевой камеры может быть расположено и не на одном уровне с поддоном 13. Машину приводят во вращение несколько параллельно работающих приводов, каждый из которых состоит из электродвигателя, редукторов и открытой зубчатой {ц&вочной, фрикционной) пары, входной вал и малая шестерня 16 которой установлены в гидравлическом затворе под кольцевым зу6 чатым (цевочным, фрикционным). опорным ободом 17, закрепленным в нижней части наружной 9 (или внутренней 10) стенки, Ролики 18, на которые опирается и на коч торых вращается машина, также установи лены в гидравлических затворах. Герметизация рабочего объема над термообрабатываемым материалом создается металлическим кожухом 19, который соединен с корпусом горна и наружными цилиндрическими стенками корпусов кол1гцевых гидр авлических затворов 11 и 12 и имеет также соответствующую герметизацию со стороны корпуса горна 5. . Подвижные по вертикали штанги 2О с закрепленными вверху пластинами 21 служат для регулирования вакуума в отдель ных секторах-камерах. Осыпь из кольцевой вакуумно-дутьевой камеры удаляют через встроенные в поддон воронки с теч- KaNH 22 и затворами 23, куда она опуска eTCHj в вакуумной части камеры осыпь сгр бается движущимися по окружности скребками 24, прикрепленными к вращающемуся корпусу машины. Для уборки с машины обожженных окатышей установлены рукаватечки 25 и 26 с внутренней стороны, кото рые могут быть сведены в общий желоб. Окатыши из общего желоба (а осыпь из те Чек 22) через затворы 23 направляют сборным конвейером 27 на грохочение, откуда после рассева на виброгрохотах окатыши поступают к потребителю или на склад, а мелочь - в возврат. Для непрерывной подачи в гидравлические затворы воды служат трубы 28, а дЛя отвода ее - трубы 29. Отдельные вращающиеся и стационарные части машины предусмотрено охлаждать водой, которую подводят и отводят через водяные затворы и поддон. Внутренняя поверхность вакуумно-дуть евой камеры и поддона может иметь тегн лоизоляционную защиту. Для обслуживания машина имеет площадки 30 как с наружной, так и с внутренней стороны. Для двусторонней разгрузки-сброса обожженных окатыщей или другого продукта с машины в течки 25 и 26 установлен: механизированный клиновой разгрузочный нож 31, который имеет возможность перемещения по горизонтали, вертикали и может устанавливаться под необходимым уклоном. Нижняя кромка механизированного разгрузочного узла установлена выше плоскости колосниковой решетки на расстоянии нескольгких средних диаметров окатышей. При этом для образования оптимального слоя постели ,из окатышей, остающихся на колосниковой решетке 2 под разгрузочным ножом 31, часть их может также разгружаться через верхнюю его кромку (это регулируется надставками) . Для рыхления постели и очистки; ее и колосниковой решетки от пыли служит рыхлитель выполненный в виде зубчатого валка .32, а для выравнивания слоя, его об- новления и сброса излишка окатышей установлен нож 33, имеющий устройство для его перемещения по вертикали и поворота с целью направления излишка окатышей в любую течку. Зона между разгрузочным ножом 31 и ножом 33 постели служит также для наблюдения за состоянием колосниковой решетки, установки и замены колосников и других технологических операций. За ножом постели в сторону, врашения машины установлен узел 1 для загрузки окатышей-на колосниковую решетку. В случае грохочения окатышей перед их загруэкой на машину предусмотрен сброс мелочи Б течку 26. Над поверхностью загрузки сырых и .раэгрузки обожженных окатышей устанавливают кожух-зонд, а под колосниковой решеткой в этой части создают необходимый вакуум, что. исключает пылеобразование. Машина снабжена приводами 34 вращения. К ваку умной части вакуумно-дутьевой камеры 14 через поддон 13 присоединен гааоотвод - 5пцик-коллектор 35 с пылевым мешком и течкой для сброса осыпи (их может быть несколько) и дроссель 36 для регулирования общего вакуумного режима в млшине. Газоотвод коллектора подведен к; пылеуло вителю, эксгаустеру-дымососу и дымоотводящей трубе. К дутьевой камере 15 при соединен от вентилятора нагнетающий поп лектор 37 с дросселем 38 для регулирования воздушного режима при охлаждении окатышей продувом воздуха снизу. При ох лаждении окатышей прососом воздуха свер ху с последующим направлением нагретого воздуха как теплоносителя в зоны акти&ной площади машины вместо вентилятора устанавливается дымосос.,Трубопровод 39 с дросселем 40 соединяют газоотвод и воздухопровод, что дает возможность манипулировать газовоздушным режимом. Нагретый воздух из зоны охлаждения окатышей направляют по горну над слоем в сторону, противополоз15ную вращению маш ны, и трубопроводом 41 - в зону подсущки и другие зоны по направлению вращения мащиньз. Кольцевая обжиговая машина для обжиг окатышей работает следующим образом. Включается электропривод 34, имеющий тонкую регулировку числа оборотов, и машина, вращаясь, заполняется при помощи загрузочного узла 1 сырыми окатышами, KOTOpbie подаются конвейерами из отделе ния окомкования. После загрузки всей Kt лосниковой решетки 2 сырыми окатышами мащину останавливают. Затем включают эксгаустер-дымосос и дросселем 36 при закрытом дросселе 38 и открытом дросселе 40 в вакуумно-дутьевой камере 14 создают необходимый вакуум. Через смотровые окна горна 5 последовательно зажиг ют горелки в направлении противоположном вращению машины, и путем регулирования температурнсн-теплового режима окатыши последовательно подсушивают, подогревают я обжигают. В этом случае процесс обжига окатышей будет последовательно завершаться также в сторону, противоположную вращению машины. После их выдержки щзи данной температуре обжига, но без перегрева колосниковой решетки, закрывают дроссель 4О, открывают дроссель 38 и воздухом, продуваемым или просасываемым через слой обожженных окатышей, последние охлаждают. Затем включают привод ма щины и начинают ее непрерывную работу. При установившемся режиме обоженные и охлажденные окатыши непрерывно разгружа клиновым разгрузочным ножом 31, установленным над колосникЪвой решеткой 2 в течки 25 и 26 на две стороны и далее конвейером 27 (вместе с просыпью из т&чек 22) подают на грохочение, где от них отделяют мелочь, возвращая ее опять в технологический процесс окомкования. Готовые окатыши после этого направляют по назначению. Часть готовых окатышей остается на колосниковой решетке под несколько подня тым над ней разгрузочным ножом 31 и пе- ресыпается через ее верхнюю кромку, образуя постель. Зубчатым валком 32 постэль подвергают рыхлению и очистке ее и колооНИКОВ от пыли, засасываемой в вакуумную камеру. Оптимальную высоту слоя постели окончательно регулируют ножом 33, а ее излишек сбрасывают в течки 25 и 26, т,е, в поток готовых окатышей. Вышедший из слоя охлаждаемых окатышей нагретый воэдух самотеком и трубопроводом 41 подводят для подсушки сырых окатышей, для горения и догорания газов (топлива) и распределяют над обжигаемым слоем как р&гулятор общего теплового режима процеоса обжига окатышей. Предлагаемая машина дает возможность вести процесс обжига окатышей сжиганием газа (топлива) над слоем, в слое, а также сжиганием топлива, накатанного на поверхность окатышей. На машине можно весть ; процессы восстановительного обжига, металлизации железорудного сырья, обжига карбонатов, а также процесс агломерации Формула изобретения 1.Кольцевая обжиговая машина для сыпучих материалов, состоящая из герметич|-. ного кожуха со|сводом,, горизонтальной колосниковой решетки, гидрозатворов, загрузочного и разгрузочного узлов, газоотсасываюших и нагнетающих коллекторов и привада вращения, отличающаяся тем, что, с целью: повышения герметичности рабочего объема, качества окатышей и производительности агрегата, колосниковая решетка снабжена опорными боковыми стенками с ободами в нижних частях, опирающимися на ролики,расзмещенные в гидрав- лических затворах, между которыми, по оси колосниковой решетки последовательно-ста ционарно установлены отсасывающий и нагнетающий коллекторы, а подколосниковые камеры, расположенные соосно им, закреплены на решетке. 2,Кольцевая обжиговая машина по п. 1, отличаю щ-аяся тем, что колосники насажены на радиально установленные вертикальные стенки подколосник.овых камер.

,7

3.Колосниковая обжиговая машина по пп. 1и2, отличающаяся тем, что, с целью повышения работоспособности привода, его входной вал через шестерню, расположенную в гидрозатворе соединен с ободом.

4.Кольцевая обжиговая машина по п. 1 отличающаяся тем, что внешние

8

стенки кольцевых гидрозатворов соединены металлическим кожухом с корпусом горна.

5. Кольцевая обжиговай машина по п. 1, отличаюшаяся тем, что, с целью двусторонней разгрузии,узел разгрузки снабжен клинообразным ножом и рыхлителем постели, выполненным в виде зубчатого валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Круглая рекуперативная машина для обжига железорудных материалов | 1970 |

|

SU298212A1 |

| Способ термической обработки железорудных окатышей | 1989 |

|

SU1629334A1 |

| Способ обжига окатышей на конвейерной машине | 1974 |

|

SU457728A1 |

| ТЕЛЕЖКА КОНВЕЙЕРНОЙ ОБЖИГОВОЙ МАШИНЫ | 1993 |

|

RU2044244C1 |

| Конвейерная обжиговая машина | 1972 |

|

SU441282A1 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

| Способ обжига окатышей на конвейерной машине | 1981 |

|

SU1010144A1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| Обжиговая тележка | 1985 |

|

SU1366835A1 |

| Кольцевая шахтная обжиговая печь | 1976 |

|

SU648807A1 |

6 55

Авторы

Даты

1977-12-05—Публикация

1971-06-10—Подача