(54) СПОСОБ МЕХАНИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механико-термической обработки полых изделий | 1975 |

|

SU538036A1 |

| СПОСОБ МЕХАНИКО-ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ НЕРЖАВЕЮЩИХ АУСТЕНИТНЫХ СТАЛЕЙ | 2005 |

|

RU2287592C1 |

| СИСТЕМЫ ХРАНЕНИЯ И ПОДАЧИ ТОПЛИВА В ВИДЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА (СПГ-ТОПЛИВА) ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ, РАБОТАЮЩИХ НА ПРИРОДНОМ ГАЗЕ | 1998 |

|

RU2208747C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2062794C1 |

| Способ механо-термической обработки изделий из стали | 1978 |

|

SU740841A1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2562598C2 |

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078835C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛА И.И.МАКСИМОВА | 1996 |

|

RU2107101C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2001 |

|

RU2176674C1 |

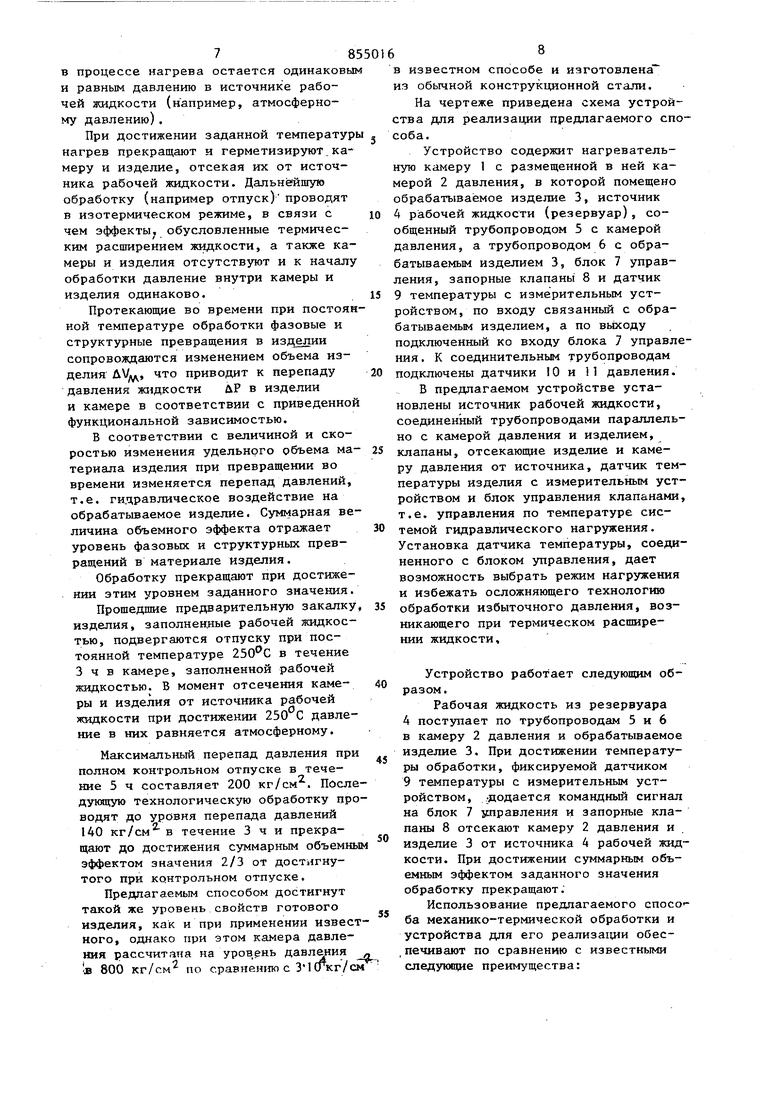

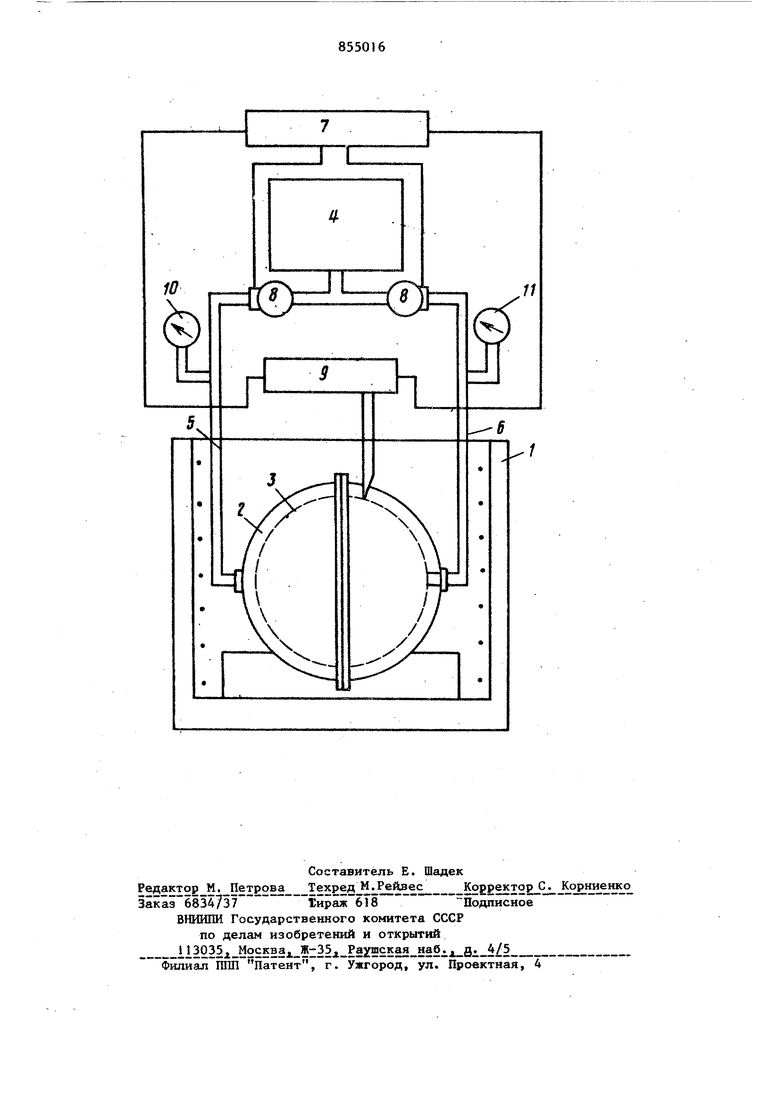

Изобретение относится к термической обработке полых металлически изделий и может быть использовано, например, при изготовлении, резерву аров и труб высокого давления. Известны способы термической обработки с одновременным механическим нагружением изделий. Так, например, используется метод механико-термичес кой обработки, при котором одновреме но с нагревом изделие подвергается обжатио на закалочном прессе растяжению специальными устройствами 2. Недостатком этих способов является то, что при нагружении изделий сложной конфигурации появляется неконтролируемое поле внутренних напря жений в изделии. Это может привести к формированию потенциальных очагов разрушения. Поэтому их используют в основном для обработки плоских изделий. Большую однородность нагружения обеспечивает способ, по которому в качестве звена, передающего усилие от нагружаемых элементов к изделию, применяется сыпучий мелкодисперсный материал. Например, пруток подвергают электроконтактному нагреву в заполненной сып5гчим материалом камере, в nojtocTb которой в процессе обра-. ;ботки вводят уплотняющие материал клинья. В данном способе конфигурация изде ЛИЙ играет меньшую роль, и давление распределяется более равномерно, чем в вышеописанных з. Однако наличие пор в сьтучем материале не обеспечивает полного контакта с изделием и искажает поле внутренних напряжений в нем. Этот недостаток устранен в способе механико-термической обработки, по которому изделие в процессе термообработки подвергают воздействию газа или жидкости под высоким давлением . 3 Недостаток такого способа заключается в том, что величину давления, создаваемого сцециальными нагнетателями , устанавливают эмпирически и сохраняют на одном уровне в процессе обработки. Технологически и аппаратурно боле простым является способ, который включает нагрев изделия, его выдержку и охлаждение под давлением рабочей жидкости, при этом нагрев осуществляют рабочей жидкостьюJ а давле ние создают ее термическим расширением при нагреве в герметичной камере без использования специальных нагнетателей. Этот способ позволяет значительно повысить физико-механкче ские свойства изделий по сравнению с известными . Однако данный способ характеризуется тем, что вел1-1чина Н скорость изменения давления рабочей жидкости определяются в основном термическим расширением рабочего тела (жидкости) и скоростью нагрева изделия. Поэтому усилия, возникающие в процессе нагружения, могут превысить уровень, необходимый для реализации оптимальных условий механико-термической обработки. Исследования показали, что для устранения этого недостатка необходимо производить нагружение в процес се отпуска со скоростью. Пропорциона ной скорости процессов в изделии, от ветственных за формирование его механических свойств. Это реализовано в способе механико-термической обработки полых изделий из стали и сплавов , включающем термообработку и де формацию приложением гидравлическог давления в процессе отпуска, причем для повьппения конструктивной прочности деформацию производят со скоростью, пропорциональной скорости изменения теплосодержания и удельного объема материала изделия, отра жающих скорость и степень протекани процессов в материале , Конструктивная прочность изделий, обработанных по такому способу, повысилась в сре нем на 16%, 6 Т. Однако сложность аппаратурного обеспечения способа несколько повысилась по Сравнению с предьщушим. Так, для программного изменения дав ления рабочей жидкости потребовался регулируемый нагнетатель, в цепь уп равления приводом которого включены анализаторы теплосодержания изделия $ датчики изменения объема изделия. Кроме того, чувствительность существующих датчиков и степень инерционности системы управления давлением не o6iспечивают достаточно точного йьтолнения программы нагружения в соответствии со скоростью и степенью изменения параметров, характеризующих процессы превращения в материале изделия. Наиболее близким к предлагаемому является способ, включающий закалку и отпуск с одновременной пластической деформацией, осуществляемой гидравлическим давлением со скоростью s пропорциональной скорос.ти изменения удельного объема материала, при котором полость изделия, прошедшего закалку, заполняют жидкостью , помещаютв заполненную жидкостью камеру, производят нагрев камеры с изделием, измеряют текущий перепад давлений в камере и изделии и заканчивают обработку по прекращении роста перепада давлений, нагревательную камеру с размещенной в ней камерой давления и обрабатываемым изделием, датчик давления, установленные на выходе камеры давления и полости изделия. Параллельно с нагревом повышается давление внутри изделия и вне его, обусловленное термическим расширением жидкости примерно на два порядка больше, чем для твердых материалов. Поскольку коэффициенты термического расширения изделия и камеры одинаковы , то давления внутри изделия и в зазоре между изделием и камерой при отсутствии превращений равны. Протекающие при повышении температуры фазовые и струк. турные превращения в изделии сопро- вождаются изменением его объема, что /лриводит к перепаду давлений жидкости внутри изделия и в зазоре между изделием и камерой за счет того, что в материале камеры таких превращений не происходит, Величина перепада давлений Д-Р связана с относительным объемньм изменением материала изделия следующей функциональной зависимостью: лр J. AVi-v /j ) f, (Ь VM V2 где Vj - объем полости внутри изделия;объем полости между изделием и камерой; объем материала изделия; tsMf изменение объема изделия пди превращении; - коэффициент сжимаемости жидкости. Таким образом, гидравлическое воздействие на обрабатываемое изделие, обусловленное перепадом давлений ЛР, изменяется одновременно с и менением величины объемных эффектов превращений и пропорционально ей. При этом не требуется отдельных уст ройств для управления величиной и скоростью указанного гидровоздейств Время окончания обработки определяю измеряя текущий перепад давлений, характеризующий изменение объема, п прекращении роста перепада давления 7 . Данный способ характеризуется следующими недостатками: поскольку в процессе нагрева камера остается герметичной, то давле ние в ней может достигать нескольки десятков килобар, что приводит к необходимости проводить обработку в специальных условиях, обеспечивающих взрывобезопасность (например в бронированной камере) и усложняет технологическую оснастку; герметичную камеру изготавливают из того же материала, что и изде лие и предварительно обрабатывают д заданного уровня свойств готового изделия (например отпускают). Это не позволяет использовать одну и ту же камеру для обработки изделий из разных материалов и с разными за данными свойствами. Кроме того, при многократном использовании заданный уровень свойств материала камеры может неконтролируемо изменяться. Многообразие приведенных способов термической обработки привело к созданию специальных устройств для их реализации, содержащих, как .правило внешней источник давления. Общим недостатком указанных устройств для термической обработки с одновременным приложением давления является то, что величина давления задается произвольно, вне связи с процессами, протекающими в материале изделия. Наиболее близкой к предлагаемому устройству является схема реализа164ции способа механико-термической обработки, включающая камеру давления, датчики давления, нагревательную камеру f. Недостаток этого устройства заключается в том, что камеру давления изготавливают из того же материала, что и изделие, обработанного до уровня свойства готового изделия. Это не позволяет обрабатывать в одной камере изделия из различных материалов. Кроме того, многократное использование камеры неконтролируемо изменяет ее свойства. При реализации технологического процесса в камере развиваются высокие (свыше 10 кг/см ) давления, чтр обусловливает повышенные требования к прочностным характеристикам камеры, например увеличение толщины стенки, и мерам по технике безопасности. Цель изобретения - упрощение технологии и расширение ассортимента обрабатываемых материалов. Поставленная цель достигается тем, что изделие и камеру соединяют параллельно трубопроводами с источником рабочей жидкости, измеряют температуру изделия, отсекают изделие и камеру давления от источника рабочей жидкости при достижении заданной температуры обработки, измеряют суммарный объемный эффект и прекращают обработку по достижении им значения, соответствующего заданному уровню фазовых и структурных превращений в материале изделия. Устройство для осуществления предлагаемого способа снабжено источником рабочей жидкости, соединенным параллельно с камерой давления и изделием трубопроводами с запорными клапанами, датчиком температуры изделия и соединенным с ним блоком управления с запорными клапанами. Операцию нагрева изделия можно осуществлять различным способом, например помещая камеру с изделием в электронагревательную печь. При разогреве камеры нагревается жидкость между стенками камеры и изделия, а также изделие и заключенная в его полости жидкость. При этом избыток жидкости, обусловленньй ее термическим расширением, поступает по трубопроводам из камеры и изделия в источник рабочей жидкости, поэтому авление жидкости в изделии и камере 7 в процессе нагрева остается одинаков и равным давлению в источнике рабочей жидкости (например, атмосферному давлению). При достижении заданной температу нагрев прекращают и герметизируют,ка меру и изделие, отсекая их от источника рабочей жидкости. Дальнейшую обработку (например отпуск) проводят в изотермическом режиме, в связи с чем эффекты, обусловленные термическим расширением жидкости, а также ка меры и изделия отсутствуют и к начал обработки давление внутри камеры и изделия одинаково. Протекающие во времени при постоя ной температуре обработки фазовые и структурные превращения в изделии сопровождаются изменением объема изделия (, что приводит к перепаду давления жидкости ЛР в изделии и камере в соответствии с приведенно функциональной зависимостью. В соответствии с величиной и скоростью изменения удельного объема ма териала изделия при превращении во времени изменяется перепад давлений, т.е. гидравлическое воздействие на обрабатьшаемое изделие. Суммарная ве личина объемного эффекта отражает уровень фазовых и структурных превращений в материале изделия. Обработку прекращают при достижении этим уровнем заданного значения Прошедшие предварительную закалку изделия, заполненные рабочей жидкостью, подвергаются отпуску при постоянной температуре в течение 3 ч в камере, заполненной рабочей жидкостью. В момент отсечения камеры и изделия от источника рабочей жидкости при достижении 250 С давле ние в них равняется атмосферному. Максимальный перепад давления пр полном контрольном отпуске в течение 5 ч составляет 200 кг/см . Посл дующую технологическую обработку пр водят до уровня перепада давлений 140 кг/см в течение 3 ч и прекращают до достижения суммарным объемн эффектом значения 2/3 от достигнутого при контрольном отпуске. Предлагаемым способом достигнут такой же уровень свойств готового изделия, как и при применении извес ного, однако при этом камера давления рассчитана на давления 1в 800 кг/см по сравнению с ЗКГкг/с 8 в известном способе и изготовлена из обычной конструкционной стали. На чертеже приведена схема устройства для реализации предлагаемого способа. Устройство содержит нагревательную камеру 1 с размещенной в ней камерой 2 давления, в которой помещено обрабатываемое изделие 3, источник 4 рабочей жидкости (резервуар), сообщенный трубопроводом 5 с камерой давления, а трубопроводом 6 с обрабатываемым изделием 3, блок 7 управления, запорные клапаны 8 и датчик 9 температуры с измерительным устройством, по входу связанный с обрабатываемым изделием, а по выходу подключенный ко входу блока 7 управления . К соединительным трубопроводам подключены датчики 10 и П давления. В предлагаемом устройстве установлены источник рабочей жидкости, соединенный трубопроводами параллельно с камерой давления и изделием, клапаны, отсекающие изделие и камеру давления от источника, датчик температуры изделия с измерительным устройством и блок управления клапанами, т.е. управления по температуре системой гидравлического нагружения. Установка датчика температуры, соединенного с блоком управления, дает возможность выбрать режим нагружения и избежать осложняющего технологию обработки избыточного давления, возникающего при термическом расширении жидкости. Устройство работает следующим образом. Рабочая жидкость из резервуара 4 поступает по трубопроводам 5 и 6 в камеру 2 давления и обрабатываемое изделие 3. При достижении температуры обработки, фиксируемой датчиком 9 температуры с измерительным устройством, додается командный сигнал на блок 7 управления и запорные клапаны 8 отсекают камеру 2 давления и изделие 3 от источника 4 рабочей жидкости. При достижении суммарным объемным эффектом заданного значения обработку прекращают. Использование предлагаемого cnocofба механико-термической обработки и устройства для его реализахщи обес,печивают по сравнению с известными следующие преимуще ств а: возможность получения высокого качества термической обработки изде лий без применения сложной технологической оснастки, рассчитанной на высокие давления и изготовленной из специально обработанных материалов, т.е. упрощение технологического процесса; возможность многократного исполь зования камеры давления для обработ ки широкого ассортимента материалов независимо от режима их обработки. Упрощение технологии и устройств а также расширение ассортимента обрабатываемых материалов приводит к повышению их эффективности. Так, на пример , только за счет уменьшения давления в камере расход материалов на изготовление камеры может быть уменьшен в несколько раз. Формула изобретения I. Способ механико-термической обработки полых изделий, включакодий закалку и отпуск с одновременной пластической деформацией, осуществл емой гидравлическим давлением со скоростью, пропорциональной скорости изменения удельного объема материала изделия, при котором в полост изделия, прошедшего закалку, закачивают жидкость, помещают в заполненную жидкостью камеру, производят нагрев камеры с изделием, измеряют текущий перепад давлений в камере и изделии и заканчивают обработку по прекращении роста перепада давлений, отличающийся тем что, с целью упрощения технологии и расширения ассортимента обрабаты.saeNoix материалов, изделие и камеру давления соединяют параллельно трубо 6JO проводами с ИСТОЧНИКОМ рабочей жидкости, измеряют температуру изделия, отсекают изделие и камеру давления от источника рабочей жидкости при достижении заданной температуры обработки, измеряют суммарный объемный эффект и прекращают обработку по достижении им значения, соответствующего заданному уровмо фазовых и структурных превращений в материале изделия. 2. Устройство для осуществления механико-термической обработки полых изделий, содержащее нагревательную камеру с размещенными в ней камерой давления и обрабатьгоаемым изделием, датчики давления, установленные на выходе камеры давления и полости изделия, отличающееся тем, что оно снабжено источником рабочей жидкости, соединенным параллель но с камерой давления и изделием трубопроводами с запорными клапанами, датчиком температуры изделия и соединенным с ним блоком управления с запорными клапанами. Источники информации, принятые во внимание при экспертизе 1.Патент Англии № 1179264, кл, С 7 N, J970. 2.Авторское свидетельство СССР 261427, кл. С 21 D 1/78, 1967. 3.Патент Англии № 1226972, 1СЛ. С 7 N, 1971. 4. Авторское свидетельство СССР 21 D 1/56, 1948. № 116988, кл. С 5. Авторское свидетельство СССР № 411139, кл. С 21 О 1/78, 1971. 6. Авторское свидетельство СССР 21 D 1/78, 1970. 345212, кл. 7. Авторское свидетельство СССР 538036, кл. С 2 D 1/78, 1975.

Авторы

Даты

1981-08-15—Публикация

1978-05-10—Подача