1

Изобретение относится к области термической обработ5Ш изделий из стали и сплавов, в частности к технологии механико- гермической обработки полых изделий, и может быть использовано при изготовлении, например, баллонов для сжатого газа, резервуаров и труб высокого давления.

Способ термической обработки с одновременным механическим воздействи- ем на изделие известен сравнительно давно и широко используется как в СССР, так и за рубежом. Так, например большое распространение получил метод механико термической обработгш, при котором из- делие одновременно с нагревом подверга- ют сжатию на закалочном прессе 11.2, ЗЗ или растяжению с помощью спедиаль- ных устройств t 1

Недостатком таких способов термообработки является тоэ что обжатие изделия рабочими элементами пресса обеспечивает механическое нагружение поверхности детали лишь в локальных контактных зонах,

размеры которых зависят от конфигурации объемных изделий.

Таким , больщая часть поверхности в процессе нагрева, выдержки и ох лаждения остается ненагруженной. Неравномерность распределения давления вызывает появление микротрещин в материале изделия и снижает качество обработки.

По этой причине описанный способ целесообразно использовать в основном для плоских изделий.

Для механико-термической обработки длинномерных изделий, например прутков, известен способ, по которому использовался мелкодиспергированный сыпучий материал в качестве передающего звена от нагружающих элементов к изделию 5.

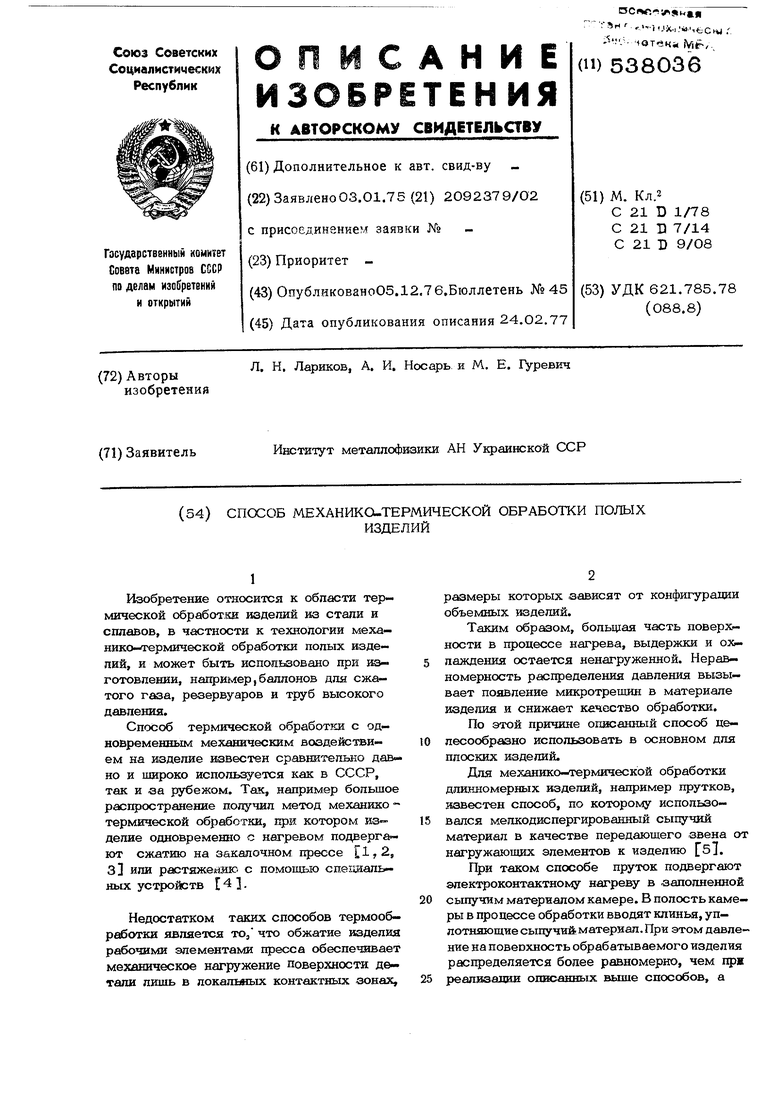

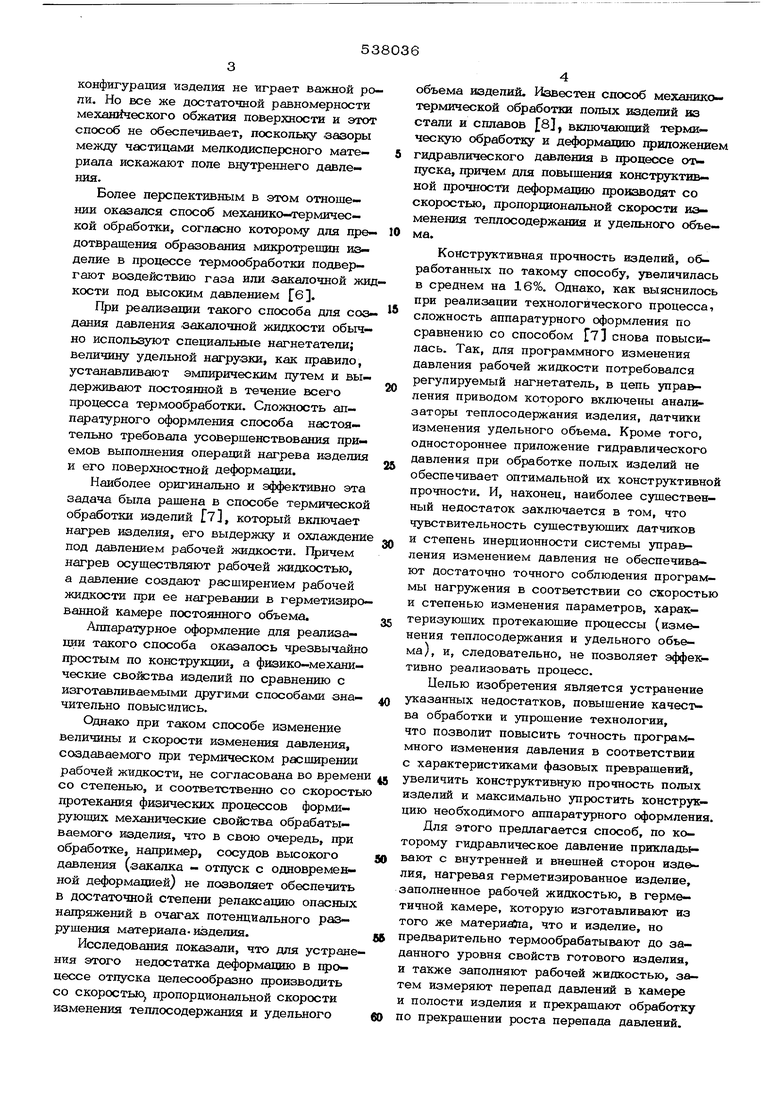

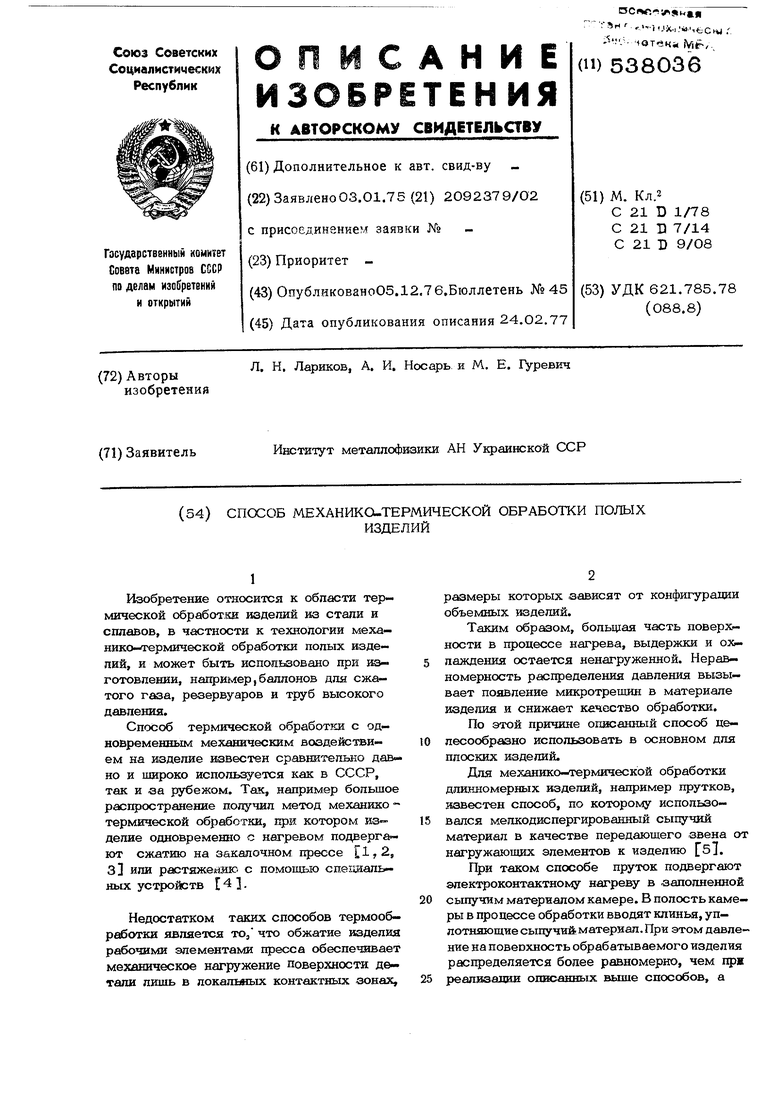

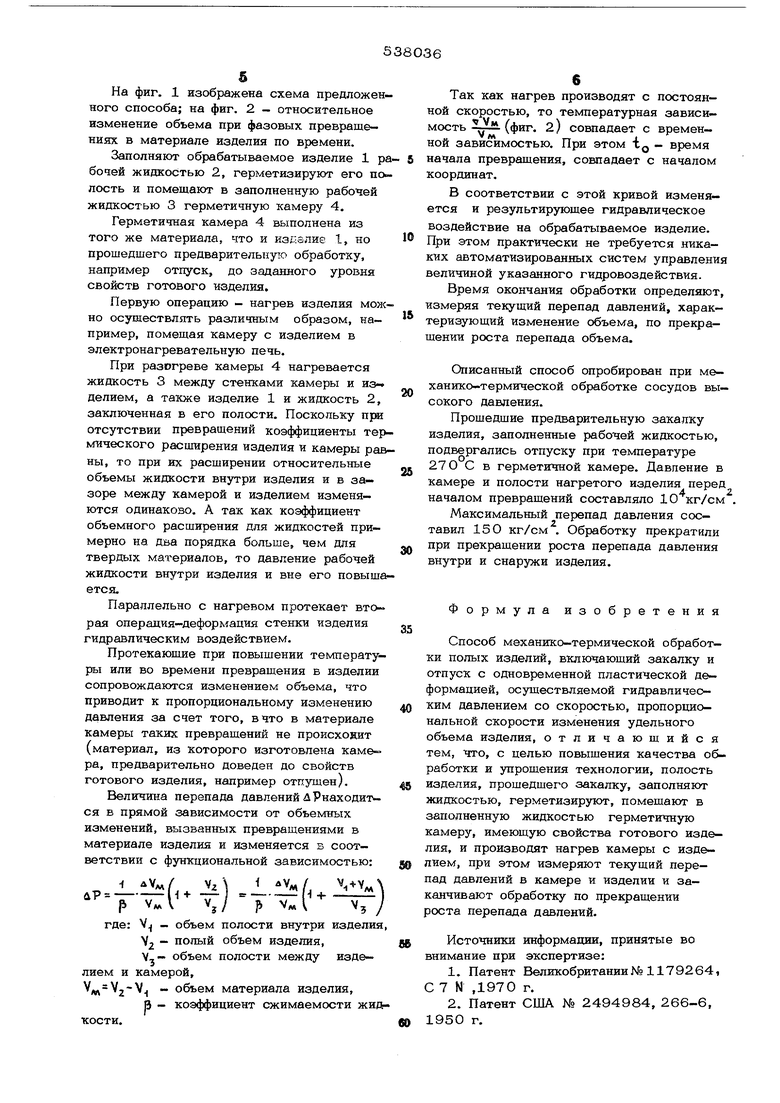

При таком способе пруток подвергают электроконтактному нагреву в заполненной сыпучим материалом камере. В полость камеры в процессе обработки вводят клинья, уплотняющие сыпучий материш. При этом давление на поверхность обрабатываемого изделия распределяется более равномерно, чем прв реал изации описанных выше способов, а конфигурация изделия не играет важной ро ли. Но все же достаточной равномерности механического обжатия поверхности и этот способ не обеспечивает, поскольку зазоры между частицами мелкодисперсного материала искажают поле внутреннего давления. Более перспективным в этом отношении оказался способ механико- гермической обработки, согласно которому для пре- дотвращения образования микротрещин изделие в процессе термообработки подвергают воздействию газа иди закалочной жи кости под высоким давлением Гб. При реализации такого способа для соз дания давления закалочной жидкости обычно используют специальные нагнетатели; величину удельной нагрузки, как правило, устанавливают эмпирическим путем и выдерживают постоянной в течение всего процесса термообработки. Сложность аппаратурного оформления способа настоятельно требовала усовершенствования приемов выполнения операций нагрева изделия и его поверхностной деформации. Наиболее оригинально и эффективно эта задача была рашена в способе термической обработки изделий fv, который включает нагрев изделия, его выдержку и охлаждени под давлением рабочей жидкости. нагрев осуществляют рабочей жидкостью, а давление создают расширением рабочей жидкости при ее нагревании в герметизиро ванной камере постоянного объема. Аппаратурное оформление для реализации такого способа оказалось чрезвычайн простым по конструкции, а физико-механические свойства изделий по сравнению с изготавливаемыми другими способами ана- чительно повысились. Однако при таком способе изменение величины и скорости изменения давления, создаваемого при термическом расщирении рабочей жидкости, не согласована во времен со степенью, и соответственно со скорость протекания физических процессов формирующих механические свойства обрабатываемого изделия, что в свою очередь, при обработке, например, сосудов вьюокого давления (закалка - отпуск с одновременной деформацией) не позволяет обеспечить в достаточной степени релаксацию опасных напряжений в очагах потенциального разрушения материала-изделия. Исследования показали, что для устране ния этого недостатка деформацию в процессе отпуска целесообразно производить со скоростью пропорциональной скорости изменения теплосодержания и удельного бъема изделий. Известен способ механикотермической обработки полых изделий из тали и сплавов 8, включающий термиескую обработку и деформацию приложением идравлического давления в процессе OTW уска, причем для повышения конструктивой прочности деформацию производят со коростью, пропорциональной скорости изменения теплосодержания и удельного объема. Конструктивная прочность изделий, обработанных по такому способу, увеличилась в среднем на 16%. Однако, как выяснилось при реализации технологического процесса, сложность аппаратурного оформления по сравнению со способом снова повысилась. Так, для программного изменения давления рабочей жидкости потребовался регулируемый нагнетатель, в цепь управления приводом которого включены анализаторы теплосодержания изделия, датчики изменения удельного объема. Кроме того, одностороннее приложение гидравлического давления при обработке полых изделий не обеспечивает оптимальной их конструктивной прочнос1и. И, наконец, наиболее существенный недостаток заключается в том, что чувствительность существующих датчиков и степень инерционности системы управления изменением давления не обеспечивают достаточно точного соблюдения программы нагружения в соответствии со скоростью и степенью изменения параметров, характеризующих протекающие процессы (изменения теплосодержания и удельного объема), и, следовательно, не позволяет эффективно реализовать процесс. Целью изобретения является устранение указанных недостатков, повышение качесрва обработки и упрощение технологии, что позволит повысить точность программного изменения давления в соответствии с характеристиками фазовых превращений, увеличить конструктивную прочность полых изделий и максимально упрюстить конструкцию необходимого аппаратурного оформления. Для этого предлагается способ, по которому гидравлическое давление прикладывают с внутренней и внешней сторон , нагревая герметизированное изделие, заполненное рабочей жидкостью, в герметичной камере, которую изготавливают из того же материала, что и изделие, но предварительно термообрабатывают до заданного уровня свойств готового изделия, и также заполняют рабочей жидкостью, затем измеряют перепад давлений в камере и полости изделия и прекращают обработку по прекращении роста перепада давленвгй. На фиг. 1 изображена схема предложен ного способа; на фиг. 2 - относительное изменение объема при фазовых превращениях в материале изделия по времени. Заполняют обрабатываемое изделие 1 р бочей жидкостью 2, герметизируют его по лость и помещают в заполненную рабочей жидкостью 3 герметичную камеру 4. Герметичная камера 4 выполнена из того же материала, что и изделие 1, но прошедшего предварительную обработку, например отпуск, до заданного уровня свойств готового изделия. Первую операцию - нагрев изделия мож но осуществлять различным образом, например, помещая камеру с изделием в электронагревательную печь. При разогреве камеры 4 нагревается жидкость 3 между стенками камеры и из-, делием, а также изделие 1 и жидкость 2, заключенная в его полости. Поскольку при отсутствии превращений коэффициенты Tef мического расширения изделия и камеры рав ны, то при их расширении относительные объемы жидкости внутри изделия и в зазоре между камерой и изделием изменяются одинаково. А так как коэффициент объемного расширения для жидкостей примерно на два порядка больше, чем для твердых материалов, то давление рабочей жидкости внутри изделия и вне его повыш ется. Параллельно с нагревом протекает вто рая операция-деформация стенки изделия гидравлическим воздействием. Протекающие при повышении температуры или во времени превращения в изделии сопровождаются изменением объема, что приводит к пропорциональному изменению давления за счет того, в что в материале камеры таких превращений не происхонит (материал, из которого изготовлена камера, предварительно доведен до свойств готового изделия, например отпущен). Величина перепада давлений Д Рнаходится в прямой зависимости от объемных изменений, вызванных превращениями в материале изделия и изменяется в соответствии с функциональной зависимостью: ,/ vH i JVVMN -r-v;:r- / r-vrj где: V объем полости внутри изделия 2 - полый объем изделия, V,- объем полости между изделием и камерой, - объем материала изделия, В - коэффициент сжимаемости жи№ Так как нагрев производят с постояной скоростью, то температурная зависимость (фиг. 2) совпадает с временой зависимостью. При этом i - время ачала превращения, совпадает с началом оординат. В соответствии с этой кривой изменяется и результирующее гидравлическое воздействие на обрабатываемое изделие. При этом практически не требуется никаих автоматизированных систем управления еличиной указанного гидровоздействия. Время окончания обработки определяют, змеряя текущий перепад давлений, харакеризующий изменение объема, по прекраении роста перепада объема. Описанный способ опробирован при механико-термической обработке сосудов высокого давления. Прошедшие предварительную закалку изделия, заполненные рабочей жидкостью, подвергались отпуску при температуре 270 С в герметичной камере. Давление в камере и полости нагретого изделия перед началом превращений составляло 10 кг/см , Максимальный перепад давления составил 150 кг/см . Обработку прекратили при прекращении роста перепада давления внутри и снаружи изделия. Формула изобретения Способ механико-термической обработки полых изделий, включающий закалку и отпуск с одновременной пластической деформацией, осуществляемой гидравлическим давлением со скоростью, пропорциональной скорости изменения удельного объема изделия, отличающийся тем, что, с целью повышения качества обработки и упрощения технологии, полость изделия, прошедшего закалку, заполняют жидкостью, герметизируют, помещают в заполненную жидкостью герметичную камеру, имеющую свойства готового изделия, и производят нагрев камеры с изделием, при этом измеряют текущий перепад давлений в камере и изделии и заканчивают обработку по прекращении роста перепада давлений. Источники информации, принятые во внимание при экспертизе: 1.Патент Великобритании № 1179264, С 7 N ,1970 г. 2.Патент США № 2494984, 266-6, 1950 г.

3.Патент ФРГ № 976794, 18 с, 9/08 1964.

4.Авторское свидетельство СССР, № 261427, С 21 D 1/78, 1967.

5.Патент Великобритании № 1226972, С 7N , 1971.

8

6. Авторское свидетельство СССР 116988, С 21 D 1/56, 1948.

7.Авторское свидетельство СССР 411139, С 21 D 1/78, 1971.

8.Авторское свидетельство СССР 345212, С 21 D 1/78, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механико-термической обработки полых изделий и устройство для его осуществления | 1978 |

|

SU855016A1 |

| Способ механо-термической обработки изделий из стали | 1978 |

|

SU740841A1 |

| Способ термической обработки детали из стали | 2022 |

|

RU2800483C1 |

| Способ термической обработки детали из стали | 2022 |

|

RU2795332C1 |

| Установка для вакуумной термической и химико-термической обработки изделий и материалов и способ вакуумной закалки металлических изделий | 2024 |

|

RU2827622C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| СПОСОБ ЗАКАЛКИ МАССИВНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1996 |

|

RU2105823C1 |

Авторы

Даты

1976-12-05—Публикация

1975-01-03—Подача