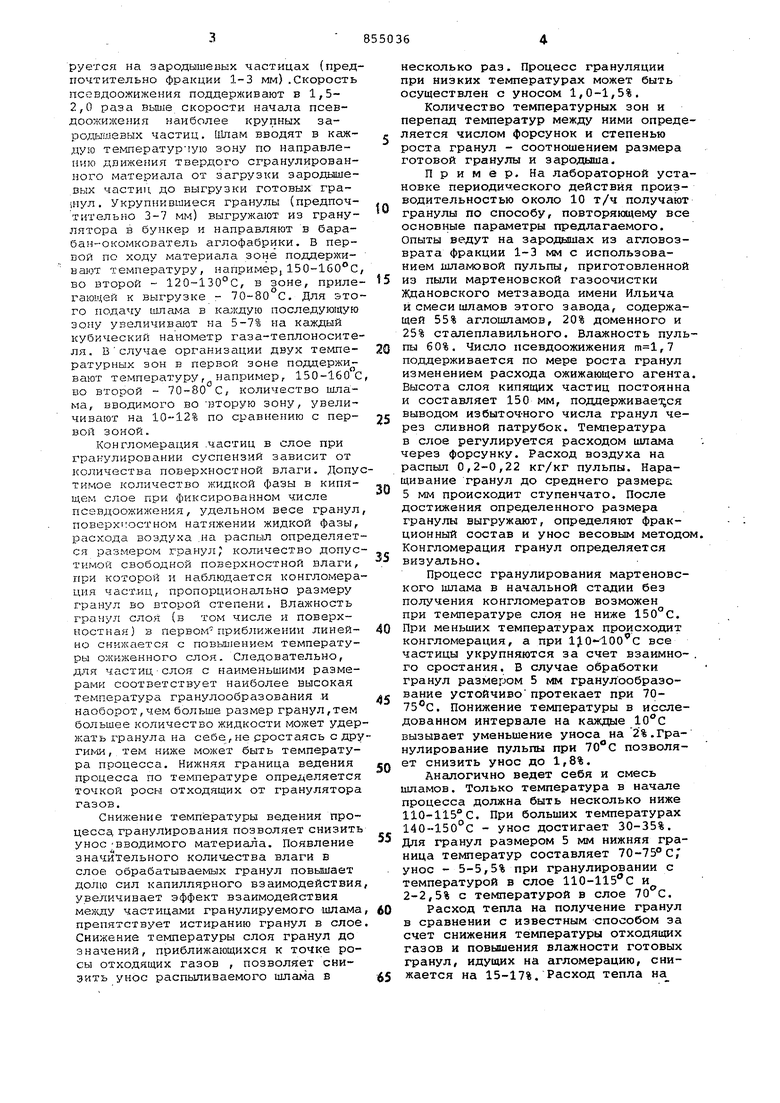

Изобретение относится к технике окускования железосодержащих материалов и может быть использовано для подготовки высоковлгисных шламов газе очисток металлургических агрегатов к утилизации. Известен способ получения окатышей, включа:ощий гранулирование железорудного материала в кипящем слое при 130-180с с введением органического связующего, причем в качестве связующего используют сульфитную барду 1. Недостатками этого способа являют ся использование при окомкованни вредных для металлургического передела добавок и повьшенный расход топ лива на процесс. Наиболее блнзким к предлагаемому по технической сущности является спо соб обработки железосодержащего шлг1м включающий его сгущение, подачу форсунками в камеру с кипящим слоем частиц и обработку горячими дымовыми газами. Шлам с содержанием твердого 300-1100 г/л вдувают по направлению движения материала в последовательно расположенные зоны, причем температура каждой последующей зоны больше предыдущей на 20-100.с, а количество вводимого шлама соответственно уменьшают на 4-10% на каждый 2. Недостатки способа заключаются в том, что процесс гранулообразования происходит при высоких температурах (до ), что приводит к перерасходу тепла дымовых газов,негативно сказывается на гранулируемости материгша, значительном уиосе растдливаемого материаша. Цель изобретения - повышение степени использования тепла дымовых га-, зов, снижение расхода зародышей и уноса распиливаемого шлама. Поставленная цель достигается тем, что согласно способу температуру в каждой последующее, зоне поддерживают на 20-100 0 ниже, чем в предццущей, а количество вводимого в зоны шлама соответственно увеличивают на 5-12% на каждай им газа. На фиг. 1 изображена схема обработки шламов; на фиг. 2 - направление вдуваиия шпамов в камеру кипящего слоя. Шлем форсунками подается в удли.ненный аппарат кипящего слоя, где |высу1.1ивается в атмосфере горячих дымовых газов и одновременно гранулируется на зародышевых частицах (предпочтительно фракции 1-3 мм).Скорость псевдоожижеиия поддерживают в 1,52,0 раза вьш1е скорости начала псевдоожижения наиболее крупных зародышевых частиц. и.1лам вводят в каждую температурчую зону по направлению движения твердого сгранулированного материала от загрузки зародышевых частиц до выгрузки готовых гра.нул. Укрупнившиеся гранулы (предпочтительно 3-7 мм) выгружают из гранулятора в бункер и направляют в барабан-окомкователь аглофабрики. В первой по ходу материала зоне поддерживают температуру, HanpHMepjISO-IGO C во второй - 120 130°С, в зоне, прилегающей к выгрузке - 70-80 С. Для зтого подачу шлама в каждую последующую зону увеличивают на 5-7% на каждый кубический нанометр газа-теплоносителя. Вслучае организации двух температурных зон в первой зоне поддержи вают температуру, например, 150-160 С во второй - 70-80 С, количество шлама, вводимого во -вторую зону, увеличивают на 10-12% по сравнению с первой зоной.

Конгломерация .частиц в слое при грг вулирований суспензий зависит от количества поверхностной влаги. Допутимое количество жидкой фазы в кипящем слое при фиксированном числе псевдоожижения, удельном весе гранул поверхностном натяжении жидкой фазы, расхода воздуха .на распыл определяется размером гранул; количество допустимой свободной поверхностной влаги, при которой и наблюдается конгломерация част.рщ, пропорционгшьно размеру гранул во второй степени. Влажность гранул слоя (в том числе и поверхностная) в первом приближении линейно снижается с повьш ением температуры ожиженного слоя. Следовательно, для частиц слоя с наименьшими размерами соответствует наиболее высокая температура гранулообразования .и наоборот,чем больше размер гранул,тем большее количество жидкости может удержать гранула на себе,не сростаясь с другими, тем ниже может быть температура процесса. Нижняя граница ведения процесса по температуре определяется точкой росы отходящих от гранулятора газов.

Снижение температуры ведения процесса, гранулирования позволяет снизить унос ;вводимого материала. Появление значительного количества влаги в слое обрабатываемых гранул повышает долю сил капиллярного взаимодействия увеличивает эффект взаимодействия между частицами гранулируемого шлама препятствует истиранию гранул в слое Снижение температуры слоя гранул до значений, приближающихся к точке росы отходящих газов , позволяет снизить унос распыливаемого шлама в

несколько раз. Процесс грануляции при низких температурах может быть осуществлен с уносом 1,0-1,5%.

Количество температурных зон и перепад температур между ними определяется числом форсунок и степенью роста гранул - соотношением размера готовой гранулы и зародыша.

Пример. На лабораторной установке периодического действия производительностью около 10 т/ч получают гранулы по способу, повторяквдему все основные параметры предлагаемого. Опыты ведут на зародышах из агловозврата фракции 1-3 мм с использованием шламовой пульпы, приготовленной из пыли мартеновской газоочистки Жйановского метзавода имени Ильича и смеси шламов этого завода, содержащей 55% аглошламов, 20% доменного и 25% сталеплавильного. Влажность пульпы 60%. Число псевдоожижения ,7 поддерживается по мере роста гранул изменением расхода ожижающего агента Высота слоя кипящих частиц постоянна и составляет 150 мм, подцерживает;ся выводом избыточ-ного числа гранул через сливной патрубок. Температура в слое регулируется расходом шлама через форсунку. Расход воздуха на распыл 0,2-0,22 кг/кг пульпы. Наращивание гранул до среднего размерг; 5 мм происходит ступенчато. После достижения определенного размера гранулы выгружают, определяют фракционный состав и унос весовым методо Конгломерация гранул определяется визуально.

Процесс гранулирования мартеновского шлама в начальной стадии без получения конгломератов возможен при температуре слоя не ниже 150°с. При меньших температурах происходит конгломерация, а при IJO-lOOc все частицы укрупняются за счет взаимного сростания. В случае обработки гранул размером 5 мм гранулообразование устойчивопротекает при 7075 с. Понижение температуры в исследованном интервале на каждые вызывает уменьшение уноса на 2%.Гранулирование пульпы при позволяет снизить унос до 1,8%.

Аналогично ведет себя и смесь шламов. Только температура в начале процесса должна быть несколько ниже 110-115°С. При больших температурах 140-150°С - унос достигает 30-35%. Для гранул размером 5 мм нижняя граница температур составляет 70-75 С, унос - 5-5,5% при гранулировании с температурой в слое 110-115 С и 2-2,5% с температурой в слое 70 С.

Расход тепла на получение гранул в сравнении с известным способом за счет снижения температуры отходящих газов и повышения влажности готовых гранул, идущих на агломерацию, снижается на 15-17%. Расход тепла на

сушку и электроэнергии на распыл циркулирующей пыли снижаются на 1-2%. Экономия тепла по предлагаемому способу составляет около 16-19% при использовании дымовых газов с температурой 550-б00с. В денежном вьфажении это составляет 0,23-0,26 руб/т гранулI При производстве 150 тыс.т гранул в год экономия составляет 35-38 тыс.р. В расчете не учтена экономия зародышевых частиц.

Формула изобретения

Сйособ обработки железосодержащих шламов, включгиощий сгущение, подачу форсунками в камеру с кипящим слоем зародышевых частиц по направлению движения материала в последователь но расположенные зоны и обработку горячими дымовыми газами, отличающийся тем, что, с целью повышения степени использования тепла дымовых газов, снижения расхода зародышевого материала и уноса распыливаемого шлама, температуру в каждой последуквдей зоне поддерживают на 20-100°С ниже, чем в предыдущей, а количество вводимого в зоны шлама соответственно увеличивают на 5-12%

0 на каждый кубический нанометр газа.

Источники информации, принятые во внимание при экспертизе

1.Авторское св1едетельство СССР

5 276986,кл. С 22 В 1/244, 1968.

2.Авторское свидетельство;СССР № 497330, кл. С 22 В 1/248, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для сушки и гранулирования материалов в кипящем слое | 1977 |

|

SU789148A1 |

| Способ обработки железосодержащего шлама | 1974 |

|

SU497338A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА | 1994 |

|

RU2082491C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ ИЗ ПТИЧЬЕГО ПОМЕТА (ВАРИАНТЫ) | 1995 |

|

RU2118629C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Способ гранулирования мелкодисперсных материалов | 2019 |

|

RU2714473C1 |

| Установка для получения гранулированных материалов | 1979 |

|

SU860854A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ | 2003 |

|

RU2226426C1 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

| ПОЛУЧЕНИЕ ГРАНУЛ УДОБРЕНИЯ С ЗАДАННЫМ РАСПРЕДЕЛЕНИЕМ ПО РАЗМЕРАМ | 2019 |

|

RU2717788C1 |

Зародышу

Вбод ш/1ана

&So3 ш/1аил / / /

tiHoStrte lojbi ui.i

(раншь Фиг.

Авторы

Даты

1981-08-15—Публикация

1979-11-01—Подача