(54) АППАРАТ ДЛЯ СУШКИ И ГРАНУЛИРСВАНИЯ

.Изобретение относится к технике сушки с одновременной гранул5щией DKJTBopoB и суспензий в кипящем слое.

Наиболее близким по технической сущности к предлагаемому является аппарат для сушки и гранулирования материалов в кипящем слое, содержащий камеру с кипящим слоем, форсунку для ввода материала в кипящий слой, имеющую корпус с соплом, трубку для ввода теплоносителя, установленную соосно форсунке ,

Недостатками этого аппарата явл$дотся значительный расход сжатого воздуха на распыл (0,4 - О,6 кг/кг жидкой фазы) и повышенный унос распыливаемого материала из слоя (около 10%).

Цель изобретения - снижение расхода сжатого воздуха на распыл и уменьшение уноса материала, вводимого в слой.

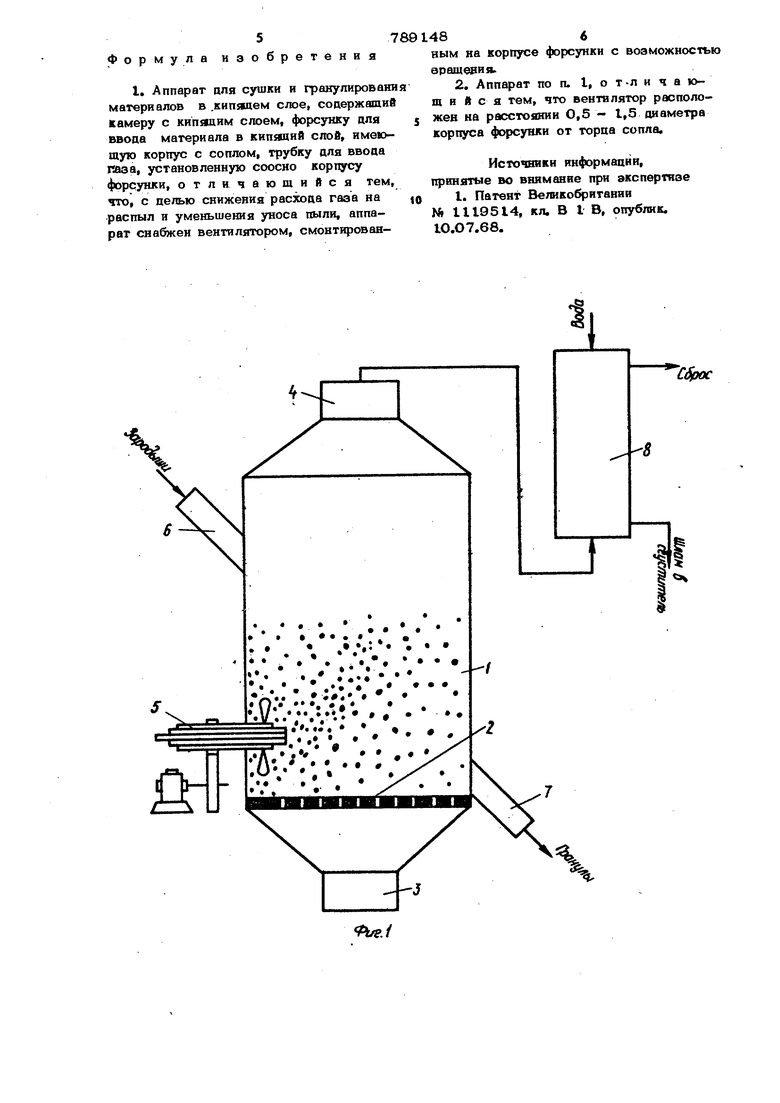

Эта цель достигается тем, что аппарат снабжен вентилятором, смонтированным на корпусе форсунки с возможностью МАТЕРИАЛСе В КИПЯЩЕМ СЛОЕ

(Вращения. Вентилятор расположен на расстоянии 0,5 - 1,5 диаметра корпуса форсунки от торца сопла.

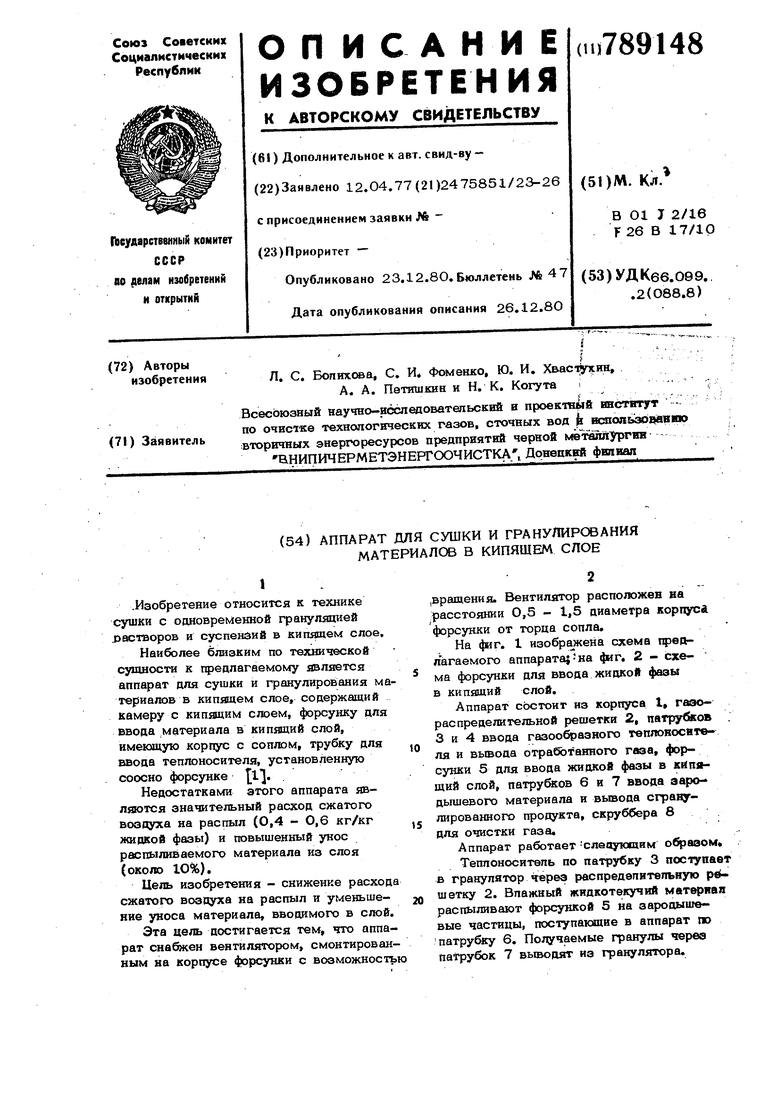

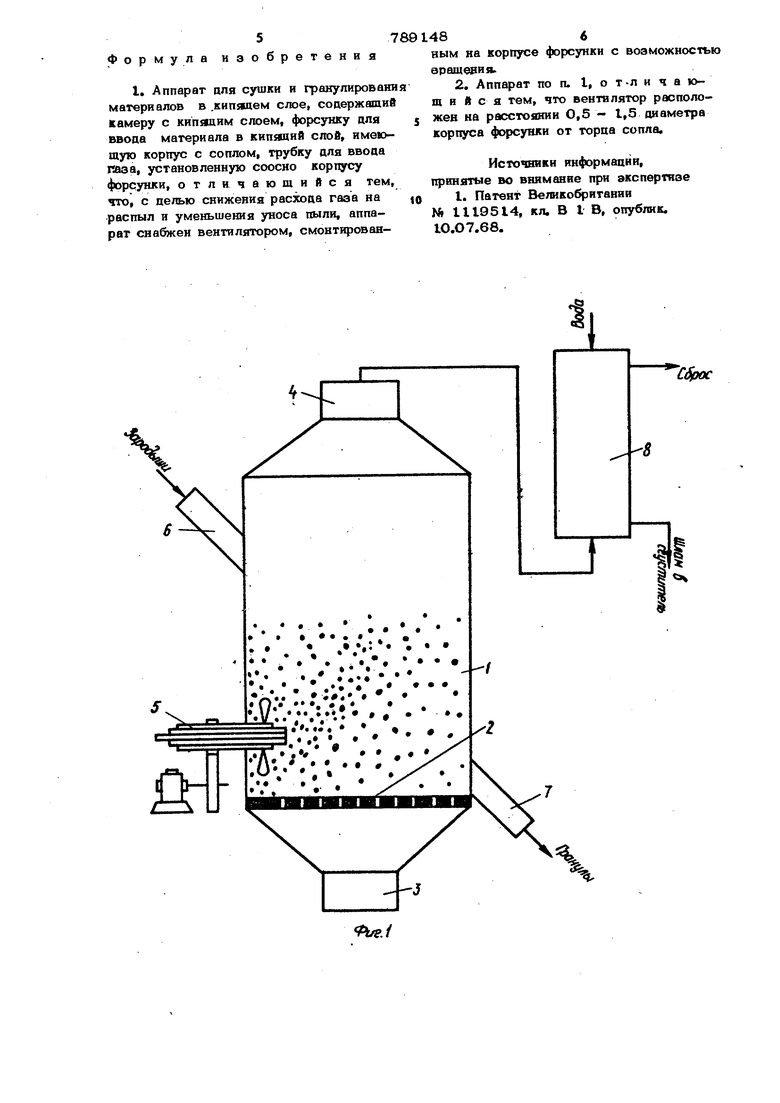

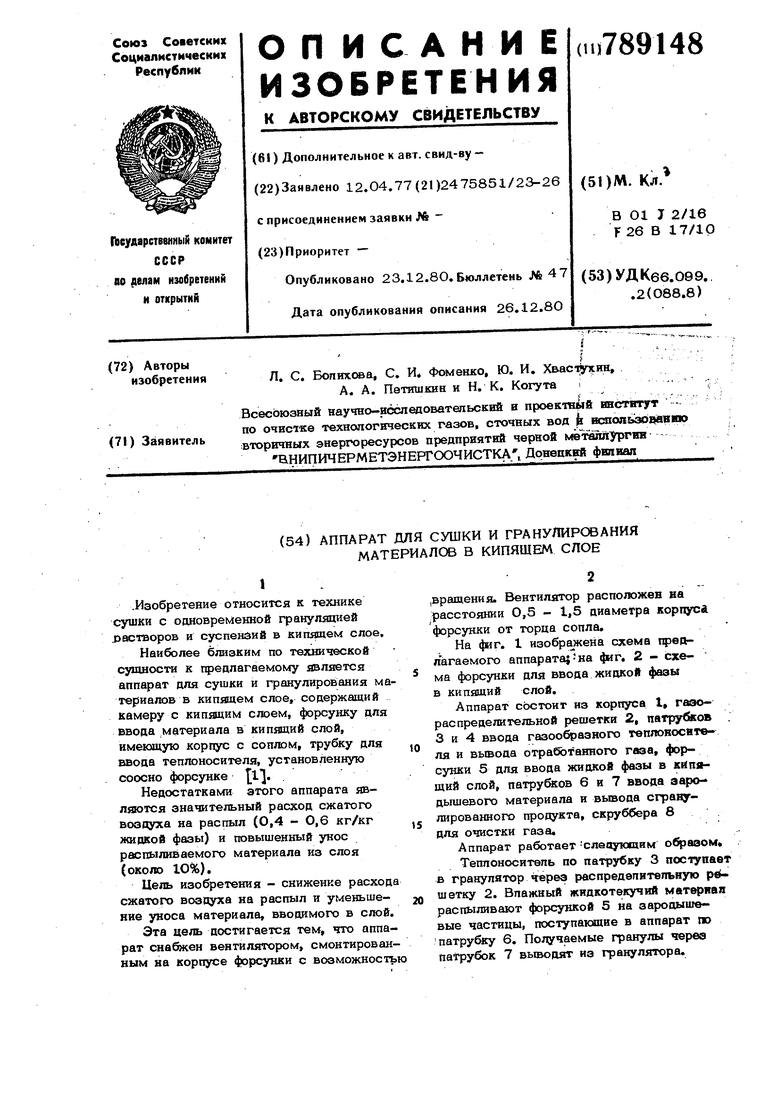

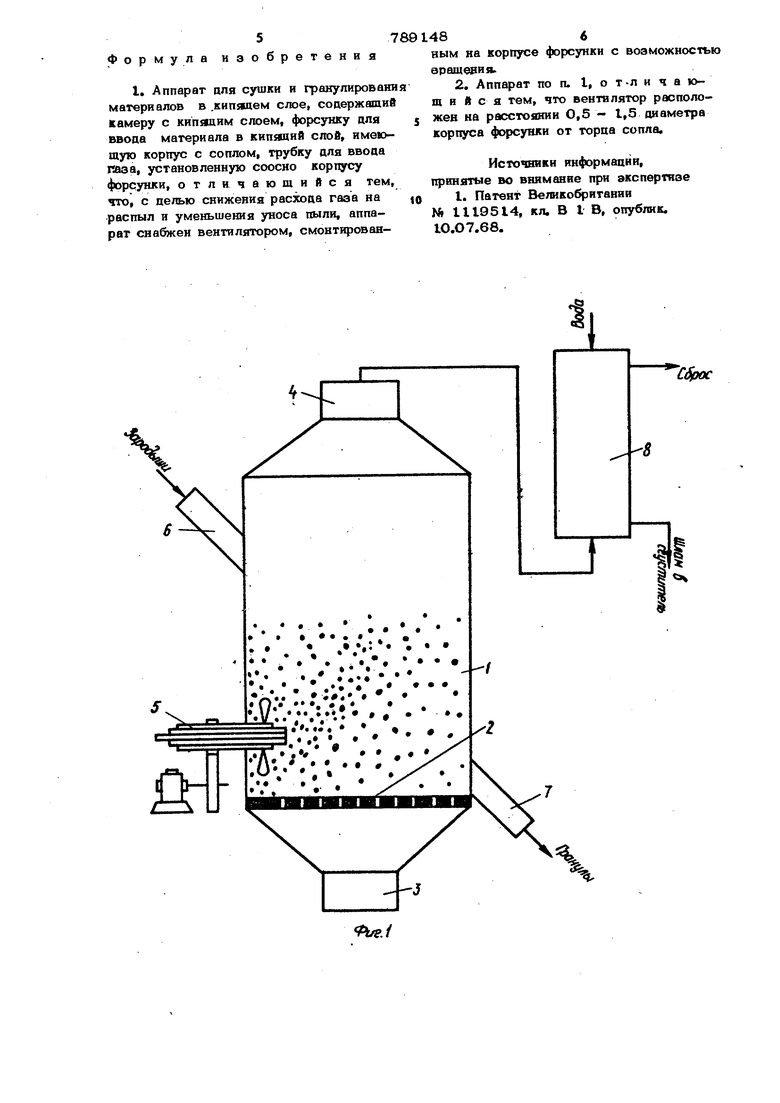

На фиг. 1 изображена схема пресь лагаемого аппарата; на фиг. 2 - схема форсунки для ввода жидкой фазы в кипящий слой.

Аппарат состоит из корпуса I газораспределительной решетки 2, патрубсов 3 и 4 ввода газообразного теплоносите10ля и вывода отработанного гюа, форсунки 5 для ввода жидкой фазы в слой, патрубков 6 и 7 ввода ааро дышевого материала и вьгаода crpaBjrлированного продукта, скруббера 8

ts для очистки газа.

Аппарат работает слецуютим образом

Теплоноситель по патрубку 3 поступает в гранулятор чгереэ распредепитепьную решетку 2. Влажный жидкотекучнй матеряая

20 распыливают форсункой 5 на зародышевые частицы, поступающие в аппарат по патрубку 6. Подучаемые гранулы через патрубок 7 выводят из гранулятор а.

Отходящие газы удаляют через патрубок 4 и очищают в скруббере 8. Уловленная пыль в виде шлама направляется на сгущение и повторное использование в процессе гранулждии. Форсунка содержит

корпус 9 с соппом, 10, сооснуго с корпусо трубку 11 для жидкой фазы, выдвинутую из корпуса, штуцер 12 для подвода жидкости, штуцер 13 для подвода воздуха, вентилятор 14, насаженный на корпус

с возможностью вращения на подшипниках 15, крышку 16 для защиты подшипников. Вентилятор соединен с электродвигателем 17 с помощью системы передач 18.

Диспергированный форсункой материал осаждается на тех зародышевых частицах, которые попадают в факел распыла. Частицы в факел распыла попадают, в основном за счет забрасывающего действия вращающегося вентилятора. Циркуляция частиц через факел распьша увеличивается в несколько раз по сравнению с известными устройствами и снижение расхода воздуха на рас пыл не приводит к локальному переувлажнению и конгломерации час тиц. Низкий расход воздуха и воздействие вентилятора на слой препятствуют образовнию пузырей в зоне ввода жидкой фазы, из-за которых и образуется повышенный унос распыливаемого материала.Минимальное расстояние от среза сопла до вентилятора, равное О,5 диаметра корпуса форсунки, выбрано из условия исключения заростания лопастей вентилятора ВВОДИМЫМ в слой материалом.

Максимальное расстояние от среза сопла до вентилятора, равное 1,5 диаметра корпуса, определяется условием эффективного использования энергии потока частиц и газа в направлении перпендикулярном движению ожижающего агента, которая имеет сравнительно небольшую составляющую. Размещение вентиляторана расстожиии более 1,5 диаметра форсун-ки приводит к заметному снижению циркуляции частиц через факел распыла конгломерации грану/1.

Процесс гранулирования с предлагаемой форсункой был испытан на опытной .установке. Гранулировались глины, бокситы, золы ТЭС (теплоэлектростанций) и шлам мартеновской печи.

Фракционный состав твердого вещества в мартеновском шламе представлен соотношением количества частиц (масс.% и диаметра (мкм):

0,07: 1,3; 0,07-0,1:2,0; 0,1-0,2 :ll,7 0,2-0,3: 13,0;q3-0/l:ll,0;0,4-0,6:

20,О;-0,6-0,8: 11,0; 0,8-1,О:8,О; + 1,0:22,0.

Влажность пульпы 65%, .температура дымовых газов, вводимых под решетку 450-500 С. В слое поддерживают температуру 150 С, размер зародышевых частиц 1-Змм, материалом зародышей является агломерат - спеченный железный концентрат и руда в смеси с флюсующими добавками, соотношение веса зародышевых частиц к весу твердого в пульпе 1,5-7, высота кипящего слоя 300-350 мм, расстояние от форсунк до решетки 70мм, расход сжатого воздуха на форсунку 0,4 кг/кг пульпы, скорость ожижающего газа на свободное сечение реактора 1,9-2,0 м/с, средний размер выгружаемых гранул 3,5-4 мм (основная масса гранул укладывается в размеры 1-5 мм).

Унос пыли составляет 11%.

Содержание пыли в отходящих газах 6,7 г/нм .

Фракционный состав пыли представлен соотношением количества частиц (масс.%) и диаметра (мм): , 14 : :15,21; О,14-О,О7 : 45,33- 0,О7 : :47,35.

Производительность по гранулируемом материалу 57 кг/ч.

В опытах используют форсунку с внешним диаметром 20 мм. Размер лопасти насаженного на форсунку вентилятора сотавляет 50 мм. Скорость вращения вен.тилятора - 27О об/мин,

При включении вентилятора и при расходе воздуха на распыл 0,4 кг/кг шлама унос .распыливаемого материала8,5 - 9%.

При включенном вентиляторе и при расходе воздуха на распыл 0,1 кг/кг шлама унос - 7%,

В случае работы без вентилятора с расхо.лм воздуха на распыл О, I кг/кг шлама процесс грануляции осуществить не удалось. На распределительную решетку выпадают конгломераты, которые нарушают режим псевдоожижения и со временем образуют козел.

Внедрение изобретения для грануляции шлемов на установке производительностью 200 т/сут сухих гранул позволяет снизить загрязнение окружакацей среды и получить годовой экономический эффект за счет сокращения пылеуноса и снижения расхода воздуха на распыл гранулируемого материала. 57 Формула изобретения 1. Аппарат для сушки и гранулировани материалов в .ккпяаем слое, содержащие камеру с кипяцим слоем, форсунку для ввода материала в кипяпий слой, имеющую корпус с соплом, трубку для ввода газа, установленную соосно корпусу форсунки, отличающийся тем, что, с целью снижения расхода газа на распыл и уменьшения уноса пыли, аппарат снабжен вентилятором, смонтирован486ным на корпусе форсунки с возможностью вращеявя. 2. Аппарат по п. 1, о т-л и ч а ющ и и с я тем, что вентилятор расположен на рЕЮСтоянии 0,5 - 1,5 диаметра корпуса форсунки от торца сопла. Источники информации, принтов во внимание при экспертизе I. Патент Великобритании tSt 1119514, кл. В I В, опублик. IO.O7.68.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки железосодержащих шламов | 1979 |

|

SU855036A1 |

| Способ гранулирования материалов в кипящем слое | 1986 |

|

SU1386281A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152247C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| Способ приготовления керамзитовой загрузки для фильтров очистки воды | 1989 |

|

SU1803169A1 |

| Аппарат для гранулирования материала в псевдоожиженном слое | 1987 |

|

SU1604456A1 |

| Способ обработки железосодержащего шлама | 1974 |

|

SU497338A1 |

| Способ получения гранулированных сложных минеральных удобрений | 1983 |

|

SU1153971A1 |

| Способ распылительной сушки | 1979 |

|

SU840630A1 |

| СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2006 |

|

RU2324125C1 |

«

. I

...v;

..

;

. . . -

., о, . П. ,

1/..;. .

ШЛ:-: / . .

.../;

лСГПФ; --/.--/х

Р- V, У ITl

I1 Д1:f

..

-/ #

/

us.2

Авторы

Даты

1980-12-23—Публикация

1977-04-12—Подача