Изобретение относится к металлургии, в частности к подготовке металлургического сырья и переплаву в агр гат ах, применяемых в черной металлургии. Известны составы шихт для получения окатышей, основными ингредиентами которых являются железорудный материал и флюс 1. Наиболее близким к изобретению по технической сущности и достигаемому результату является шихта, в состав которой входит, вес.%: железорудный материал 95-70, флюс (доломит) 3-15, глиноземистая руда 2-15. Приведенная щихта позволяет производить окатыши с содержанием железа 61-65% при услоэии применения обогащенных руд в виде: концентратов 2 , Однако приготовление таких концентратов требует значительных экономических затрат на горнообогатительные процессы с целью увеличения в руде содержания железа в виде окис лов . Несмотря на применение высокообогащенных железорудных материалов достичь содержания железа более 65-7 в окатышах не представляется возможным в связи с наличием в этих материалах железа в виде окислов и значительного содержания пустой породы. Цель изобретения - получение окатышей с высокими металлургическими свойствами. ., Поставленная цель достигается тем, что , содержащая железорудный материал, флюс и глиноземистую РУДУ/ дополнительно содержит металлическую фракцию топливного шлака, крупностью 0,01-15 мм, при следующем соотношении компонентов, вес.%: Металлическая фракция топливного шлака 2-35 Флюс (доломит)3-15 Глиноземистая руда 2-15 Железорудный материал Остальное Метал.г1ическая фракция топливного шлака содержит следующие элементы, вес.%. углерод 0,2-2; кремний 8-40, марганец 0,1-2; никель 0,1-2; железо и примеси редких редкоземельных и благородных метгшлов - остальное. Введение металлической фракции топливного шлака в шихту позволяет резко обогатить ее железом и другими полезными элементами и, соответственно, окатыши в связи с высоким процентным содержанием их в водимой фракции, находящихся в виде сплава. Использоват«ив этой фракции приводит к удешевлению шихты, поскольку специальных затрат на ее изготовление не производится.

. Металлическая Фракция образуется в процессе сжигания твердого топлива например на тепловых электростанциях, и затраты требуются только на отделение ее от золы.

При введении только железорудного материала аналогичной степени обогащения шихты и окатышей получить невозможно в связи с содержанием в этом материале железа и других.элементов в виде окислов. Обогащение окатышей позволяет повысить производительност плавильных агрегатов за счет повыиенного содержания в окатыиах металлического железа в виде частиц, а такж окислов железа и других полезных элементов.

Пределы ввода в шихту металлической фракции топливного шлака определяются количеством содержащегося в железорудных составляющих железа.

при использовании высокообогащенных железорудных составляющих (содержани железа, например, более 60-63%) -ее вводят в шихту на нижнем пределе,. , например 2-17 вес.%, а железорудные составляющие - на верхнем пределе, т.е. до 100% включительно с флюсом. В противном случае металлическую топливного ишака вводят на верхнем пределе до 35% нижнего. Пределы ввода глиноземистой руды и флюса определяются основностью агломерата.

Металлическая фракция топливного шлака смешивается с железорудным материалом в процессе приготовления шихты. В качестве флюсующей добавки используются известняк, доломит, ожелезненная или обычная известь, измельченные до заданной крупности в мельницах различного типа (шаровых стержневых и др.).

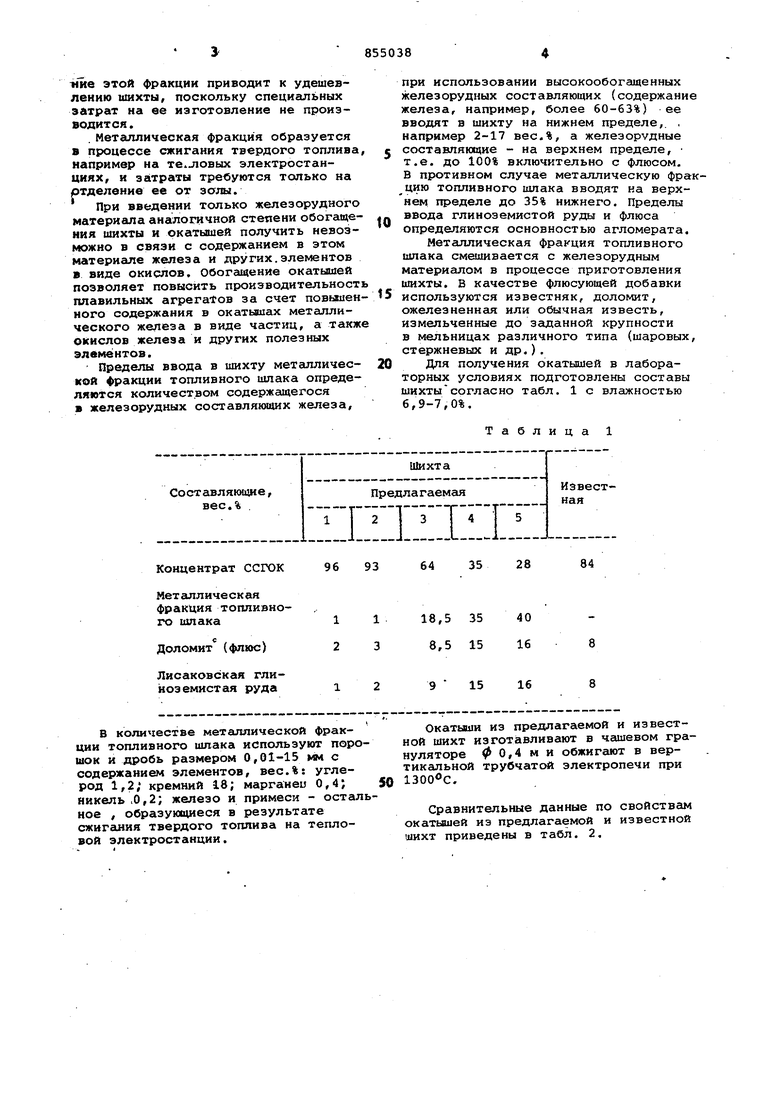

Для получения окатышей в лабораторных условиях подготовлены составы шихтысогласно табл. 1 с влажностью 6,9-7,0%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| Шихта для производства железорудных окатышей | 1989 |

|

SU1731846A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОКАТЫШЕЙВПТБФОНД тттш | 1973 |

|

SU435276A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2007 |

|

RU2342439C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1993 |

|

RU2041964C1 |

| МЕТАЛЛИЧЕСКИЙ КОНЦЕНТРАТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2044075C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2008 |

|

RU2359041C1 |

96 93 64 35 28

1 1 18,5 35 40 23 8,5 15 16

В количестве металлической фракции топливного шлака используют порошок и дробь размером 0,01-15 мм с содержанием элементов, вес.%: углерод 1,2; кремний 18; марганеи 0,4; 50 никель .0,2; железо и примеси - остальное , образующиеся в результате сжигания твердого топлива на тепловой электростанции.

84

15

16

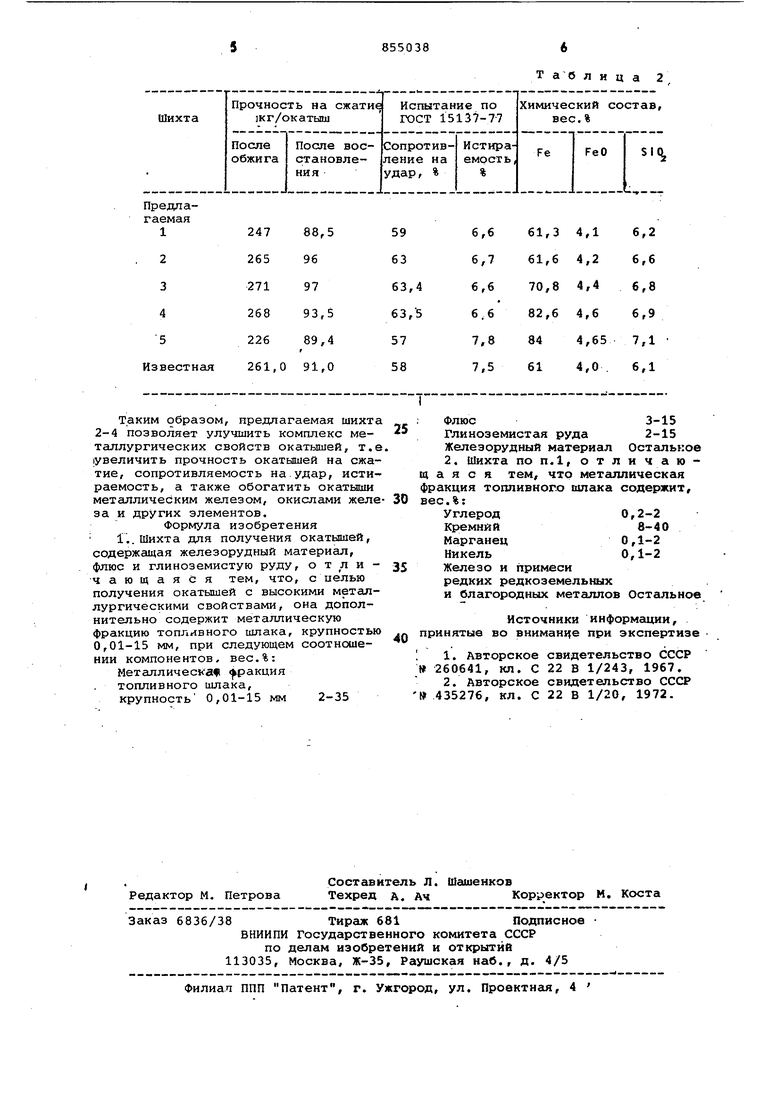

Окатыши из предлагаемой и известной шихт изготавливают в чашевом грануляторе 0 0,4 ми обжигают в вертикальной трубчатой электропечи при .

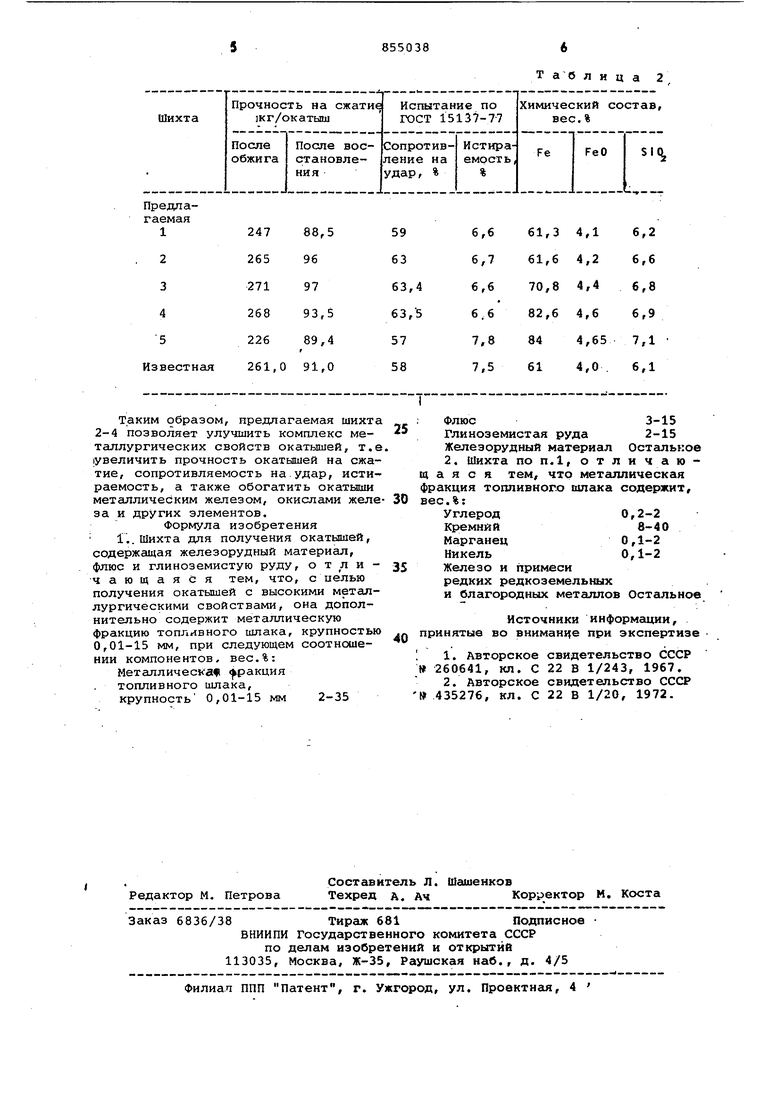

Сравнительные данные по свойствам окатьаией из предлагаемой и известной шихт приведены в табл. 2.

таллургических свойств окатышей, т.е увеличить прочность окатышей на сжатие, сопротивляемость на удар, истираемость, а также обогатить окатыши металлическим железом, окислами железа и других элементов.

Формула изобретения

1,. Шихта для получения окатьашей, содержащая железорудный материал, флюс и глиноземистую руду, отличающаяся тем, что, с целью получения окатышей с высокими металлургическими свойствами, она дополнительно содержит металлическую фракцию топливного шлака, крупностью 0,01-15 мм, при следующем соотношении компонентов, вес,%:

Meтaлличecкaf акция

топливного шлака,

крупность 0,01-15 мм 2-35

Т а б л и

ц а

Железорудный материал Осталькое 2, Шихта ПОП.1, отличающаяся тем, что металлическая фракция топливного шлака содержит,

вес.%:

Углерод0,2-2

Кремний8-40

Марганец0,1-2

Никель0,1-2

Железо и примеси

редких редкоземельных

и благородных металлов Остальное

Источники информации, принятые во вниман1{е при экспертизе

2, Авторское свидетельство СССР №435276, кл. С 22 В 1/20, 1972.

Авторы

Даты

1981-08-15—Публикация

1978-07-24—Подача