Изобретение относится к литейному производству и может быть использова но для модифицирования жидкого чугуна и стали. Известен модификатор р. следующего состава, вес.%: Магний12 Снлйкокальций 38 Ферросилиций 50 Однако для обработки чугуна этим модификатором требуется повышенная температура (не менее ), так как при меньшей его температуре на поверхности модификатора образуется тугоплавкий шлак, состоящий в основном из оксидоь кальция, магния, крем ния, который препятствует равномерному испарению магния. При этом происходит зашлаковывание устройств введения модификатора в чугун. Процесс модифицирования становится нестабильным и увеличенным во времени Усвоение магния низкое и не превышает 30%. Цель изобретения - повышение степени усвоения магния и механических свойств чугуна. Поставленная цель достигается тем что модификатор, содержащий магний, силикокальций, ферросилиций, дополн тельно содержит графит, карналлит и цериевый мишметалл при следующем их соотношении, Bec.%t Магний4-12 Силикокальций 16-20 Силикомишметалл 6-9 Графит3-15 Карналлит 5-10 Ферросилиций Остальное Содержание магния в предлагаемом модификаторе более низкое, чем в известном. Это объясняется наличием в его составе цериевого мишметалла и карналлита, которые наряду с магнием являются активными глобуляризаторами графита.С другой стороны,уменьшенное количество магния в составе модификатора увеличивает степень его усвоения чугуном. Содержание силикокальция в предлагаемом модификаторе низкое, так как в этих пределах он не препятствует равномерному испарению магния и растворению цериевого мишметалла. Силикомишметалл в указанных пределах нёшболее благоприятно уменьшает отбел в структуре чугула,.способствует уменьшению влияния демодифицируюцих элементов и т.д.

Дополнительное введение графита а состав модификатора позволяет увеличивать число центров кристаллизации чугуна, что способствует однородности структуры чугуна.

Карнгшлит, находящийся в составе предлагаемого кодификатора, перехо. дя в шлак,, уменьшает угар магния, повышая тем самым степень его усвоения; является хорошим низкохемпературным растворителем шлака, способствует равномерному испарению магния и повьшает стабильность процесса модифицирования.

Так как карналлит растворяет тугоплавкий шлак при более низкой температуре, чем температура его плавления, то отпадает необходимость модифицировать чугун при высоких температурах перегрева.

Модификатор выполняется в виде механической смеси.

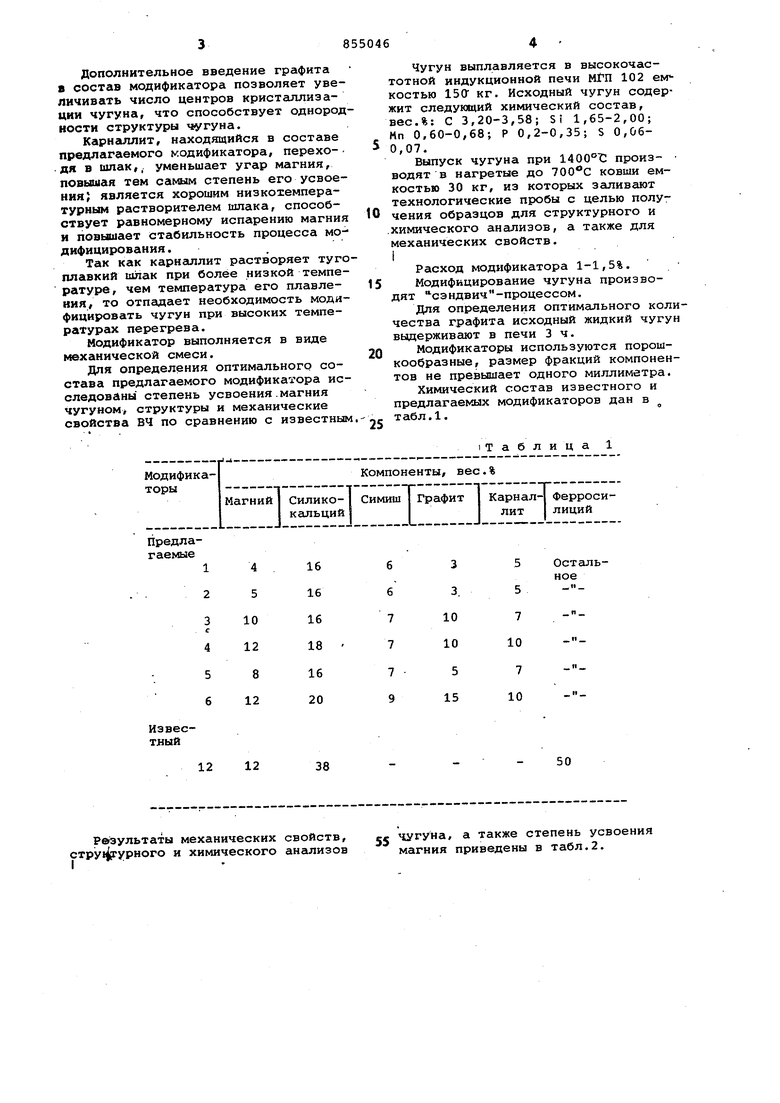

Для определения оптимального состава предлагаемого модификатора исследованы степень усвоения.магния Чугуном, структуры и механические свойства ВЧ по сравнению с известным

Чугун выплавляется в высокочастотной индукционной печи МГП 102 ем костью 150 кг. Исходный чугун содержит следующий химический состав, вес.%: С 3,20-3,58; Si 1,65-2,00; Мп 0,60-0,68; Р 0,2-0,35; S 0,065 0,07.

Выпуск чугуна при 1400°С произ- водятв нагретые до ковши емкостью 30 кг, из которых заливают технологические пробы с целью получения образцов для структурного и .химического анализов, а также для механических свойств. I

Расход модификатора 1-1,5%. 5 Модифицирование чугуна производят сэндвич -процессом.

Для определения оптимального количества графита исходный жидкий чугун выдерживают в печи 3 ч. Q Модификаторы используются порошкообразные, размер фракций компонентов не превышает одного миллиметра.

Химический состав известного и предлагаемых модификаторов дан в табл.1.

(Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1982 |

|

SU1097701A1 |

| Модифицирующая смесь | 1983 |

|

SU1125276A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| Модифицирующая смесь | 1982 |

|

SU1027261A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2001 |

|

RU2196186C1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1152970A1 |

| Модификатор | 1980 |

|

SU943315A1 |

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Модифицирующая смесь | 1986 |

|

SU1317031A1 |

10 12

16 18

16 20

8 12

Известный

12

12

38

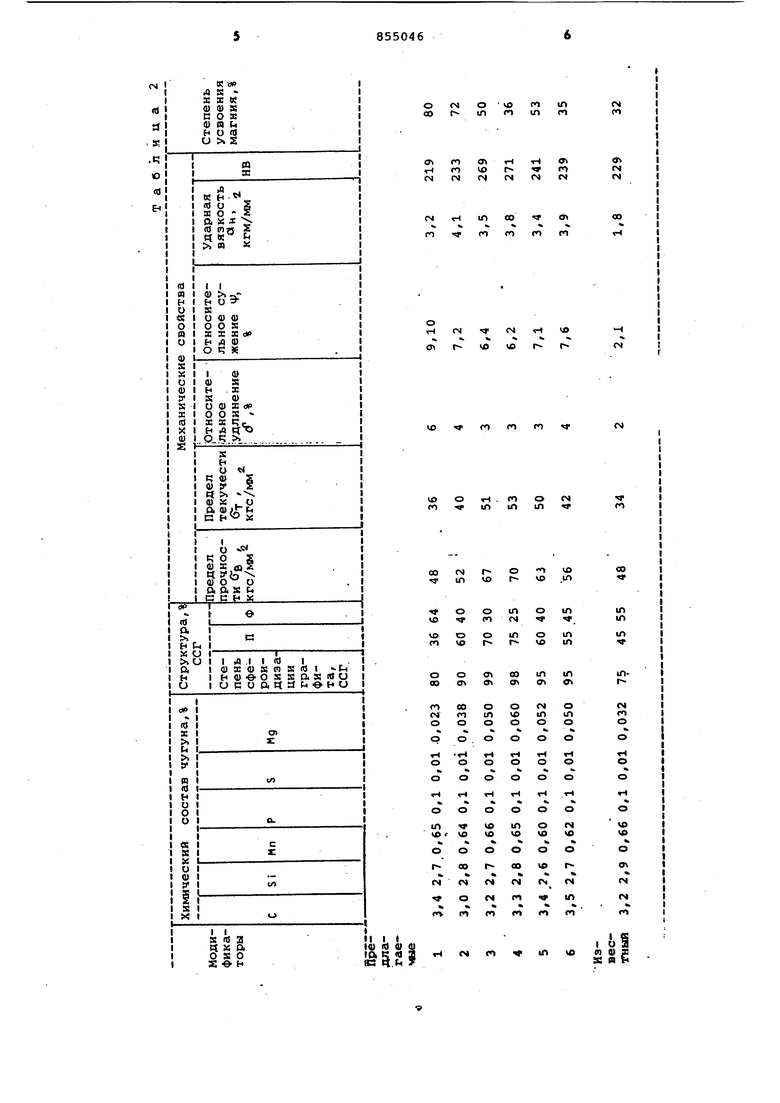

Результаты механических свойств, струфгурного и химического анализов

7 7

10 10

7 10

« -.

5 15

7 10

- -

50

чугуна, а также степень усвоения магния приведены в табл.2.

ш го

го

о

VO

N«

л

U1

гш

го

OV

ft

at VO

г (S

го

сч

CN

N

CN

tH

00

ю п

оо

0

го

го

го

«

VO

CN

м

т

Й

г

КС

t

го го

гм

VO

о iH

м

го

о

«

ГО

1Л 1Л

|Л

CO

VO

о го

г to

in

VO

1Л

о

«л гм

о

in in

in

РО

in in

о о

о

о г1Л

in

VO

г 400

in

0

inо

If}

О) о

в t

Or

0

о 04 о

«о

о т

N V0 in in

01

ГО

о

о 000

о о

о о

о о

о о

о о

т-(

ч

гч

VO VO

in |в

о vt

о

ЧО

VO

VO

ъ

о оо

о г«

о г

о оч

о

о оо

VO

«

N N fS

сч in fn

04

о

о го ч

Г4

CN го

го

. l

т 9) X

«t in

VO

еч го

s я ь 78 Механические свойства ВЧ определиются в литом состоянии. Проведеииые сравнительные испытаВИЯ показывают, «то модифицирование чугуна предлагаемым модификатором по сравнению с известным обеспечивает увеличение степени усвоения магния и повышение механических свойств чугуна. В модификаторе 1 содержание наиболее активных компонентов взято на нижнем уровне, тем не менее для него хадрактерка высокая степень усвоения магния, а полученный с его помощью высокопрочный чугун при равной с известным прочности на разрыв имеет более высокий предел текучести и большую пластичность. 50468 Формула изобретения Кодификатор для получения высокопрочного чугуна, содержащий магний, силикокгшьций, ферросилиций, о т личаюадийся тем, что, с повышения степени усвоения 5магния и механических свойств чугуна, дополнительно содержит силикомишметалл, графит и карналлнт при следующем соотношении компонентов, вес.%: 10 Магний4-12 Силикскальций 16-20 Силикомишметалл 6-9 Графит3-15 Карнгшлит5-10 15 Ферросилиций Остгшьноё Источники информации, принятые во внимание при экспертизе 1. Ващенко К.И. и др. Магниевый чугун. Машгиз, 1960, с.7.

Авторы

Даты

1981-08-15—Публикация

1979-09-28—Подача