(54) ЭЛЕКТРОЛИТ КДЦМИРОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО КАДМИРОВАНИЯ | 1967 |

|

SU196508A1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

| Кислый электролит кадмирования | 1976 |

|

SU800246A1 |

| ЭЛЕКТРОЛИТ КАДМИРОВАНИЯ | 1999 |

|

RU2153029C1 |

| Способ электроосаждения защитных кадмиевых покрытий (варианты) | 2017 |

|

RU2644639C1 |

| Блескообразующая добавка к сернокислымэлЕКТРОлиТАМ КАдМиРОВАНия | 1979 |

|

SU829726A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ КАДМИЯ НА СТАЛЬ | 2008 |

|

RU2398917C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ КАДМИЯ | 2005 |

|

RU2338814C2 |

| ЭЛЕКТРОЛИТ КАДМИРОВАНИЯ И СПОСОБ НАНЕСЕНИЯ КАДМИЕВЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2008 |

|

RU2353713C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО КАДМИРОВАНИЯ | 1966 |

|

SU184089A1 |

1

Изобретение относится к гальванотехнике, в частности к электролитам для нанесения Зсццитно-декоративных кадмиевых покрытий.

Известен электролит кадмирования, содержащий сернокислые кадмий и аммоний, уротропин, диспергатор НФ-А, стабилизирующую добавку Oj.,-10. Из этого электролита получают качественные и равномерные покрытия толщиной до 30 мкм на рельефных поверхностях -1.

Однако данный электролит имеет низкую производительность (скорость охлаждеиия равна 24-35 мкм/ч), узкий диапазон рабочих плотностей тока, при которых получают мелкозернистые и равномерные покрытия.

Цель изобретения - расширение диапазона плотности.тока.

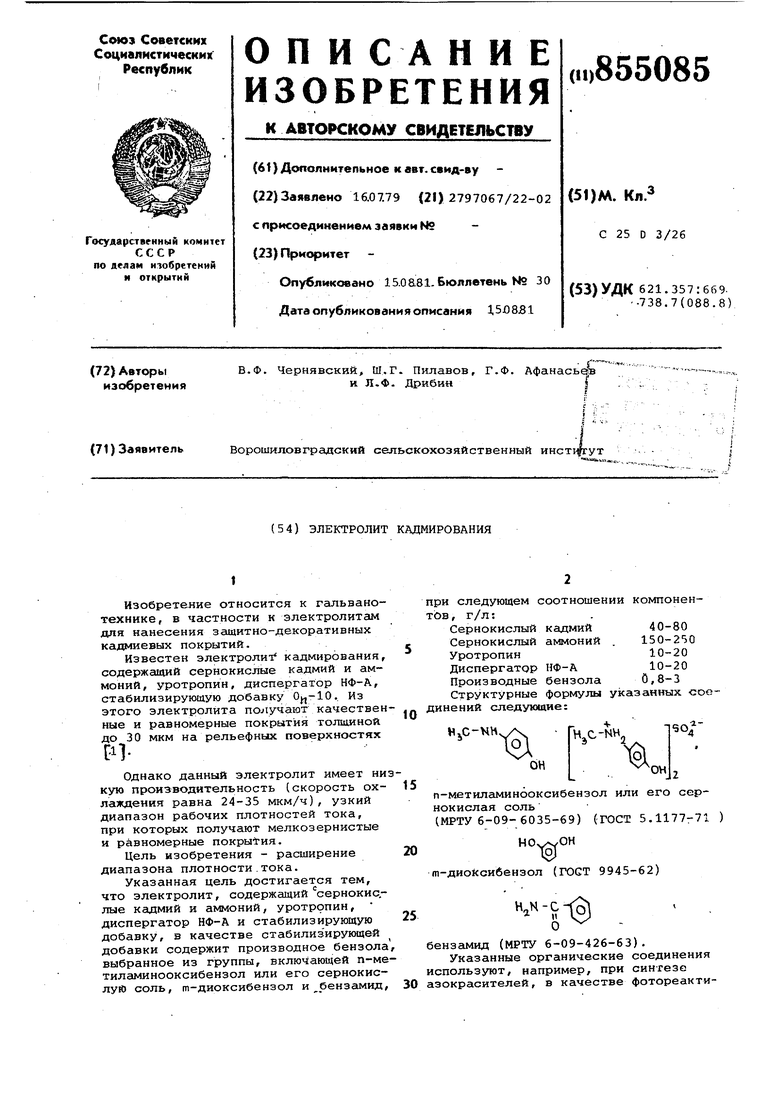

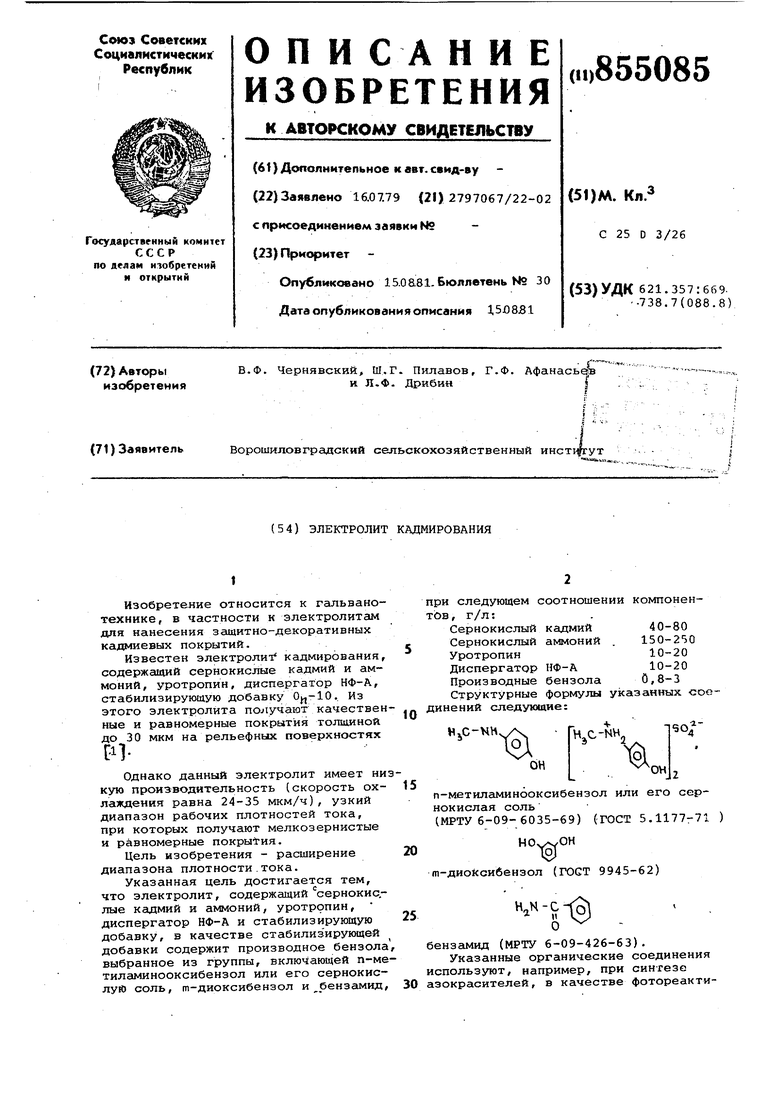

Указанная цель достигается тем, что электролит, содержащий сернокислые кадмий и аммоний, уротропин, диспергатор НФ-А и стабилизирующую добавку, в качестве стабилизирующей добавки содержит производное бензола, выбранное из группы, включающей п-метиламинооксибензол или его сернокислую соль, т-диоксибензол и бензамид.

при следующем соотношении компонентов, г/л:

Сернокислый кадмий 40-80 f Сернокислый аммоний , 150-250 Уротропин10-20

Диспергатор НФ-А 10-20 Производные бензола 0,8-3 Структурные формулы указанных ооодинений следующие:

10

1«30

их-пн

гС-ПН./Х

HjC-NHj

ед

ОН

ОН

15

п-метиламинооксибензол или его сернокислая соль (МРТУ 6-09-6035-69) (ГОСТ 5.1177-71 )

НО,О

8)

20

т-диоКси6ензол (ГОСТ 9945-62)

25

бензамид (МРТУ 6-09-426-63).

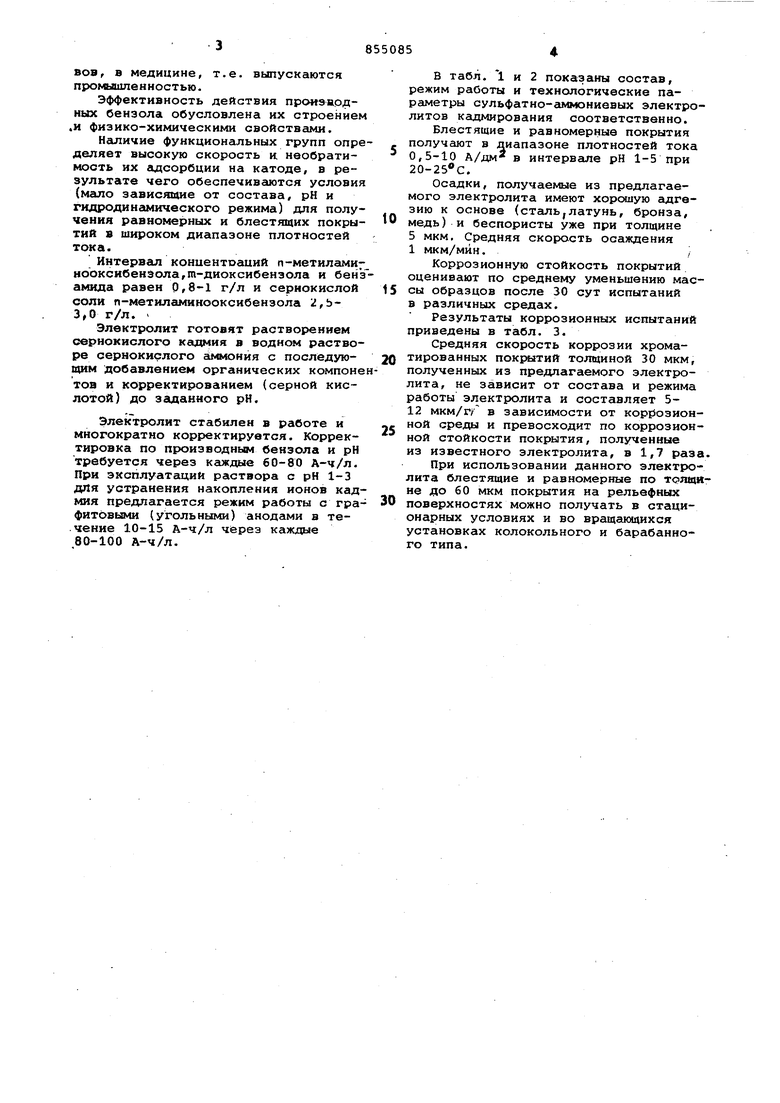

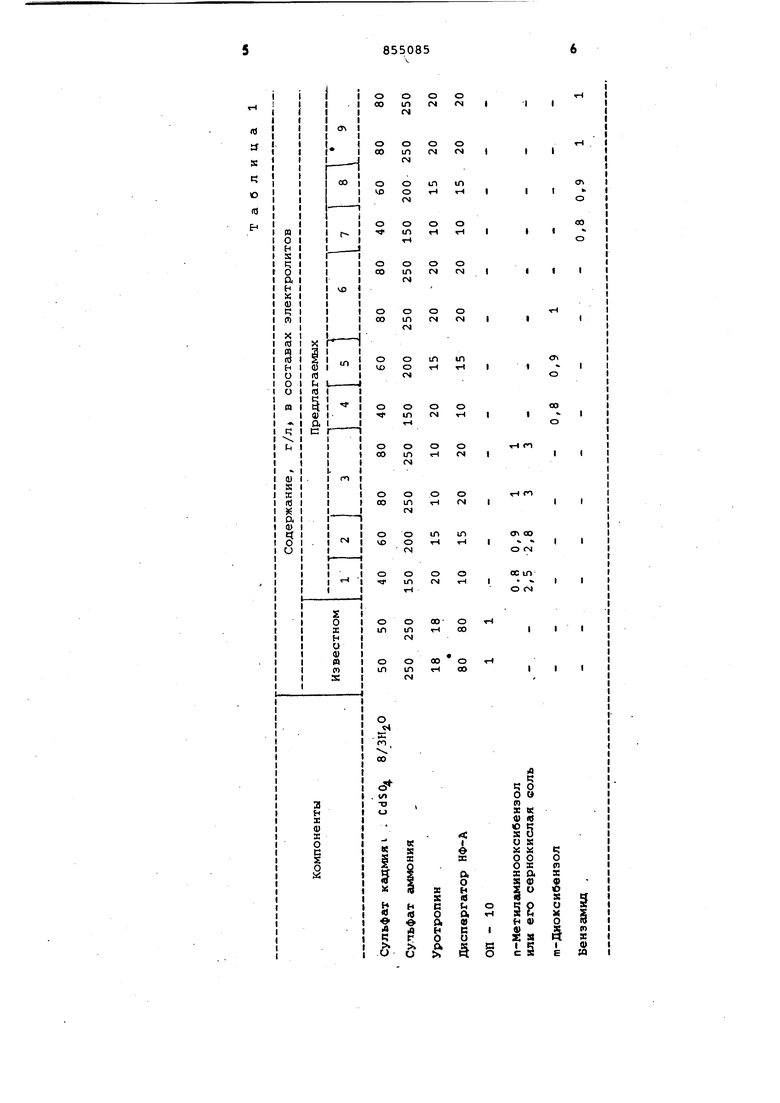

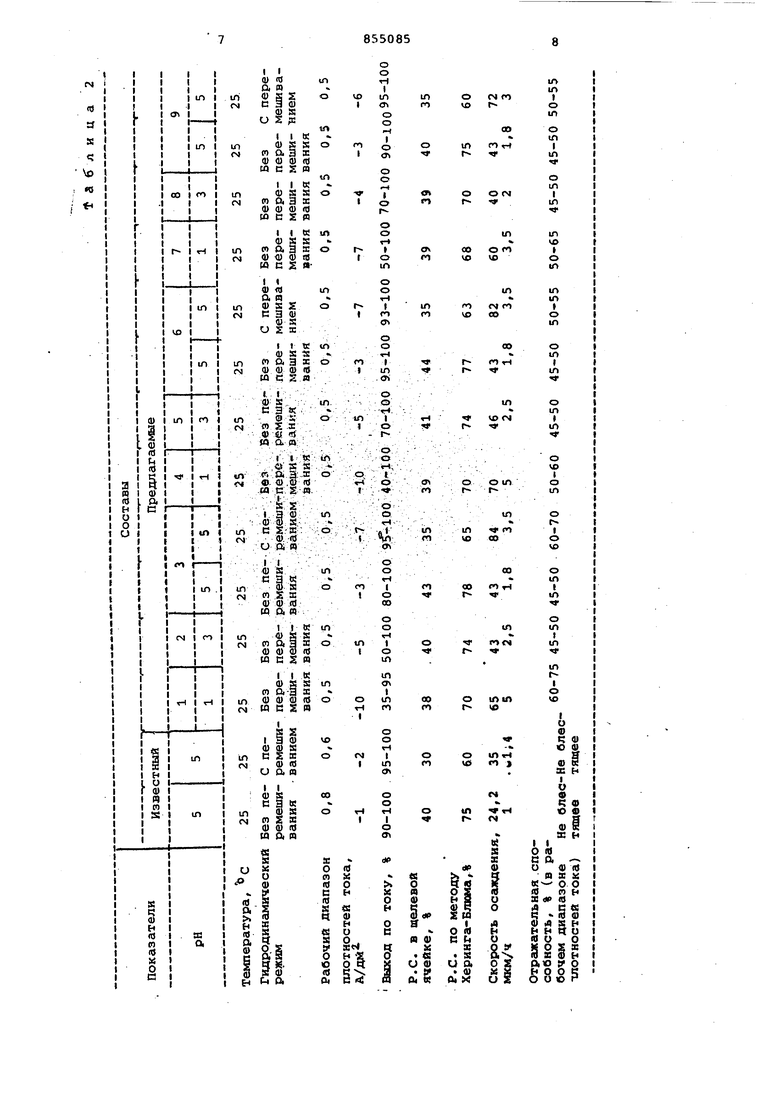

Указанные органические соединения используют, например, при синтезе 30 азокрасителей, в качестве фотореактиBOB, в медицине, т.е. выпускаются промышленностью. Эффективность действия проиэардных бензола обусловлена их строением .и физико-химическими свойствами. Наличие функциональных групп опре деляет высокую скорость и необратимость их адсорбции на катоде, в результате чего обеспечиваются условия (мало зависящие от состава, рН и гидродинамического режима) для получения равномерных и блестящих покрытий в широком диапазоне плотностей тока. Интервал концентраций п-метилги ит ноЬксибензола,т-диоксибензола и бен амида равен 0,8-1 г/л и сернокислой соли п-метиламинооксибензола 2,ь 3(0 г/л. Электролит готовят растворением сернокислого в водном растворе сернокислого аммония с последующим добавлением органических компоне тов и корректированием (серной кислотой) до заданного рН. Электролит стабилен в работе и многократно корректируется. Корректировка по производньт бензола и рН требуется через каждые 60-80 А-ч/л. При эксплуатации раствора с рН 1-3 для устранения накопления ионов кад мия предлагается режим работы с гра фитЬвыми (угольными) анодами в те.чение 10-15 А-ч/л через каждые 80-100 А-ч/л. В табл. 1 и 2 показаны состав, режим работы и технологические параметры сульфатно-аммониевых электролитов кадмирования соответственно. Блестящие и равномерные покрытия получают в диапазоне плотностей тока 0,5-10 А/дм в интервале рН 1-5 при 20-25 С. Осадки, получаемые из предлагаемого электролита имеют хорсхиую адгезию к основе (сталь,латунь, бронза, медь) и беспористы уже при толщине 5 мкм. Средняя скорость осаждения 1 мкм/мин./ Коррозионную стойкость покрытий оценивают по среднему уменьшению массы образцов после 30 сут испытаний в различных средах. Результаты коррозионных испытаний приведены в табл. 3. Средняя скорость коррозии хроматированных покЕ з1Тий толщиной 30 мкм, полученных из предлагаемого электролита, не зависит от состава и режима работы электролита и составляет 512 мкм/п в зависимости от коррозионной среды и превосходит по коррозионной стойкости покрытия, полученные из известного электролита, в 1,7 раза. При использовании данного электролита блестящие и равномерные по т лщяне до 60 мкм покрытия на рельефных поверхностях можно получать в стационарных условиях и во вращающихся установках колокольного и барабанного типа.

Известный

Предлагаемый Формула изобретения Электролит кадмирования, содержащий сернокислый Кс1дмий, сернокислый сшмоний, уротропин, продукт конденсации сульфокислот с формальдегидом (диспергатор НФ-А) и стабилизирующую добавку, отличающийся тем, что, с целью расширения диапазона плотности тока, он в качестве стабилизирующей добавки содержит про изводное бензола, выбранное из группы, включакнцей п-метиламинооксибензол или его сернокислую соль, т-диок бензол и бензамид, при следующем соотношении компонентов, г/л:

Таблица 3

0,012

0,015 Сернокислый кадмий 40-80 Сернокислый аммоний 150-250 Уротропин10-20 Диспергатор НФ-А 10-20 Производное бензола, выбранное из группы, включаквцей п-метиламинооксибензол или его сернокислую соль, т-диоксибензол и бенз- . амид0,8-3 Источники информации, инятые во внимание при экспертизе 1. Авторское свидетельство СССР 196508, кл. С 25 D 3/26, 1966.

Авторы

Даты

1981-08-15—Публикация

1979-07-16—Подача